镍铁合金制备工艺技术的应用分析

2024-01-07董建华

董建华

(阳江市翌川金属科技有限公司,广东 阳江 529533)

0 引言

镍铁合金不仅具有良好的磁性和可塑性,而且具备较强的抗腐蚀能力和可延展性,是一种广泛应用在石油、化工、航空航天、机械制造中的关键金属。随着高品位红土镍矿资源的日益减少,镍铁合金的制备经济性日益降低,严重影响了镍、铁制造品质和回收率。目前利用低品位红土镍矿冶炼镍铁的方法主要是回转窑粒铁法、隧道窑和转底炉法,但这些制备方案均存在着提纯率低、经济性差的不足。

文章提出了一种新的选择性还原-磁选工艺制备镍铁合金方案[1],对制备过程中还原温度、磨矿方式、磁场强度等对镍铁合金制造过程的影响进行了分析,确定了在最新反应参数情况下,获取的镍铁合金中镍的品位(质量分数,全文同)为7.24%,铁的品位为85.17%,镍的回收率为95.82%,铁的回收率为91.4%,极大地提升了利用低品位红土镍矿制备镍铁合金的经济性。

1 原料及试验方案

1.1 低品质红土镍矿选择

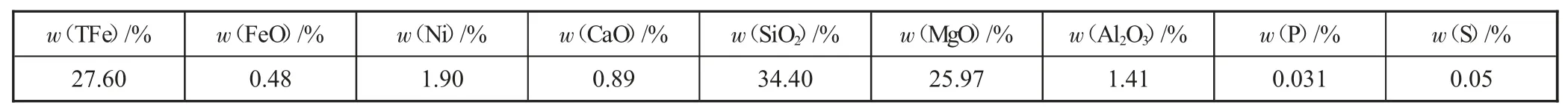

取低品质的红土镍矿,镍矿的主要化学成分如表1 所示,该镍矿中镍品位仅1.90%,且其中含有大量的镁、硅等杂质,属于典型的腐泥土型低品位红土镍矿。

表1 低品位红土镍矿主要成分表

1.2 试验方案制定

选择性还原-磁选工艺制备镍铁合金的工艺流程如图1 所示[2]。

图1 选择性还原-磁选工艺示意图

红土镍矿先经过破碎后再进行研磨,使其形成颗粒度不大于150 μm 的细颗粒,然后将其和还原煤、熔剂按10∶1∶1 的质量配比进行充分混合,混合完成后将其加入到辊式压球机中进行冷压造块,当物料进入到存在一定倾斜角的回转窑中后,慢慢地从窑尾部向头部转动。根据回转窑内温度的不同,将物料分为预还原带、还原带、铁镍颗粒聚集长大带三个部分[3],其中预还原带的温度最低,颗粒聚集长大带的温度最高。

从回转窑排出来的还原物经过水淬、破碎、粉破处理,然后再把经回转窑直接还原以后得到的红土镍矿进行研磨,利用2-MZ 型制样设备[4]将其还原后破碎处理,再利用XCRS74-Φ400×240 弱磁型磁选机[5]进行还原后的磁选分离。在分离的过程中可以通过改变励磁电力的强度来调节磁场的强度,从而或者到以镍铁合金粉末为主的粉末状颗粒物。

2 不同因素对反应结果的影响研究

2.1 还原温度对反应时金属化率的影响

在不同还原温度下红土镍矿所还原成的产物的主要成分汇总如表2 所示。经过分析可以发现,随着还原温度的升高,还原后生成的球团中的镍和铁的含量都逐步增加,而且反应过程中的金属化率会增加。当反应温度超过1 150 ℃以后,进一步增加还原温度还可以慢慢加快反应过程中的金属化率,加快镍铁颗粒的集聚和生长。

表2 不同还原温度对金属化率影响

2.2 磨矿条件对回收率的影响

在还原温度为1 000~1 300 ℃的情况下,分别对红土镍矿进行粗磨和细磨,设置筛选时产品的磁场强度为60 mT,经过分选后的产品参数如表3 所示。

表3 磨矿条件对回收率影响

由实际分析可知,当还原温度在1 000~1 200 ℃的情况下,磨矿条件对镍和铁的品位及回收率影响较大,这是因为在低温下,镍和铁的氧化物没有经过充分的还原,而且在大颗粒的磁性物中含有很多非磁性产物,造成了镍和铁的品位及回收率低。当温度超过1 200 ℃以后,粒度对铁、镍品位及回收率的影响逐步变小。因此尽量采用细磨、高温处理措施,可提高镍铁的品位和回收率。

2.3 还原温度及磁场强度对回收率的影响

在细磨情况下,不同还原温度和不同磁场强度组合下镍回收率和品位的变化情况如图2 所示。

图2 不同情况下的镍回收率及品位变化情况

由图2 分析可知,随着磁场强度的增加,磁性物中镍的回收率表现出了迅速增加的趋势,而镍的品位则呈现出了缓慢降低的趋势。随着还原温度的升高,磁性物中的镍品位及回收率均呈现出来了快速增加的趋势,当温度超过1 200 ℃以后,磁性物质中的镍回收率和镍品位逐步趋于平稳。

在细磨情况下,不同还原温度和不同磁场强度组合下铁回收率和品位的变化情况如图3 所示。

图3 不同情况下的铁回收率及品位变化情况

由图3 分析可知,随着施加的磁场强度的不断加大,从磁性物中回收的铁逐步增加,而与之对应的所回收的铁的品位会逐步下降。随着还原温度的增加,铁的回收率和回收品位则同步出现了增加的趋势,而且在温度超过1 200 ℃以后,磁性物质中的铁回收率和铁品位逐步趋于平稳。

综上所述,当在反应过程中的还原温度从1 000 ℃逐步增加到1 200 ℃的情况下,红土镍矿的碳热还原占据了主导的地位,此时受磁场强度的影响较大,镍的最大回收率达到了98.39%。而当还原温度超过1 200 ℃以后,镍铁颗粒正处于不断集聚和增加的阶段[6],因此此时温度对镍铁还原性的影响开始弱化,此时铁的回收率约为89.44%,其后逐步趋于平稳。因此最终选择还原温度为1 100~1 200 ℃、磁场强度为150 mT 的情况下具有最佳的回收利用率。

3 镍铁合金内部组织情况

设置还原温度为1 200 ℃,细磨、磁场强度为150 mT 情况下对还原后红土镍矿的微观结构进行分析,结果如图4 所示。

图4 还原后的红图镍矿微观示意图

经过分析可知,经过还原后的镍铁颗粒明显比脉石相颗粒大,在经过还原后的镍铁固溶体中的镍铁以合金的形式存在,镍铁颗粒形成球态,比较小的磁性镍铁颗粒能够被夹带并包裹在非磁性的物质中,从而影响镍铁的回收率,对于这种状况可以通过增加细磨时间、提升磁场强度的方式来解决。

在还原温度为1 200 ℃、细磨180 s、磁场强度为150 mT 情况下所获取的镍铁合金的化学成分分析结果如表4 所示。经对比分析可知,在优化后w(Ni)从最初的1.9%增加到了目前的7.24%,提升了3.81 倍;w(TFe)从最初的27.6%提升到了目前的85.17%,提升了3.08 倍;对镍的回收率提升到了95.82%,对铁的回收率提升到了91.4%,实现了低品位红土镍矿中镍铁合金的高效回收利用,提高了镍铁合金的制备经济性。

表4 镍铁合金化学成分表

4 结论

对低品位红土镍矿制备镍铁合金工艺进行了优化,通过选择性还原-磁选制备的方式来满足镍铁合金的制备要求,同时对不同工艺参数对制备效果的影响进行了分析。根据实际应用表明,当在还原温度为1 200 ℃、细磨180 s、磁场强度为150 mT 情况下能够将回收的镍的含量提升3.81 倍,将回收的铁的含量提升3.08 倍,同时镍、铁回收率显著提升,极大地增加了镍铁合金的制备经济性。