基于电阻焊机增加激光焊接功能的技术创新与应用

2024-01-07杨晓雯

杨晓雯

(河钢邯钢冷轧厂,河北 邯郸 056000)

0 引言

邯钢冷轧厂2 号热镀锌线采用美国Taylor 公司的窄搭接双焊轮电阻焊机来对钢板头尾进行焊接以实现连续生产。自2014 年投产以来,焊缝断带时有发生,断带次数达到20 次/a 以上,多数是发生在加热炉炉热张力辊处及气刀、塔顶转向辊处,断带造成的停机、钢卷废品、损坏传动辊及纠偏类设备对产线的各项生产指标造成了较严重的影响[1-2]。

产线设计焊接极限厚度为普碳钢3.0 mm,钢种主要为Q195-Q345、SPHC、HSQ。因市场需求拓展,目前产线生产的钢种增加SGH440、SGH490、S350GD+Z、S550GD+Z 等高强度钢种,厚度极限规格已拓展到普碳钢4.85 mm,带钢厚度3.0 mm 以上规格占总产量50%以上。针对目前2 号热镀锌线产品结构,有必要对厚规格生产的原电阻焊机增加激光焊接功能。改造后的焊机具备电阻焊和激光焊的双重焊接功能,对于厚度大于2.5 mm 的带钢采用激光焊接,厚度小于2.5 mm 的带钢采用电阻焊接,能够有效解决厚规格断带问题,为产线提速提产增效提供设备保障。

1 电阻焊机设备构造

泰勒焊机主体为C 型小车,位于平滑的轨道上,设备构成主要包括:

1)焊轮机构:包括刷轮、碾压轮、焊机电极轮。

2)对中装置:包括前、后对中夹持板、前后对中立辊、入口起套辊等。对中装置主要作用是把前行带钢的尾部和后行带钢的头部夹紧,中心位置对齐或边部对齐,后行带钢头部与前行带钢尾部形成搭接,配合完成焊机的剪切和焊接工作。

3)冲孔装置:结合焊缝检测装置对带钢位置跟踪。

4)控制系统:西门子S7-300 系列PLC 为核心的分布式I/O 控制系统。

5)辅助动力系统:包括气动系统、液压系统、供电系统、冷却系统。

窄搭接缝焊原理基于电阻滚压焊原理,其物理过程是:在两块钢板搭接处形成电阻,通过滚动的电极轮将电流施于带钢做功发热,当热量不断积聚致使搭接局部的金属熔融结合,从而实现焊接。

2 激光焊机的选型及安装

激光焊接是利用激光的辐射能量来实现有效焊接的工艺,其工作原理是:通过特定的方式来激励激光活性介质(CO2、He 和N2三种气体的混合气体),使其在谐振腔内往复振荡,从而形成受激辖射光束,当激光光束与工件接触时,其能量被工件吸收,使温度达到材料的熔点进行焊接[3]。激光聚焦光斑面积小,能量密度大,焊缝周围的热影响区也比普通焊接工艺小得多,由于激光光束能量密度大,焊接过程中,金属被加热和冷却的速度非常快。

激光焊机的组成包括激光发生器、激光光束导向装置、激光焊接头。新增激光焊接头通过固定板安装在焊机小车C 型框架上,跟随小车同步移动,选用ND=60 mm 摆动焊接头及气刀侧吹保护,保护气选用惰性气体,考虑到经济适用性,选用氮气进行焊缝保护。氮气保护气可同时起到保护焊缝被氧化和抑制激光等离子体产生的作用,为限制等离子体的产生,一般控制氮气流速为20~30 L/min。搭配高功率连续光纤激光器RFL-C6000X,最大输出功率可达6 kW。

激光焊机对设备精度要求比窄搭接焊机高,其优点:热输入量小、深宽比大,因此热影响区小,工件收缩和变形较小;焊接具有连续性和可重复性;焊道窄且表面质量好,焊缝强度高;对于准确定位的焊缝易于实现自动化;可实现异种材料的焊接;激光束控制比较灵活,柔性大,能够焊接其他焊接方法难以达到的位置;焊接速度通常比其他焊接工艺快;某些情况下可减少后处理工序(如焊缝的清理)。缺点:焊接淬硬性材料时易形成硬脆接头;相对其他焊接工艺成本高;对工件的装配、夹持及激光束的准确调整要求相对较高[4-5]。

3 双重焊接模式控制系统

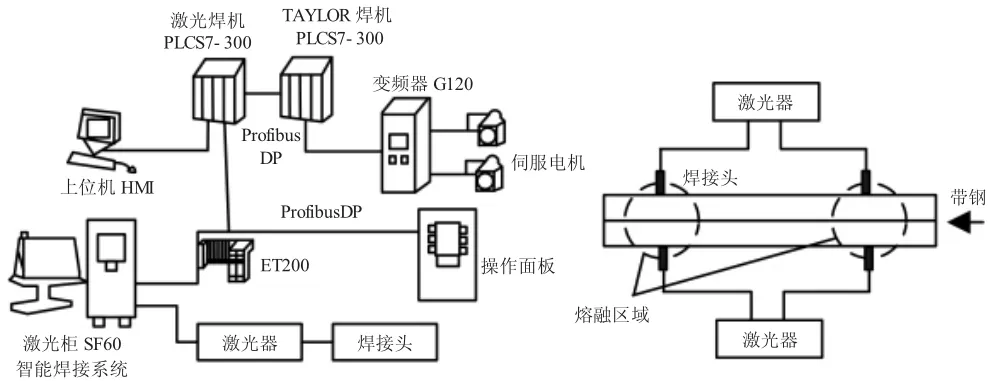

激光焊接不依靠窄搭接电阻焊机的系统,由其独立的PLC 控制系统及执行机构完成焊接。PLC 控制系统选用西门子S7-300,与窄搭接焊机PLC 通过Profibus-DP 接口连接,新焊机控制器带有和PLC 连接的I/O 接口,设备功率、光斑、焊接数据等通过系统可预设并自动控制,将选择模式、小车是否处于行走状态、焊接时小车速度300 mm/min、焊接完成等数字变量通过系统传给原有焊机PLC 及产线。西门子S7-300 系列PLC 为核心的分布式I/O 控制系统,通过Profibus 总线通信,实现了伺服电动机位置和速度、功率参数设定和反馈的闭环控制。在上位机HMI监控系统中根据不同带钢型号设定不同焊接参数,并显示焊接过程重要参数的监控和报警信息。焊接原理示意图如图1 所示。

图1 焊接原理示意图

4 双焊接模式试验参数及焊接效果

在操作控制箱上,设有激光焊接或窄搭接电阻焊模式选择开关,原有的焊接电极和设备功能保持不变,实现带钢间零搭接。当选择激光焊接模式时,小车由PARK 向操作侧移动,激光出光进行焊接。

生产人员在调试过程中记录不同厚度带钢焊接试验参数,对比激光焊机与窄搭接焊机的杯凸结果,检验焊缝质量,并总结不同规格使用激光焊机时的经验参数及焊接方式。电阻焊接与激光焊接杯凸结果对比如图2 所示。

图2 电阻焊接与激光焊接杯凸结果对比

由图1 可知,电阻焊接3.4 mm 厚度带钢焊缝处横向开裂,不符合焊接要求。激光焊接效果较好,没有出现横向和纵向裂纹,能够满足生产中厚规格张力大的焊缝强度要求,减少焊缝开裂的断带停车事故。激光焊机的激光焊接模式属于深熔焊,能够完全焊透钢板,对于2 号热镀锌工序使用的原料钢板板厚极限规格可达4.85 mm,焊接速度快,能够满足热镀锌机组连续生产的要求。表1 为测试2.75~4.0 mm 厚规格带钢激光焊接的部分试验参数,激光焊机对厚规格带钢焊接能力优于电阻焊机,避免了窄搭接焊机厚规格人工补焊,焊缝质量较为稳定。

表1 激光焊机焊接参数

输出功率是影响激光焊接质量的关键因素,功率大会导致焊透,功率小则会导致焊接不牢靠、焊缝强度小等问题。由表1 可知,不同规格对应不同的输出功率和熔池宽度、深度,熔池宽、深度与输出功率选择成正比关系。3.25 mm 以下带钢输出功率一般不能超过4 000 W,3.25 mm 以上带钢输出功率范围在4 000~5 000 W 之间选择,焊缝良好。焊接功率大,则出光便会分散,焊接位置的溶池深、宽度相对较大。将焊接电流热量调节至最大允许值,溶池深、宽度达到板带焊接可允许的最大允许范围时,焊接效果最佳,以填补设备精度不足造成的影响。碾压力值一般选择2 500 N,可以在焊接之前将带头带尾紧紧贴合,产生接触面形变。预碾压力设定越大,带钢直线度越好,焊接质量越好。当选用搭接方式焊接时,选择搭接量不宜过大,且搭接量越小焊接质量越好。当选用对接方式焊接时,头尾错层及重合度值≤0.05 mm,窄搭接焊机设备精度很难达到激光焊接的要求,导致焊接质量较差。综合分析得出以下结论:当采用微小搭接加大碾压力的焊接方式时,3.25 mm 以上厚规格带钢输出功率范围在4 000~5 000 W 之间选择,合理选择输出功率设定值,焊接质量最好。积累经验焊接数值,对于焊缝质量稳定及产线连续生产具有重要意义。

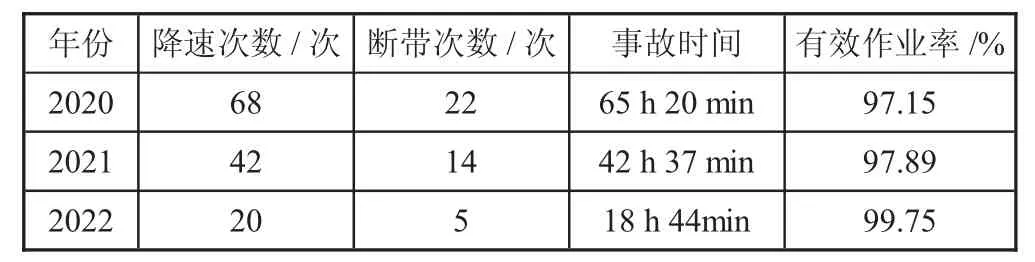

激光焊机焊缝质量及可靠性优于电阻焊机,减少了人工检查焊缝时间,降低了降速次数及断带事故次数30%。产线有效压减厚规格生产事故时间50%以上,热镀锌线有效作业率由2020 年的97.15%提升至2023年的99.75%。2020—2022 年产线厚规格降速停车及产线作业率统计情况如表2 所示。

表2 2020—2022 年产线厚规格降速停车及产线有效作业率统计表

5 结语

该项目实现了两个焊机西门子PLCS7-300 系统、焊机控制器的模式切换,数据传输控制稳定可靠,保持了焊机之前原有的完整功能,操作人员按原有的操作习惯进行操作。激光焊接功能改造后,能有效解决厚规格断带问题,提高焊机的焊接能力,升级后的焊机为厚板带连续生产、降低断带次数提供可靠设备保障。