预应力混凝土钢棒用30MnSi 热轧盘条生产工艺优化

2024-01-07樊宝华成泽强陈宗乐张俊璐

黄 鹏,樊宝华,王 兴,成泽强,陈宗乐,王 坤,张俊璐

(陕钢集团产业创新研究院,陕西 汉中 723000)

0 引言

PC 钢棒因其具有高强度韧性、低松弛性、与混泥土握裹力强、良好的可焊接性、墩锻性、节省材料等特点,在国内已被广泛应用于高强的预应力混凝土离心管桩、电杆、高架桥墩、铁路轨枕等预应力构件中[1]。

目前,最常见的产品为30MnSi 热轧盘条,主要用于预应力混凝土管桩,作为建筑用钢,自陕钢集团成功研发并打入市场以来,一直着力于持续提升产品性能,稳定产品质量。在近期生产过程中,针对夏季高温天气,通过优化工艺参数,对比工艺性能,最终得到性能稳定、晶粒细小的30MnSi 盘条。本文主要针对30MnSi 在夏季高温天气情况下生产时的工艺优化措施进行论述。

1 生产工艺设备介绍

1.1 炼钢

陕钢集团炼钢设备有1 座900 t 混铁炉、2 座120 t 顶底复吹转炉、1 座双工位精炼炉、2 台R10 m八机八流165 mm×165 mm 方坯连铸机。连铸过程采用保护浇注技术,并配置液面自动控制系统、结晶器电磁搅拌、末端电磁搅拌等装备。

1.2 2 号高线

2 号高线的年设计产能为60 万t,配有1 座步进梁式双蓄热小方坯加热炉,粗轧前配置高压水除鳞。全线共30 架轧机,可控制钢材尺寸精度在±0.1 mm以内。全线共设置水冷箱8 个(长6 m),风冷线为斯太尔摩冷却线,全线长103 m,共14 台风机,可生产Φ5.0~Φ22 mm 的光面线材及Φ6.0~Φ16 mm 的螺纹线材。

2 成分控制

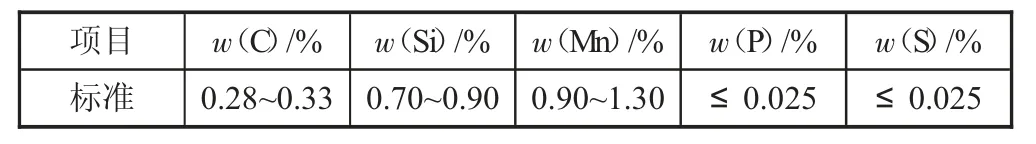

在化学成分控制上,按照GB/T 24587—2009《预应力混凝土钢棒用热轧盘条》要求,结合对标同类,最终制定了30MnSi 化学成分要求,30MnSi 盘条的具体化学成分如表1 所示。

表1 30MnSi 盘条的化学成分

3 生产工艺流程

3.1 生产工艺流程

本次30MnSi 盘条的生产工艺流程主要为:转炉→LF 炉精炼→八机八流连铸机→连续式加热炉加热→轧制→斯太尔摩风冷线→收集→打包→称重→检验入库。

3.2 冶炼工艺

冶炼过程包括造渣过程和纯净化过程,钢液中的夹杂物直接影响了钢液的纯净度,进而影响了钢的综合性能,因此在炼钢过程中要提高耐火材料的质量,防止夹杂物侵入钢液,连铸过程中要稳定中间包液面,防止大包下渣,结晶器卷渣,确保钢的纯净度[2]。

3.2.1 转炉冶炼

为保证装入量稳定,装入量中铁水115 t,废钢25~30 t。本次生产铁水成分如表2 所示。

表2 30MnSi 铁水成分

3.2.2 LF 炉精炼

转炉钢水到达LF 精炼炉工位后,为保证钢包双透气良好,精炼前期采用高电压、短弧操作,并控制好氩气流量,快速成渣。LF 精炼炉平均加热时间24 min,精炼周期50~55 min,软吹时间18 min,保证了充分的脱氧效果及夹杂物的有效去除。本次生产最终钢水成分如表3 所示。

表3 30MnSi 最终钢水成分

3.2.3 连铸

连铸过程全保护浇铸,中包温度控制在1 530~1 539 ℃,稳定拉速1.6~1.8 m/min,液面波动控制在±3 mm。随着过热度的增加,铸坯中心会出现缩孔,中心偏析级别也会增加[3],所以将铸坯过热度控制在30 ℃以下。同时使用结晶器、末端电磁搅拌,保证铸坯内部质量。

3.3 轧钢工艺

本次轧钢过程,共采用两种不同轧制方案进行轧制,开始轧制时采用方案一进行轧制,轧制完成后对产品性能进行检测,发现抗拉强度为639~657 MPa,接近方案要求下限,考虑到正处于夏季高温天气(轧制期间处于40 ℃高温天气),随即自220820482-P 批次开始直至轧制结束执行方案二,具体工艺执行如下:

3.3.1 加热制度

钢坯正常入炉,及时调整炉内气氛,采用低温微正压操作,减少钢坯表面氧化,改善钢材表面脱碳缺陷。两种方案采用相同加热制度,钢坯在炉时间不小于2.5 h,预热段温度控制在910 ℃,加热段温度控制在1 090 ℃,均热段温度控制在1 100 ℃,开轧温度控制在950 ℃。

3.3.2 轧制制度

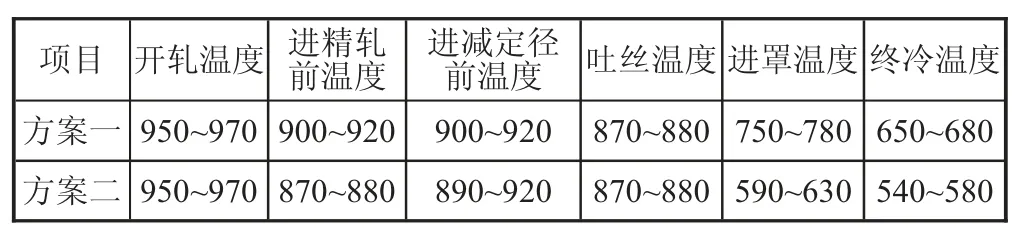

两方案在以下轧制参数上采用相同工艺:开轧前采用高压水除磷,喷水嘴压力保证在17 MPa 以上,确保除磷效果;轧制速度65 m/s;轧制规格Φ10 mm。水冷段控制情况为:长流水一区一段、二区一段、二区二段,以保证冷却效果达到预期。精轧减定径在非再结晶区轧制,该区域内奥氏体不再结晶长大,晶内形成大量变形带,成为奥氏体转变为铁素体的形核点。将吐丝温度保持在850 ℃±20 ℃,吐丝温度的降低可以保证控冷辊道采用缓冷型,冷却速度较慢,盘条头尾的氢能得到及时扩散,盘条通条性稳定,形成大量的铁素体和部分珠光体。具体轧制温度控制如表4 所示。

表4 30MnSi 轧制温度控制 单位:℃

3.3.3 冷却制度

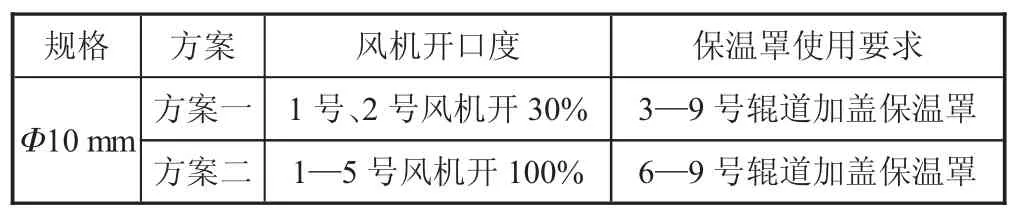

在延迟型斯太尔摩冷却线上进行轧后钢材的控制冷却,采用保温缓冷工艺,两方案风机使用情况如表5 所示,轧制辊道速度如表6 所示。

表5 30MnSi 风机使用要求

表6 30MnSi 轧制辊道速度 单位:m/s

4 产品质量分析

4.1 化学成分

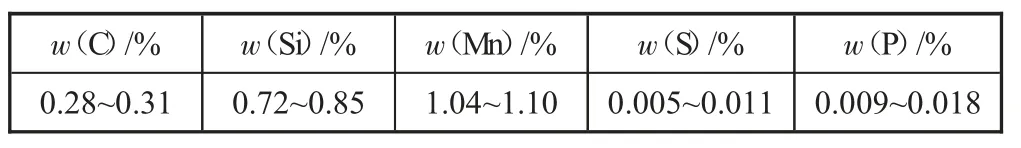

经化学成分分析,盘条成分符合工艺设计,具体如表7 所示。

表7 30MnSi 热轧盘条化学成分

4.2 力学性能分析

本次现场生产30MnSiΦ10 mm 规格盘条,共计轧制33 批次,其中11 批次采用方案一进行轧制,22 批次采用方案二进行轧制。具体性能数据如表8、表9所示。通过数据对比可知,按照方案二执行后,抗拉强度得到明显提升,提升幅度在20 MPa 以上,虽然断后伸长率与断面收缩率略有下降,但是所有数据全部符合内控标准要求。

表8 执行方案一钢材力学性能

表9 执行方案二钢材力学性能

4.3 金相组织

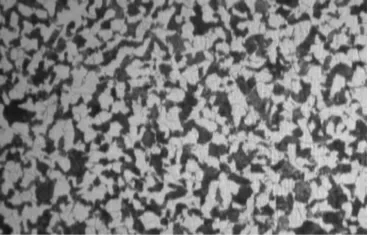

通过对不同方案生产的盘条进行显微组织观察发现,按照方案一执行的盘条组织均匀,由铁素体+珠光体组成,无组织异常,珠光体体积分数在40.63%~40.91%,晶粒度为10.5 级,如图1 所示。按照方案二执行的盘条组织均匀,由铁素体+珠光体组成,无组织异常,珠光体体积分数在42.16%~43.12%,晶粒度为11.5 级,如图2 所示。

图1 方案一盘条显微组织(500×)

图2 方案二盘条显微组织(500×)

通过对比此次生产30MnSi 的两个不同方案,工艺参数的变更主要体现在风机投用量以及保温时间上,通过增加风机投用,使吐丝后的钢材能够快速降温,然后在进行保温缓冷,从而起到调整性能的作用。因本次生产期间,正处于夏季高温环境,室外温度最高在40 ℃,环境高温导致钢材冷却效果达不到要求,从而使过冷度降低,导致珠光体转化量减少,成核量降低,晶粒在经过保温缓冷,使晶粒相比较长大,最终导致抗拉性能较低。而增加风机后,加快盘条冷却速度,增大过冷度,使晶体结晶成核量增多,从而使晶粒细化,最终使强度提升。同时温度是影响珠光体片间距大小的一个主要因素。随着冷却速度的增加,奥氏体转变温度降低,也即过冷度不断增大,转变所形成的珠光体的片间距不断减小。加热温度低、保温时间短,将加速珠光体的转变,而珠光体片层间距减小,强度指标上升。

5 结语

此次生产实践表明,生产过程中应考虑到环境变化对现场轧制性能的影响,并且要通过实验修改工艺使产品最终性能能够稳定在要求范围之内。虽然本次生产通过新方案的使用提高了材料抗拉强度,但是距离方案设定的目标值仍有较大差距,后续还应结合实践,优化方案,使产品性能更加稳定。