六西格玛管理工具在降低酸再生煤气能耗中的应用

2024-01-07张志伟王佳兴

张志伟,王佳兴

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

1 六西格玛管理介绍

六西格玛是一套系统的流程管理体系,它通过对现有流程进行定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control),发现流程缺陷并对缺陷进行改善,从而达到生产流程零缺陷、提高产品质量、降低生产成本、增加企业利润、满足客户需求的目的,全面提升企业市场竞争力[1]。

DMAIC 是目前六西格玛改善现有流程应用的最广泛的一种方法,它是六西格玛管理的灵魂,是开展一切管理活动的基础。与全面质量管理TQM复杂的计算公式和方法相比,DMAIC 方法更加系统、简单,能快速发现流程中的缺陷。DMAIC 是六西格玛各阶段定义的英文缩写:D 就是定义Define、M 是测量Measure、A 是分析Analyze、I 是改善Improve、C 是控制Control[2]。

2 六西格玛管理在降低酸再生煤气能耗中的应用

2.1 定义阶段

2.1.1 项目背景

冷轧酸再生工艺的核心是以酸洗钢板的废酸为原料,经过脱硅、净化、浓缩处理后,通过喷枪将净化后的废酸喷入焙烧炉内,废盐酸在焙烧炉内的喷淋高温状态下与水、氧气发生化学反应,生成氧化铁粉和盐酸气体,盐酸气体在吸收塔内经洗涤水循环喷淋吸收,使再生酸浓度达到18%后,补充到酸洗线循环使用。采用喷雾焙烧法盐酸再生原理,既解决了废酸污染环境问题,又生成了高附加值副产品氧化铁粉,为首钢京唐钢铁联合有限责任公司(以下简称公司)创造了巨大效益。近年来,由于全国钢铁行业市场持续疲软,钢材价格直线下降,给公司的经营管理带来了严峻的考验。作为公司的每一名员工,都应该冷静的面对当前的不利局势,在自己的领域内集思广益,为公司的降本增效出谋划策。

酸再生站的运营成本主要包含三大类:工序能耗、备材消耗和人工费用。其中,工序能耗费用占总运营成本的66%左右,有降低的潜力和空间。酸再生工序能耗由煤气、电、脱盐水、压缩空气、蒸汽五种能源介质按规定的折算系数求和而得。煤气是焙烧炉烧嘴的燃料,目前处理每立方米废酸平均消耗煤气168.85 m3,消耗量占整个工序能耗的83.5%左右,与同类型标杆企业相比还存在差距,降低煤气消耗量从而减少酸再生站的整体运营成本迫在眉睫。

2.1.2 项目范围

项目范围包括项目的最终流程输出,以及影响输出的全部输入因子。项目范围的确定意义重大。指出了哪些是项目的重点研究对象,哪些输入可以不必关注,既避免了项目范围过大无能力完成又避免了范围过小浪费资源的现象。本项目的主要研究对象为煤气,公司把项目研究范围聚焦在喷雾焙烧的整个过程。

2.2 测量阶段

2.2.1 测量系统分析

煤气测量表、废酸流量计每年由专业的检测机构进行检定、校验并提供检定证明,保证计量表的准确性。煤气消耗、废酸处理量的实时数据是通过PDA 采集的,现场仪表和各种传感器数据通过带屏蔽的信号传送给PLC,PLC 经过处理后通过工业以太网传送给PDA 数据采集卡,从而通过工程师站上的PDA 软件显示监控的数据。现场仪表到PDA 数据只是一个数据传送的过程,因此只要现场仪表采集的数据准确,PDA 数据就是真实可信的。基于以上判断,本项目的测量系统是准确可信赖的。

2.2.2 筛选影响因子

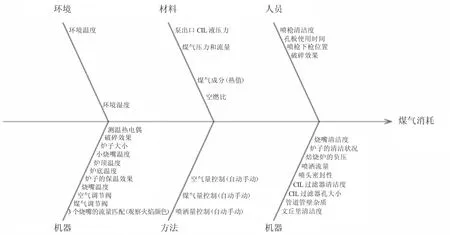

项目团队从人、机、料、法、环五个方面通过“头脑风暴”鱼骨图法找出了影响煤气消耗的33 个因子,如图1 所示。

图1 煤气消耗影响因素图

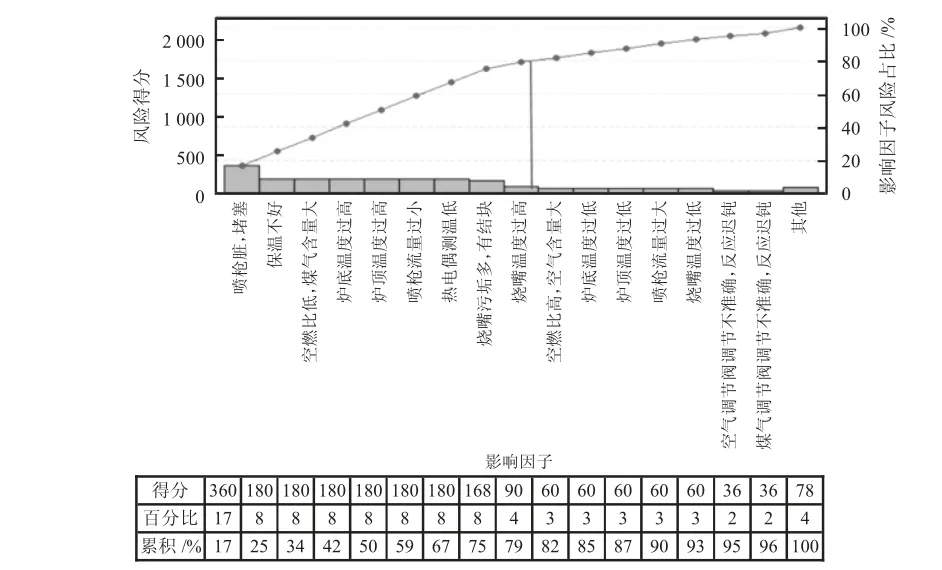

根据对煤气消耗影响的重要程度(不会影响0分、较小影响1 分、较大影响3 分、严重影响9 分)进行矩阵打分,根据二八原则,筛选出得分超过80%的14 个主要因子,进入FEMA 失效分析阶段,如图2 所示。

图2 影响因子的帕累托图

在FMEA 阶段,分别按影响因素引起煤气消耗变化的重要性程度(9,6,3)、影响因素失效模式发生频率(8,4,2)、现有控制计划的探测能力(7,5,2)对每个影响因子进行评分,三者的乘积就是每个影响因子的风险优先数,也叫RPN 值。对14 个影响因子的RPN值进行帕累托分析,筛选出得分超过80%的9 个关键因子进行改善,如图3 所示。

图3 风险优先系数的帕累托图

根据FMEA 分析结果和现场操作的可实现性,对风险优先系数较大的X2、X6、X3、X7等4 项进行快速改善,如表1 所示。对于失效原因无法确定的影响因子则在下一阶段通过响应优化等方法确定失效原因并加以改善。

表1 快速改善的关键因子

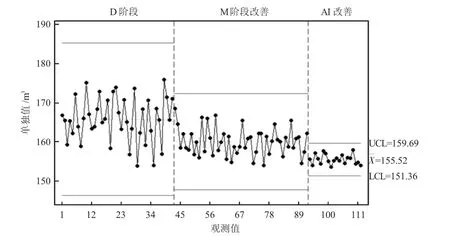

DM阶段结束后,找全所有影响因子,通过FMEA对全部因子进行潜在失效模式分析,从中找到4 个快赢机会,并初步建立比较完善的管理规章制度,使流程进一步稳定,处理每立方米废酸的煤气消耗量由168.85 m3下降到160.07 m3,如图4 所示。

图4 煤气消耗对比的单值控制图

2.3 AI 阶段

2.3.1 因子影响分析及优化设计

对DM 阶段筛选出来的影响煤气消耗的关键因子喷洒流量、炉顶温度、炉底温度、烧嘴温度、空燃比进行交互作用分析,如图5 所示。从矩阵图5 可以看出,烧嘴温度、炉顶温度、喷洒量、空燃比、炉底温度及其交互作用对处理每立废酸的煤气消耗有显著影响。

图5 关键影响因子交互作用图

对5 个关键影响因子进行回归分析,得出回归方程:煤气单耗=1 069-3.43×喷洒量-4.10×炉顶温度+0.109 0×烧嘴温度+0.018 18×喷洒量×喷洒量+0.005 08 炉顶温度×炉顶温度。从回归方程可以看出,空燃比影响不明显,其他各因子之间交互作用明显。因此,下一步通过响应优化设计来确定最佳工艺参数。

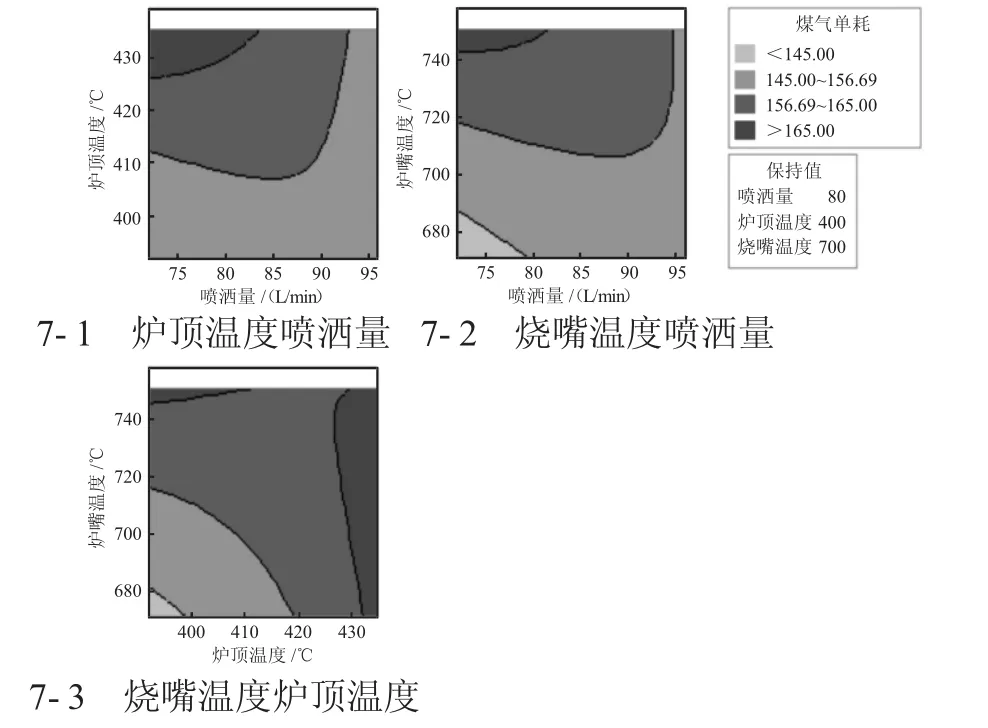

根据响应优化设计结果,当喷洒量为75 L/min,烧嘴温度700 ℃,炉顶温度400 ℃时,煤气单耗能达到最小值,如图6 所示。但现场的实际控制不可能精确到一个数值,是一个控制区间。公司对这3 个影响因子再次进行等值线图分析,根据等值线图,当喷洒量保持在80 L/min,烧嘴温度在不高于715 ℃,炉顶温度不高于420 ℃,煤气消耗可显著降低,如图7 所示。

图6 关键因子响应优化设计图

图7 煤气单耗等值线图

当喷洒流量控制在75~80 L/min、炉顶温度控制在400~420 ℃、烧嘴温度控制在700~715 ℃时,煤气消耗稳定降低。

2.3.2 效果验证

从控制图可以看出,经过AI 阶段后,处理每立方米废酸煤气消耗出现显著下降,由改善前的168.85 m3下降为155.52 m3,完成了预期目标,如图8 所示。根据计算,处理每立方米废酸的煤气消耗降幅为14 m3,煤气成本0.6 元/m3,那么保守估计,以年处理废酸7.8 万m3计算,可实现年效益为66.6 万元。

图8 煤气消耗按时间单值控制图

3 结语

通过本次项目,学习和掌握了一套系统、科学的方法和工具,能够更科学的解决今后工作中的问题,有效提高了个人的工作方法和能力,降低了企业的运行成本,提高了企业的经济效益,同时为同类型企业提供参考。