氧化铝厂废水零排放处理技术分析

2024-01-07高殿文

高殿文

(吕梁市生态环境局柳林分局,山西 吕梁 033300)

0 引言

氧化铝生产需要消耗大量的水资源,且会产生大量的废水,对于环境的负面影响较为突出。为有效降低环境污染、降低氧化铝生产成本,并提高氧化铝厂的经济和社会效益,如何确保氧化铝厂废水尽量做到“零排放”,成为需要重点关注的一项内容。目前,虽然很多氧化铝厂对废水零排放处理技术都积极展开研究,但仍有很大的提升空间。

1 案例概况

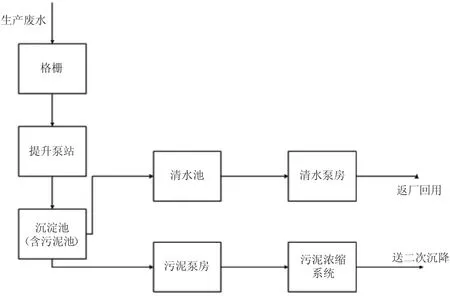

某氧化铝厂当前产能为100 万t/a,主要采用拜耳—烧结混联法生产工艺生产氧化铝材料,并同时生产与之相关的一些其他高附加值产品。近年来,该厂对于氧化铝生产废水处理相对较为重视,设计了具有适应性的废水处理流程,如图1 所示。

图1 该氧化铝厂既有的废水处理流程图

近年来,随着该氧化铝厂产能的进一步提升,废水主要指标超出限值的情况频发,表明当前的工艺流程仍然存在诸多不足之处。因此,该厂技术部门决定对现有的生产废水处理系统工艺流程进行改进。

2 零排放处理技术应用策略

在确定对现有的生产废水处理系统工艺流程进行优化改进后,技术人员首先基于该厂的实际生产流程,分析氧化铝生产废水的来源,该厂氧化铝生产废水的来源较多,包括赤泥沉降分离洗涤过程中的设备溢流、蒸发坏水、设备冷却水、循环水系统的反冲洗水以及各个生产车间的冲洗地坪用水等,如图2 所示。

图2 废水来源

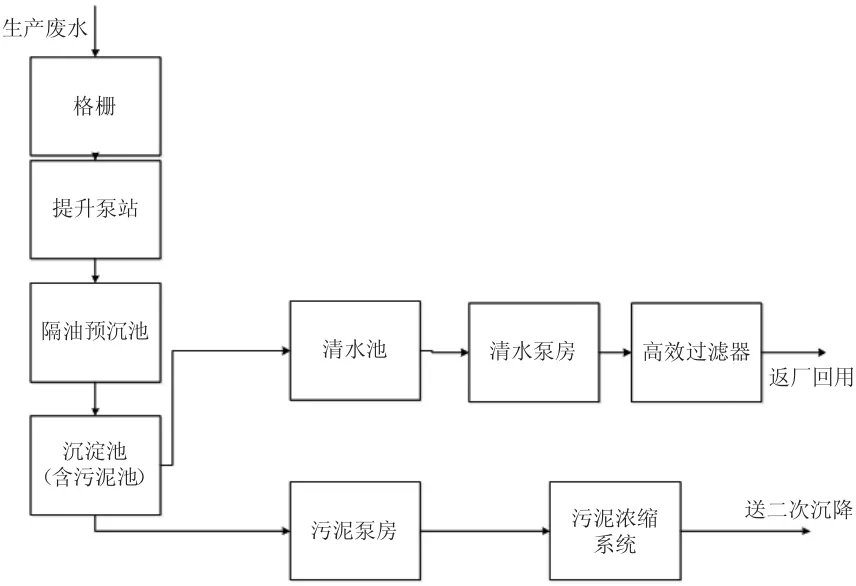

在此基础上,结合氧化铝厂废水普遍存在的温度高、碱度高和悬浮物含量高等特点,对原有的氧化铝厂生产废水处理系统工艺流程进行初步优化[1-3],得到优化后的工艺流程图,如图3 所示。

图3 优化后的废水处理流程图

基于该工艺流程,技术人员进一步从以下几个方面入手,对相关工艺环节进行优化设计。

1)对格栅进行优化。由于氧化铝生产过程复杂,且部分生产工艺设备的开放性较为突出,因此,技术人员重点防止这些开放性较高的设备中混入固体杂物。考虑到现有系统格栅为间隔10 cm 左右的粗格栅,对于杂物的隔绝效果较为有限,因此,增加一道规格为2 cm 见方的网格状细格栅,以实现对绝大多数杂物的隔绝。

2)增设隔油预沉池。其主要作用是避免废水中掺入过多的油类化合物(这些油类化合物主要源自水泵液力耦合器、电机油冷器和搅拌装置等的泄漏),以此提升出水水质。结合实际需要,本次选用平流式隔油池,由池体,刮油刮泥机和集油管等几部分组成。在实际运行过程中,废水从一端进入,从另一端流出,由于池内水平流速很小,相对密度小而粒径较大的油品杂质在浮力的作用下上浮,并且聚集在池的表面,通过设在池表面的集油管和刮油机收集浮油。而相对密度大的杂质则沉于池底。同时集油管设于出水口一侧的水面上。集油管由直径为200 mm 的钢管制成。沿管的长度在管壁的一侧开有切口,其宽度对应中心角为60°,集油管绕管轴转动,由螺杆控制。平时切口向上并位于水面以上,当水面浮油达到一定厚度时(一般不大于0.25 m),转动集油管,使切口浸入水面油层以下,浮油即自行进入管内,并沿集油管流向池外。

3)对沉淀池进行优化设计。为满足污水处理要求,采用“冗余设计”的理念进行设计,增设一座平流沉淀池,该沉淀池的尺寸为4.2 m×9.2 m×4.0 m,处理能力为500 m3/h,通过这种互为备份的冗余设计,能够避免以往污水处理系统动辄停止运行的局限。为规避以往污泥处理中容易出现堵塞的问题,研究人员通过对生产过程中二赤泥洗涤工序的研究后发现,该工序对热水的水质并无过高要求,因此,决定将平流沉淀池的底流污泥送到脱硅热水槽,加热后作为二赤泥洗涤用的热水。

4)对过滤器进行优化设计。本次采用高效过滤器取代既有的过滤器模块[4]。在该过滤器中,采用双层石英砂滤料进行设计,滤料粒径范围控制在0.5~1.0 mm,滤层厚度设置为60~80 cm 范围内,过滤速度则设定为10 m/h。同时,双层滤料在性能参数上存在差异,上层石英砂滤料选用密度较小且粒径较大的轻质滤料,而下层石英砂滤料则选用密度较大和粒径较小的重质滤料。从理论角度分析,该型过滤器能够有效提升去污能力,截留氧化铝生产废水中粒径在5 μm 以上的颗粒,且过滤后的水能够直接通过出水管返回氧化铝生产系统继续使用。

5)对污泥浓缩系统进行优化设计。结合实际需要,本次对重力浓缩池[5]进行设计,浓缩池选用方形池,有效水深为1~1.5 m,池底坡度为0.01,并坡向一端。池容积按浓缩10~16 h 核算。因本次采用定期排泥模式,因此,两次排泥间按8 h 进行计算,有效水深则控制为4 m。同时,在设计过程中,排泥管设置于泵站进泥口和浓缩池的出泥口之间,排泥管最小管径为150 mm,管内污泥流速设置为0.5~1.5 m/s 范围内。设计完成的污泥浓缩系统效果图如图4 所示。

图4 污泥浓缩系统效果图

3 应用效果测试

在以上技术措施得到充分应用后,为检验本次“零排放技术”的实际应用效果,研究人员选择已有的生产数据与技术应用后的数据进行对比分析,分析结果如表1 所示。

表1 技术应用前后主要指标数据对比

由表1 可知,技术应用后,各项敏感指标均降低至控制指标值以下,证明本次设计的面向氧化铝厂的废水零排放技术取得初步成效。同时,由于处理后的废水部分可回用,该厂每年可节约用水成本近150 万元,其经济效益和社会效益均较为突出,表明本次氧化铝生产废水处理工艺改进对氧化铝厂提高生产效率具有重要的现实意义。

4 结语

在本次研究中,基于某氧化铝厂的废水排放实际情况,初步分析了该厂在废水排放方面存在的问题,从多个角度入手,采取针对性措施进行了废水零排放技术的设计和应用。从实际应用效果来看,本次废水零排放技术应用初步取得了成功,具有一定的现实应用价值。在今后的工作中,仍需不断改进,尝试应用信息化技术,进一步提升实际应用效果。