铜冶炼污泥固化工艺探究

2024-01-07李彦君

李彦君

(吕梁市生态环境局柳林分局,山西 吕梁 033300)

0 引言

在铜矿冶炼过程中,不可避免地会产生大量冶炼污泥,这些冶炼污泥中含有大量重金属离子等污染物,如随意堆放,则容易导致重金属离子再溶出,继而造成严重的地下水或土壤污染问题[1]。近年来,基于铜冶炼污泥自身的组分特点,一些研究人员开始尝试对铜冶炼污泥进行处理,但资源利用率不高和成本居高不下等问题仍然存在。因此,仍需要结合实际情况,对铜冶炼污泥固化工艺做进一步的探索。

1 实验材料与设备

本次实验主要材料为铜冶炼污泥,取自某金属冶炼厂,按照随机布设采样点的方式进行采样获得。在获得铜冶炼污泥后,使用X 射线衍射仪对其进行物相分析,结果显示,该铜冶炼污泥主要物相为硫酸钙水合物。同时,也检测到一定量的砷酸钙、砷酸铅、二氧化硅以及未反应完全的氢氧化钙等物质。在此基础上,使用原子荧光光度计对其元素组分进行分析,结果显示,污泥中的污染性元素中,主要以As 的含量为最高,w(As)平均达10.2%。而Zn、Pb 等常见的重金属元素含量则相对较低,w(Zn)、w(Pb)均在1%以下。这表明冶炼厂产生的污泥主要为含高砷的污泥,且污泥中的其他有价元素的含量处于相对较低的水平。

本次实验使用的其他材料包括:

1)粉煤灰:取自某燃煤电厂烟道,其铝硅氧化物含量较高,氧化钙含量较低,主要作用是在降低成本的同时保证固化效果。

2)水泥:采用型号为32.5 的矿渣硅酸盐水泥。

3)其他外加剂,纯度均为分析纯,均采购自国药集团化学试剂有限公司。

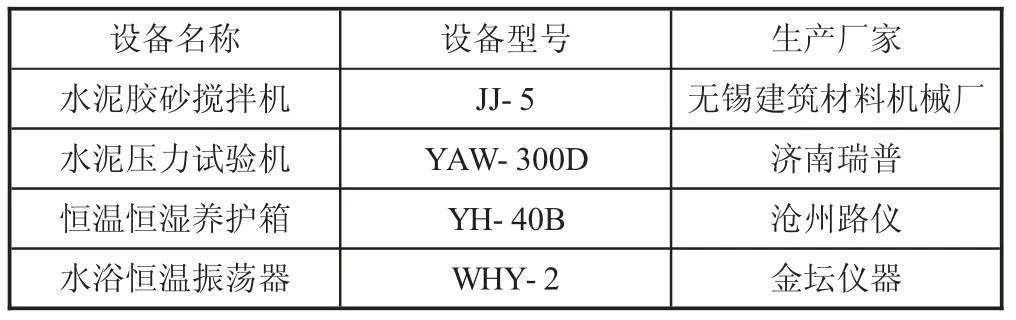

本次实验使用的设备,如表1 所示。

表1 实验设备表

2 主要实验流程

参考已有研究文献并结合冶炼污泥污染治理的实际工作需要,设定本次实验的主要流程,如图1 所示。

图1 实验流程图

在本次实验中,所有材料混合后加入外加剂和水等进行预处理,而后将其注入模具并成型。当混合料成型后,再对其进行脱模,并选择合适的养护方式进行养护。待混合料达到养护龄期后,使用水泥恒压压力机,对试样的强度性能进行测试。如通过测试,则对试样进行破碎处理,进行浸出毒性实验,测试重金属离子的各项浸出浓度以及试样的力学性能,对固化效果进行分析[2-3]。

在该流程中,为提升实验质量,混合料的压制环节压力设置为2.4 kN,浇筑过程则控制在120 s 内完成。待混合料符合要求后,首先基于《硫酸硝酸法》(HJ/T 299—2007)中的有关要求进行固化体浸出液测试,并对其力学性能进行检测。

3 实验结果与讨论

3.1 固化剂对固化强度的影响

本次选用三乙醇胺与无机盐复合使用的方式作为固化剂。结果显示,使用三乙醇胺与无机盐复合固化的方式,能够有效降低有害元素的毒性浸出结果,As、Hg 和Se的毒性浸出结果分别为ρ(As)=1.6 mg/L、ρ(Hg)=0.01 mg/L 和ρ(Se)=0.06 mg/L,均低于国家标准,表明这种复合固化方式较为有效。在此基础上,进一步探究三乙醇胺添加量对材料力学性能的影响,结果如图2 所示。

图2 不同三乙醇胺添加量下的抗压压力变化情况

由图2 可知,随着三乙醇胺添加量的增加,材料抗压压力呈现出先升后降的特征,当添加量(全文均指所添加物质的质量分数)为0.03%时,材料抗压压力达到峰值,约为12.6 kN,该强度值已经相对较高,固化后的污泥可考虑作为建筑材料,实际应用价值较高。因此,三乙醇胺的添加量设定为0.03%。

3.2 污泥掺量对抗压强度的影响

在本环节中,通过调整水泥和污泥的比例,对固化材料的抗压强度变化情况进行分析探究,得到实验结果如图3 所示。

图3 不同比例下的污泥材料抗压结果

由图3 可知,当污泥比例控制在30%时,固化样品具有相对较高的强度。当污泥含量在50%以上时,固化材料的强度开始逐步降低,但毒性也相对更低。考虑到后期还需添加一定量的粉煤灰样品,因此,最终确定水泥和污泥的质量比为1∶1,以兼顾各方面的实际需要。

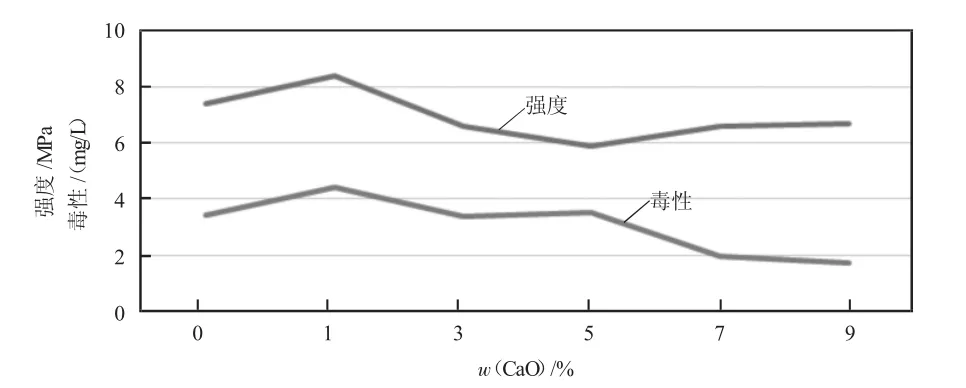

3.3 氧化钙掺入量对强度与毒性的影响

从理论角度分析可知,氧化钙含量偏低将导致污泥与粉煤灰的活性不足,而氧化钙过高又会导致试样在养护过程中发生膨胀甚至破裂,对于固化体强度的影响较为突出。因此,将氧化钙掺入量设置为6 个不同因素水平进行实验,实验结果如图4 所示。

图4 不同氧化钙添加量下的试样强度与毒性变化

由图4 可知,试样的强度和毒性两项指标均在氧化钙添加量为1%时,达到峰值,而后开始在波动中降低,与理论情况基本相当。初步推断,其主要原因是过多的氧化钙导致钙矾石形成过多,进而造成硬化体的强度下降。同时,随着碱总量的增加,生产成本也相应增加。因此,最终确定氧化钙的添加量w(CaO)为1%。

在确定以上较优实验参数后,基于上述确定的实验参数,按照上文的实验步骤重新进行污泥固化,以形成初级工业品粉煤灰砖,参考已有经验,对粉煤灰砖进行蒸汽养护措施,其主要条件如下:将压制完成的样品放入蒸汽养护箱中,控制蒸汽养护箱内部温度为95 ℃,养护6 h。

在养护完成后,对本次制备完成的试样进行探索性实验,以获取其在浇注成型后的固化数据,最终得到的实验结果如表2 所示。

表2 试样浇注成型后的固化数据 单位:MPa

在应用上述实验参数进行实验后,试样的力学强度数据已经相对较优,证明本次实验方案具有一定的应用价值,预计可用于后续的固化工艺当中。

4 结语

在本次研究工作中,针对铜冶炼污泥固化工艺的现状,以废弃物再利用的角度,对铜冶炼污泥进行掺杂混合、压制等操作,使铜冶炼污泥可转换为建筑用材料。在实验过程中,通过对相关实验参数进行调整后,实现了对实验质量的优化,使得试样固化完成后的力学参数得到有效改善。根据相关力学数据判断,本次试样可满足建筑用相关材料的基本需求,对于后续的固化工艺研究,具有一定的理论和现实意义。