三维激光扫描技术在围岩顶板下沉量监测中的应用

2024-01-07张鹏飞

张鹏飞

(晋能控股山西科学技术研究院能源研究院有限责任公司,山西 晋中 030600)

0 引言

井下巷道的围岩应力分布复杂,如果缺少对围岩稳定性的准确分析,则极易引发冒顶、片帮等顶板事故。为了解巷道围岩的变形规律,并为巷道支护提供有效方案,有必要对围岩的岩性、埋深、位移规律、围岩强度进行监测[1]。三维激光扫描监测技术是一种高效、反应灵敏且准确率高的围岩探测技术,目前已在隧道工程、冶金工程等领域有着良好的使用案例[2]。根据山西某煤矿地质条件,针对该矿3306 工作面辅运巷道沿空留巷后顶板变形破坏严重、支护措施、后期支护困难的问题,将三维激光扫描技术引入巷道变形量的实测,阐述了三维激光扫描技术动态监测在巷道围岩变形中的应用情况。

三维激光扫描监测技术具备应用广泛、适应性强等优点,是工程测量领域内继GPS 技术之后的又一次革命性技术创新。受益于激光扫描高速、高精度、零接触的技术特点,在对矿区地表沉陷、滑坡变形、巷道围岩位移进行监测时,需要沿巷道顶底板和围岩四周分别布设测站点和反射片,通过对激光点探测所得的数据进行云拼接处理后,可以提取出比传统探测方法更详细的地质信息[3]。测站点所构成的空间坐标由全站仪确定,从观测方法、测量数据、点云密度、精度等方面进行分段式研究。

三维激光扫描监测的关键是控制点和反射片的布置,由于井下环境复杂,激光的有效扫描距离较地面会大幅降低,对监测的细节也会产生影响。因此在布置观测点前需对相邻测点的间距进行掌控。

1 三维激光扫描仪

采用RIGELVZ-1000 型三维激光扫描仪进行巷道围岩变形规律的观测,设备主要由笔记本、激光扫描仪机组箱及其他电源、电源线组成,主要参数指标见表1。激光扫描仪的垂直视场范围达到了100°,水平视场可实现360°自由旋转,发射频率达到3 000 000 点/s,测量距离区间为2.5~1 400 m。另外设备所采集的数据将以目录列表形式导入,可以实现实时存储与特征筛选,同步进行云控制与连接。

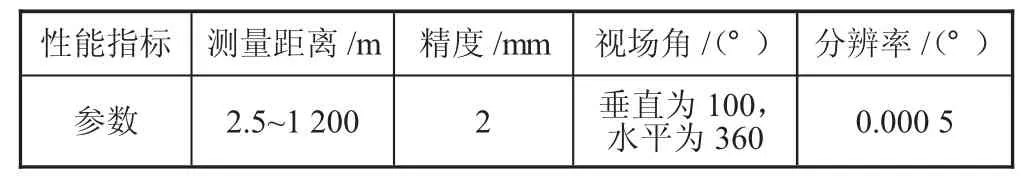

表1 RIGELVZ-1000 型三维激光扫描仪主要参数

在使用时,由于井下光线较暗,设备的校准工作需在地面完成之后再带入井下,激光扫描仪通过有线端口连接笔记本,在自带RISCAN PRO 软件系统中操作实现对设备的控制和计算。利用RIGEL VZ-1000地面三维激光扫描仪能够快速、高效地获取巷道围岩的海量数据,计算井下巷道监测区域范围小,结合RIGEL VZ-1000 地面三维激光扫描仪器的技术指标,测点理论值可以达到毫米级,满足巷道监测需求。

2 煤层基本条件

该煤矿3306 工作面采煤层为3 号煤层,赋存于山西组下部,位于三采区中西部,工作面标高为+651.3~+690.3 m,该工作面北起三采区三条大巷,南至煤矿井田边界,东部以40 m 的保安煤柱与3304 工作面采空区相隔,西部为3307 备采工作面(实体煤),3306工作面基本不受相邻工作面采动影响。

3 号煤层节理、裂隙较为发育,部分地段煤质松软,片帮严重。3 号煤层结构简单,含有夹矸0~2 层,硬度f=3,煤层倾角0°~15°,根据邻近工作面及3306 掘进工作面实际揭露煤层厚度情况分析,3306综放工作面煤层厚度为4~6.3 m,平均厚度为5.59 m。

3 矿压监测设计与实施

3306 工作面安装KJ515 矿山压力监测系统一套,共安装KJ515-F 矿用本安型分站1 台、GPD60 矿用本安型压力传感器15 台、YHY60(B)矿用本安型数字压力计141 台。该压力传感器可以实现对支架工作阻力、初撑力、抗压形变规律的自动监测。但针对回采工作面初次来压、周期来压的巷道变形规律与步距等矿压参数的观测情况则略显不足。

3.1 测点的布置

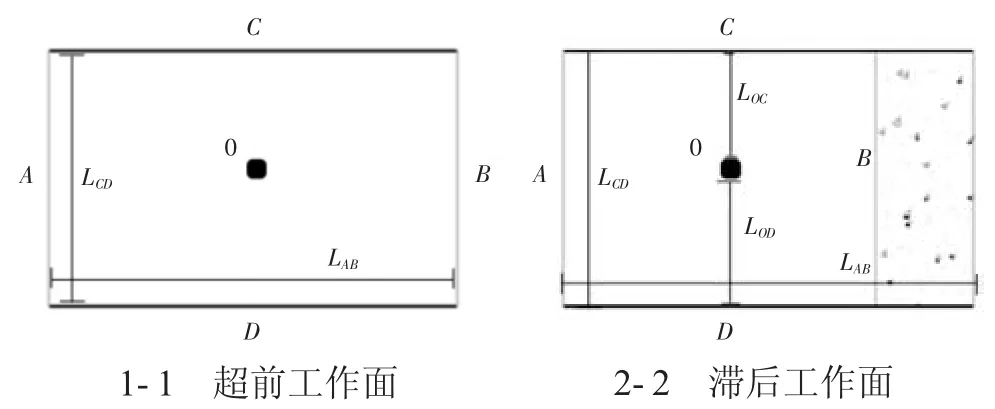

经过对激光扫描仪的校准,最终选择在超前回采工作面50 m 位置处安设仪器,采用十字监测法对巷道围岩的收敛规律进行监测。主要监测内容包括巷道位移量和沿空巷道位移量,其中对超前工作面巷道位移监测原理见图1-1,沿空巷道位移监测原理见图1-2。LAB表示两帮移近量,LCD表示顶底板移近量,LOC表示顶板下沉量,L1表示底鼓量,顶底板移近量采用顶板动态仪进行量测,两帮移近量采用收敛计量测。

图1 工作面围岩收敛监测

3.2 锚杆、锚栓工作阻力监测

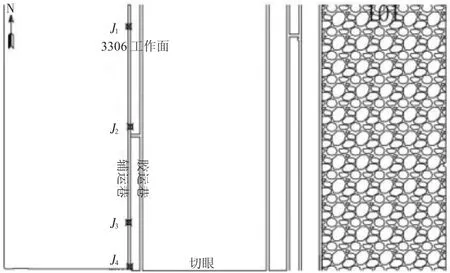

在超前回采工作面50 m 处的巷道中部区域安装激光监测点,根据对井下巷道的实地勘查将对3306工作面辅运巷道沿推进方向布置四个激光控制点,记作J1、J2、J3、J4,如图2 所示。为了降低周围环境对控制点所造成的破坏,统一布控在巷道顶板上,间隔200 m 布点。采集数据时利用垂球投点法在巷道底板上作出标记,可以测得500 m 范围内围岩位移的信息。同时为方便后期系统数据处理的准确性,将在巷道围岩顶板和两帮位置上每间隔50 m 布设3 个反射片,反射片所采集的数据也可以用于信息分析。

图2 监测点布置示意图

3.3 设备调校

在激光扫描仪架设平整后,用测量工具分别测出扫描仪的工作标高、控制点间距和标靶高距,根据井下环境对控制点进行微调。

3.4 测量时间

为全方位掌握3306 工作面辅运巷道围岩位移规律,本次监测根据工作面的开采进度工进行了4 次数据的采集,分别为工作面开采前(1 次)、开采期间(2次)、停采后(1 次),详细时间节点见表3。

表3 2018 年监测日期及工作面推进距离

4 勘查结果

通过表4 可以看出,在工作面的推进过程中,巷道顶板的下沉趋势呈不规则非线性变化。通过对比该区域内不同开采进度下的顶板位移监测数据可以发现:

表4 顶板下沉量监测数据图

1)J1 测站显示,该区域8 月监测下沉数据主要集中在区间-40~-20 mm,9 月顶板下沉数据主要集中在区间-60~-40 mm,10 月顶板下沉相较9 月监测区域区间-60~-40 mm;

2)J2 测站区域8 月监测下沉数据主要集中在区间-20~0 mm,9 月顶板监测下沉数据主要集中在区间-60~-20 mm,10 月顶板监测下沉数据主要集中在区间-60~-100 mm;

3)J3 与J4 区域监测数据接近,8 月监测下沉数据主要集中在区间-20~0 mm,9 月顶板监测下沉数据主要集中在区间-40~20 mm,10 月部分区域较9月发生微小变化,并在出在相同开采进度下,近采空区区域顶板下沉量比远离采空区区域顶板下沉量大。

在工作面正常推进期间,各区域顶板沉降量都随开采进度不规则增加。根据与GPD60 矿用本安型压力传感器记录数据相比,8 月J2 区域顶板下沉量较大,J3 与J4 区域下沉量较小,J1 区域仅小部分发生形变;9 月后各区域下沉量稳步增加;10 月J3 与J4 区域仅部分区域轻微下沉。由此可见三维激光扫描监测的结果较传统压力传感器所测得的数据更为准确。

5 结论

该煤矿3306 工作面在推进过程中巷道顶板承压下沉,根据对顶板岩移的观测得出:

1)相较于传统压力监测系统,三维激光监测法的统计更为详细,可以实现毫米级监测;

2)经过对激光扫描仪的校准,最终选择在超前回采工作面50 m 位置安设仪器,具有较好的准确率;

3)在相同开采进度下,近采空区区域顶板下沉量比远离采空区区域顶板下沉量大。