炼铁高炉喷煤自动控制系统的应用研究

2024-01-07郑正豪

郑正豪

(中钢菲律宾汇洋矿业有限公司,菲律宾 马尼拉 1634)

0 引言

随着我国新基建和城市化进程的不断发展,对钢铁的需求量迅速增加。为提高炼铁生产的经济性,降低焦比,需要通过喷煤系统向高炉内喷出连续和稳定的煤粉。为确保高炉生产炉料顺行稳定,要求煤粉喷吹系统一方面要保证高炉持续供热的稳定性,另一方面要保证进入高炉内的煤粉燃烧充分性,从而提高钢铁冶炼过程中的经济性和环保性。目前对煤粉的喷吹主要是通过喷粉控制系统进行,但在实际工作中发现,煤粉喷吹的控制主要是定煤粉供给方案。现存在着控制精确性差、喷煤效率低的不足,无法提高高炉冶炼效率和经济性。

结合自动化控制技术的发展,中钢研发了一种新的炼铁高炉喷煤自动控制系统,利用变频器实现对喷煤过程的闭环反馈控制调整,能够根据炼铁高炉的实际工作情况进行灵活调整,满足了喷煤效率和喷煤精确性的需求。根据实际应用表明,新的喷煤自动控制系统能够将喷煤偏差控制在±1%内,将喷煤效率提升4.4%,有效提升了炼铁高炉的工作稳定性和可靠性。

1 高炉喷煤流程及系统组成

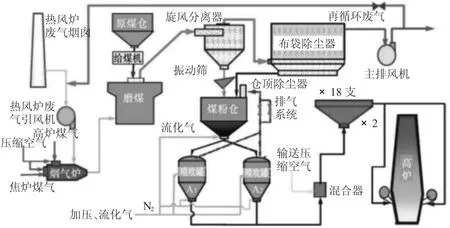

为了满足高炉炼钢的工艺流程,保证喷煤控制的精确性,高炉喷煤需经过连续的过滤和吹送,其喷煤工艺流程如图1 所示[1]。

图1 高炉喷煤工艺流程示意图

由图1 可知,该煤粉控制系统可分为制粉控制和喷吹控制两个部分。制粉控制主要是要精确控制在制粉过程中的磨机运行情况和对煤粉的干燥。喷吹控制系统主要是保证向高炉内及时、准确地输送煤粉,实现智能补压、智能喷吹控制及系统的安全联锁保护。该喷吹系统的核心是通过电子控制信号实现对阀门开度大小的调整,从而保证在整个冶炼过程中煤粉供给的稳定性,提高高炉冶炼的经济性和环保性。

2 喷吹控制系统结构改造

对煤粉喷吹的控制,核心是在系统中增加了监测反馈控制系统和变频控制系统。通过对高炉运行过程中的炉温情况监测,发出调整控制信号给变频控制器,变频器在收到信号后发出调控指令,控制电动阀门调整其工作时的开度,从而实现对喷吹量大小的精确控制[2]。

在进行喷吹时,采用了全自动倒罐控制的模式。在系统中设置了2 个喷吹罐,煤粉能够在重力的作用下自动从煤仓进入到喷吹罐中。当喷吹罐内的煤粉装到设定高度后系统开始对喷吹罐进行增压,准备喷煤。2 个喷吹罐采用并联模式,一个喷吹罐喷吹完成后自动切换到另一个喷吹罐,实现无停顿切换。在喷吹控制系统中各阀门的喷吹顺序十分重要,必须保证各个阀门的开关动作和时机,通过全自动倒罐控制[3]能够有效地提高喷吹系统在工作时的稳定性和精确性。同时在控制系统界面上能够精确显示各个阀门的动作状态,便于监测人员的准确监控。喷吹控制系统界面如图2 所示。

图2 喷吹控制系统界面示意图

3 喷吹控制系统阀门选择

喷吹控制系统的核心是能够精确的控制阀门的开度,因此要求阀门在接收到调控信息后能够快速响应,进行动作,调整开度大小。同时阀门还需要具备调控精度高、密封性好的优点。综上所选择的阀门必须要具备能实现远程自动调控的电气配件[4]。

根据喷吹控制系统对阀门性能的要求,在对多种控制阀门分析后,选择了气动球阀,该球阀应具备法兰连接和固定球结构,满足在喷煤管道系统中的安装需求。根据实际验证,在该喷吹系统上上煤阀和下煤阀采用了DN250 型气动球阀,卸压阀选择了DN100型气动球阀,补气阀选择了DN32 型气动球阀,灭火氮气选择了DN150 型气动球阀。在球阀安装时需要注意球阀的安装方向,安装完成后续对球阀进行调试,保证球阀运行的稳定性。气动球阀外观结构如图3 所示[5]。

图3 气动球阀外观结构示意图

4 喷煤闭环反馈控制策略

为了保证对喷煤量的精确控制,系统采用了一种新的闭环反馈控制策略。通过新的算法能够对工作过程中煤粉的消化率和喷煤补偿量进行判断,从而采用预测控制[6]的方式对喷煤量进行智能动态调整,该喷煤闭环反馈控制逻辑如图4 所示。

图4 喷煤闭环反馈控制逻辑示意图

该系统的核心是将T-S 模糊神经网络[7]的预测控制融入进控制系统中,通过训练神经网络模型采用预测控制中的滚动优化和反馈校正控制方式,解决了传统控制模式中对象多、数据计算稳定性差、效率低的不足,具有极强的鲁棒性。同时该系统以高炉炉温等核心工艺指标为动态调整量,满足了在长期工作过程中调控稳定性和精确性的需求。实现了对煤粉变化情况的精确预测和提取调整,降低了在调控过程中的反应时间,极大地提升了该控制系统调控的精确性和稳定性,具有极大的应用推广价值。

5 应用情况分析

目前该高炉喷煤控制系统已经在多个炼钢高炉投入应用,根据对近一年的实际应用情况分析,在优化后,该控制系统能够将喷煤的偏差量由最初的±2.4%降低到±1%以内,显著提升在喷煤时的控制精度,提高了煤粉的利用率。同时由于采用了闭环调控模式,可以根据高炉的实际运行情况进行灵活调整,因此该系统能够将喷煤效率提升4.4%,极大地提升了炼铁高炉的运行经济性和稳定性。

6 结论

针对高炉喷煤自动控制系统所存在的控制精确性差、喷煤效率低的难题。通过对喷煤工艺流程的分析,采用精确控制阀门开度的反馈控制模式,实现对高炉喷煤过程的自动调控。根据实际应用表明:

1)对煤粉喷吹的控制,核心是在系统中增加了监测反馈控制系统和变频控制系统,控制气动阀门调整其工作时的开度,从而实现对喷吹量大小的精确控制。

2)全自动倒罐控制的模式能够有效的提高喷吹系统在工作时的稳定性和精确性。

3)新的喷煤自动控制系统能够将喷煤偏差控制在±1%内,将喷煤效率提升4.4%,极大地提升了喷煤控制精度和可靠性。