降低三钢球团工序能耗实践

2024-01-07冉启峰许宝科罗映明

冉启峰,许宝科,罗映明

(福建省三钢(集团)有限责任公司,福建 三明 365000)

0 引言

福建省三钢(集团)有限责任公司(全文简称“福建三钢”)带式焙烧机球团生产线于2019 年12 月正式投产运行,为国内首条拥有自主产权的带式焙烧机,设计生产氧化球团矿160 万t/a。生产初期,由于经验不足、设备故障较多、原料不稳定等原因导致能耗偏高,2020 年球团工序能耗高达27.54 kgce/t,在全国30 家球团企业排名第11 名,距离行业先进水平有一定差距。

为了降低能耗,福建三钢加大“对标学习,降低工序能耗”技术攻关,向同行业其他先进的企业学习[1-2],从生产操作、技术创新和精细化管理等方面入手,采取多项技术措施以降低工序能耗,取得了明显效果。截至2021 年底,该生产线工序能耗已降到19.88 kgce/t,2021 年度平均能耗为21.80 kgce/t,在同行业27 家企业中排名第2 名,为公司降本增效作出了贡献。

1 球团工序能耗结构分析

表1 所示为2020 年球团生产线各项指标工序能耗情况,图1 所示为球团工序能耗结构图。由此可知,球团工序能耗主要由三部分构成:焦炉煤气消耗、电耗和高炉煤气消耗,其中焦炉煤气消耗占比最高,达60.31%;电耗次之,为18.08%;高炉煤气消耗占17.86%。

图1 三钢球团工序能耗结构图

表1 2020 年三钢球团各项指标工序能耗 单位:kgce/t

因此,焦炉煤气耗量、耗电量以及高炉煤气耗量是攻关的重点。

2 降低球团工序能耗的主要措施

2.1 降低焙烧温度

攻关前,三钢带式焙烧机根据高炉外购球团矿的抗压强度生产球团矿,其抗压强度保持在≥2 500 N/个。但是,随着自产球团矿替代外购球团矿,且高炉入炉比例不断提高,由外购时的5%入炉比不断提高到15%~20%,不仅导致球团焦炉煤气消耗居高不下,而且使得高炉炉况不顺。究其原因主要是:球团矿抗压强度不断提高,相对应其还原性能逐渐降低[3],同时随着自产球团矿高炉入炉比不断提高,高炉还原性能变差,炉况不顺。

为了满足高炉生产,同时达到降低煤气消耗的目的。通过不断试验、总结,最终得出:在自产球团矿高炉入炉比为15%~20%的情况下,球团矿抗压强度维持在2 000~2 500 N/个,还原度保持在70%以上时,高炉运行稳定、顺行。此时,焙烧温度可以从原先的1 270 ℃逐步降至1 200 ℃左右,大大减少了焦炉煤气消耗。

2.2 改造智能造球系统

确保造球稳定性是降低工序能耗的关键。生球湿返率低、粒级均匀,带式焙烧机运行稳定,五大风机调节量小,工序能耗低;反之,生球湿返率波动大,粒级不均匀,焙烧机运行速度快进快退,五大风机调节量大,工序能耗自然高。

生产线现有4 个Ф7.5 m 造球盘,前期造球工艺主要靠人工完成,不仅工作强度大,而且造球不够稳定,湿返率波动大,对相关数据无法实时跟踪及调整。为了改善落后的人工造球方式,稳定生球质量和湿返率,决定对生产线进行球团智能造球系统改造。采用自动化控制的方式,依靠大数据的对比和计算,根据采集到的生球数据(粒径、粒级、占比等)进行快速分析,快速判断并及时调节水分,以提高生球粒径均匀性和布料平整度[4](见图2)。

图2 智能造球系统实时采集到的生球照片及其粒径分析结果

运行智能造球系统后,生球落下强度达到6~10次/0.5 m,生球粒径控制在8~16 mm,其中8~14 mm 粒级占比80%以上,10~12.5 mm 粒级占比55%以上,湿返率<20%,能够根据需求调节生球的粒度,且调节时间不超过10 min,设备故障率小于0.5%。

2.3 降低脱硫、脱硝系统耗能

脱硫、脱硝系统是球团生产重要组成部分。据估算,脱硫系统电耗占球团总电耗的16%,脱硝系统电耗占总电耗的8%(不含主抽风机),脱硫、脱硝工序能耗占球团生产总能耗的26%。因此,降低脱硫、脱硝系统的工序能耗对于降低球团生产工序能耗具有重要意义。

为了有效降低脱硫系统耗电量,尝试对生产线脱硫主机采用低负压运行模式,不断降低脱硫烟道入口负压,在不影响脱硫、脱硝效率的情况下,最终将脱硫烟道入口负压由原有的1.5 kPa 降至1.0 kPa,实现节电。

三钢球团生产线脱硝系统采用的是选择性催化还原技术(SCR),其反应原理为:在催化剂的作用下,利用还原剂(NH3)有选择性地与烟气中的NOx反应并生成无毒、无污染的N2和H2O。影响脱硝效率的主要因素为催化剂类型及其催化温度[5-6]。球团生产线采用锰系催化剂,其催化温度在230~280 ℃。生产前期,由于经验不足,为了保证脱硝效果,催化温度一直保持在258 ℃以上,随着生产经验的不断积累,在保证氨水消耗不变、氮氧化物排放符合国家标准的前提下,逐步降低催化温度,将该温度由原来的258 ℃降至235 ℃,减少了高炉煤气消耗。

3 节能效果

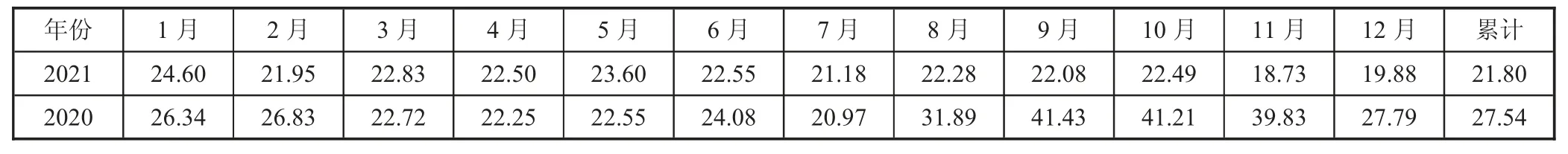

通过采取上述攻关措施,球团工序能耗指标完成情况如表2、图3 所示。从表2 可以看出,攻关措施取得了明显的效果,每月工序能耗逐步降低,并保持在较低水平。将2021 年球团工序能耗控制在了21.80 kgce/t,在同行业27 家企业中排名第2 名,获得了公司2021年重点技术攻关奖二等奖。

图3 2020、2021 年球团工序能耗月对比柱状图

表2 2020、2021 年球团工序能耗指标 单位:kgce/t

通过技术攻关,2021 年三钢共生产球团矿184.75 万t,2020 年和2021 年球团各项指标单耗如表3 所示,2021 年球团各项指标单价如表4 所示。产生的经济效益为[(40.02-32.56)×0.08+(30.22-21.50)×0.56+(40.52-37.42)×0.57+(0.005-0.009)×67+(28.59-29.12)×0.1+(2.72-2.72)×0.25+(0.05-0.17)×0.49](元/t)×184.75 万t=1 268.72 万元。

表3 2020、2021 年球团各项指标单耗

表4 2021 年球团各项指标单价

通过技术攻关,产生的社会效益计算如下:据估算,1 kg 标准煤产生约2.5 kg CO2,2021 年实现碳减排为5.74 kgce/t×2.5 kg×184.75 万t/1 000=2.65 万t。

4 结论

1)通过降低焙烧温度的攻关与实践,使系统温度降低了70 ℃,不仅满足了高炉生产需求,也减少了焦炉煤气消耗。

2)采用智能造球系统,提高了生球粒径均匀性和布料平整度,从而提高了焙烧机运行稳定性,同时,避免了因球粒过大而增加的煤气消耗,减少浪费。

3)创新实施脱硫主抽风机低负压运行,进一步降低脱硝催化剂的催化温度,减少了脱硫、脱硝系统电耗和高炉煤气消耗。