某钢厂年产120 万t 高炉水渣微粉项目设计特点探究

2024-01-07肖红涛

王 磊,肖红涛

(中冶华天工程技术有限公司,江苏 南京 210019)

0 引言

在高炉炼铁过程中,会产生大量的废渣,每生产1 t 铁就会产生0.25~0.35 t 炉渣。高炉渣和钢渣的不断积累会造成环境污染和资源浪费,高炉矿渣微粉处理是提高钢铁渣外循环的有效途径,它既减少了对环境的污染,又增加了建材行业“绿色”含量,对实现低碳经济、节约不可再生资源、促使钢铁企业可持续发展具有十分重要的意义[1]。高炉矿渣微粉处理工艺是炉渣后续回收利用的重要手段之一,具有很好的经济效益和社会效益。本文着重介绍某钢铁企业120 万t水渣微粉项目的工艺技术特点。

1 主要技术经济指标

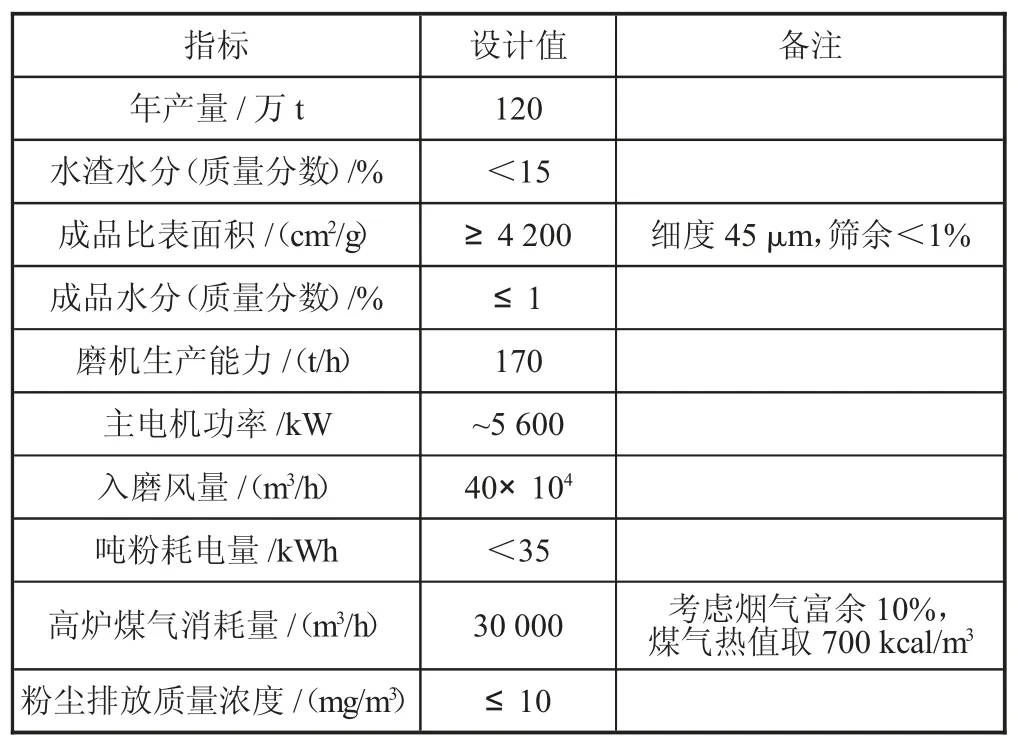

水渣微粉系统主要技术经济指标如表1 所示。

表1 水渣微粉系统主要技术经济指标

2 工艺流程简述

原料水渣经皮带机由高炉输送至水渣缓冲仓和水渣堆场,水渣缓冲仓内的水渣经皮带称重机均匀地给入磨机中。原料在磨机内被粉碎的同时被干燥,磨成的合格渣粉通过管道经高浓度的袋式收粉器收集,布袋收尘器后设有1 台排粉引风机。收集的成品渣粉经收粉器灰斗下的输送设备送至成品粉料仓中。

采用烟气炉的热源气作为干燥剂,由排粉引风机抽入磨机内。

磨机内设动态分离器,不合格的粗粒被分离器分离后经过皮带和斗提机重新返回磨机继续碾磨。在返料过程中,原料中的铁屑经除铁器的除铁落到收集箱中,定期外排。

3 主体工艺配置

3.1 水渣储运系统

水渣堆场及配套的输送设施包括水渣直供系统、水渣堆场、渣场进料系统、渣场出料系统。其中,水渣堆场一次建成,渣场进料系统预留二期高炉水渣输送的接口;渣场出料系统一次建成,水渣直供系统预留二期高炉水渣输送的接口。

3.1.1 水渣直供系统

设置水渣底滤池旁受渣斗至磨机系统进缓冲仓的直供系统,采用双系统运输,一期由2 座高炉的底滤池旁受渣斗开始至磨机系统进缓冲仓为止,预留二期高炉水渣输送系统的接口及输送能力。

水渣直供系统能力:带宽B=1 000 mm,带速v=2.0 m/s,运输能力Q=600 t/h。

3.1.2 水渣堆场

水渣堆场设置在磨机系统的北侧。该堆场设计为室内堆场,采用C 型料库形式,长度为240 m、跨度70 m。该水渣料库一次建成,水渣堆场的设计储量约为7 万t。

水渣料库采用双系统进料、双系统出料,上方设2 台电动卸料车进行堆料作业,下方两侧各设置1 台(共2 台)门式刮板取料机进行取料作业。堆场端部设挡墙,挡墙预留铲车作业通道。取出的物料通过带式输送机转运至磨机系统前的缓冲仓内。门式刮板取料机的主要技术参数如表2 所示。

表2 门式刮板取料机的主要技术参数

水渣料库进料系统能力:带宽B=1 000 mm,带速v=2.0 m/s,运输能力Q=600 t/h。水渣料库取料系统能力:带宽B=1 000 mm,带速v=2.0 m/s,运输能力Q=600 t/h。

3.1.3 渣场进料系统

渣场进料系统采用双系统。一期由2 座高炉的底滤池旁受渣斗开始至水渣料库顶部的卸料车为止,预留二期高炉水渣输送系统的接口及输送能力。

渣场进料系统输送能力同水渣料库库上卸料小车卸料能力。渣场进料系统能力:带宽B=1 000 mm,带速v=2.0 m/s,运输能力Q=600 t/h。

3.1.4 渣场出料系统

渣场出料系统库内采用双系统,分别接受2 台门式刮板取料机的来料,库外输送采用单系统供至磨机系统进缓冲仓的两条系统。

渣场出料系统的系统输送能力同门式刮板取料机的取料能力。渣场出料系统能力:带宽B=1 000 mm,带速v=2.0 m/s,运输能力Q=600 t/h。

3.2 水渣立磨系统

水渣立磨系统包含水渣缓冲仓及配料设施、钢渣掺兑设施、水渣立磨、收粉器、微粉输送系统、返料设施等。

3.2.1 水渣缓冲仓

水渣缓冲仓容积450 m3,可储存水渣400 t,可保证水渣立磨正常生产2 h 以上。水渣缓冲仓下设带宽B=1 000 mm 的皮带秤,给料能力0~220 t/h,变频调速,给料精度±0.5%。

3.2.2 钢渣掺兑设施

钢渣掺兑设施包含钢渣受料斗、斗提机及钢渣缓冲仓。钢渣缓冲仓容积约450 m3。

3.2.3 水渣立磨

立式辊磨越来越广泛地用于水泥厂生产线。新建现代化水泥生产线中,煤、生料的粉磨采用立式辊磨者占90%以上,水泥熟料和矿渣粉磨采用立式辊磨者越来越多,所以在现代化水泥工厂中,立式辊磨已成为工厂工艺过程中的重要装备,这是由该设备一系列的优良特性所决定的[2],具体如下:

1)立磨效率高:电耗比球磨机低20%~35%。

2)可进行烘干作业:立磨内可烘干含水率(质量分数)12%~20%的物料,可以不建原料烘干系统。

3)入磨物料粒度大:最大入料粒度可达磨辊直径的4%~5%,一般为40~100 mm,大中型立磨在某些情况下可以省掉三级破碎。

4)颗粒级配均匀,避免过磨:物料在立磨内停留的时间仅2~3 min,而球磨机则需要15~20 min。立磨内的合格产品能及时分离出来,避免了过粉磨现象。

5)粉磨-分级一体化:自带分级系统。

6)噪音低:工作中磨辊和磨盘不直接接触,没有球磨机中钢球相互碰撞、钢球撞击衬板的金属撞击声,因此噪音比球磨机低20~25 dB。

7)磨损小、利用率高:单位产品磨耗一般为5~10 g/t,粉磨水泥原料,辊套和衬板寿命在8 000 h以上,运转率可达95%。

8)金属的磨损量很低,比管煤机约低25%,更换磨辊轮胎的时间非常短,维修费用低[2]。

9)扬尘少,操作环境清洁:立磨采用整体密封,系统在负压下操作,扬尘少,环境清洁。

10)工艺流程简单:立磨机大型化后入料粒度大,大中型立式辊磨机可取代三段细碎与球磨系统。

11)结构紧凑、建筑面积小、占用空间小:建筑面积约为球磨机的70%,建筑空间约为球磨机系统的50%~60%

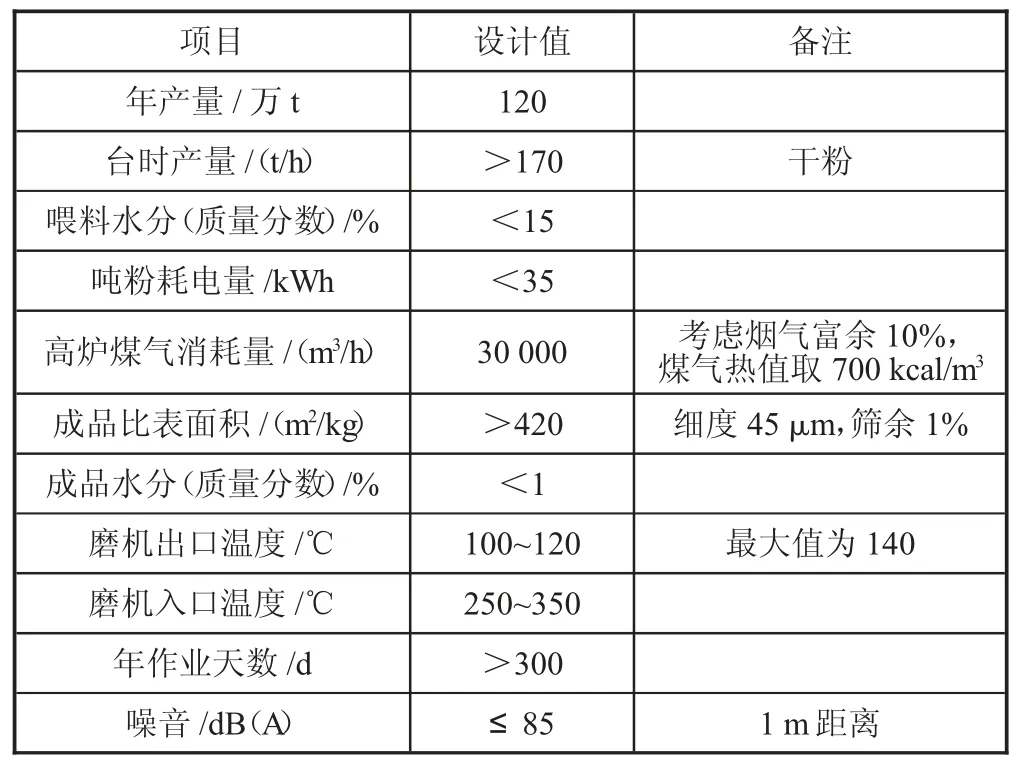

国际上以立磨和辊压机终粉磨系统的使用为主。从国内实际应用情况来看,目前主要采用立磨和球磨两种生产工艺。根据120 万t/a 设计规模及国内外同等规模磨机形式,综合考虑可靠性、研磨件寿命、产量衰减、功耗、磨耗、一次检修时间、维护、备件供应、服务、工期、投资等因素,最终确定本项目工程配置1 套立磨,出力≥170 t/h,年产量约120 万t 水渣微粉。磨机主要技术参数如表3 所示。

表3 水渣磨机主要技术参数

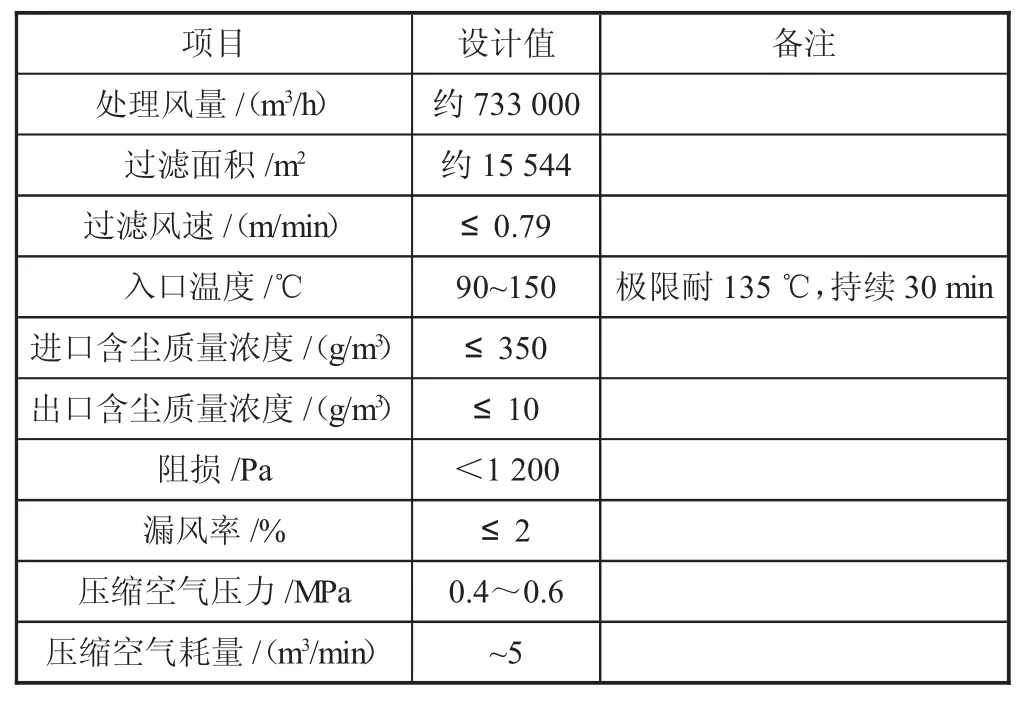

3.2.4 收粉器

采用气箱脉冲袋式除尘器作为水渣微粉的收粉器。选用亚克力覆膜,用0.4~0.6 MPa 压缩空气反吹清灰,其允许的微粉入口质量浓度可达600 g/m3,排放微粉的质量浓度低于10 mg/m3。收粉器主要技术参数如表4 所示。

表4 收粉器主要技术参数

3.2.5 排粉风机

排粉风机设置在制粉系统的末端,布置在±0.00地面,可确保整个系统处于负压状态。根据制粉系统总阻损和磨机出口风量,并考虑一定余量,设置风机额定风量约733 000 m3/h,全压约8 000 Pa,风机电机约2 500 kW、10 kV、变频控制。为控制系统噪音,在排粉风机出口配置1 台消声器,消音量不小于25 dB,压降小于250 Pa。

3.3 成品系统

经收粉器收集的成品由空气斜槽、斗提机提升到成品库,设4 座成品库,规格为直径21 m、储量4×10 000 t,并预留二期2 座成品仓。为了使成品更加均匀地流动,库底内设有减压锥、开式充气箱,由罗茨鼓风机供气,对库底粉体进行流化。每个库底下设2 套发货装置,用于汽车散装发货。成品库周围设环形通道,确保满足罐车进、出畅通。

以上系统各扬尘点均设有高效单机收尘系统,以保证烟尘排放满足环保要求。

3.4 烟气系统

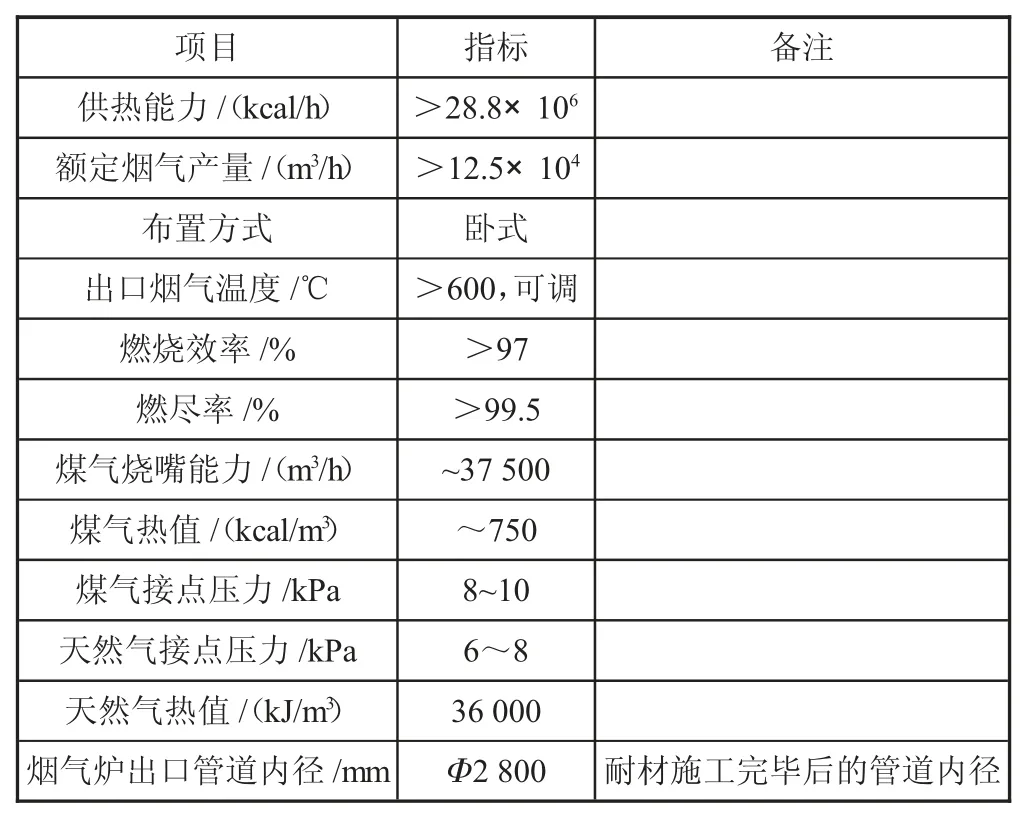

水渣微粉生产线配置1 座烟气炉,采用液化气点火,以高炉煤气作为主燃料。烟气炉由烟气炉本体、燃烧器、助燃风机、自动点火装置以及火焰检测系统等组成。

烟气炉燃烧产生的高温烟气与立磨系统末端循环回用的低温烟气在混风筒内部均匀混合,形成了250~350 ℃的合格烟气,送至磨机内部,用于水渣干燥。烟气炉供热能力22.5×106kcal/h,出口流量约14×104m3/h,出口温度~600 ℃。

烟气炉主要技术参数如表5 所示。

表5 烟气炉技术参数

4 工艺设计特点

1)水渣直供系统能保证水渣由高炉冲渣池直送至水渣立磨,水渣在运输过程中不落地,避免了二次污染,提高了运输效率。

2)水渣堆场采用全封闭、大跨度网架结构,既减少了用钢量,降低了建设成本,又美观、环保。

3)水渣料库采用双系统进料、双系统出料,上方设2 台电动卸料车进行堆料作业,下方两侧各设置1台(共2 台)门式刮板取料机进行取料作业,提高了系统的可靠性,为连续生产提供了可靠保障。

4)立磨系统集烘干、研磨、收集、输送等于一体,水渣及水渣粉全程密闭,无泄漏、无污染。

5)烟气炉采用高炉煤气作为主燃料,配置自动点火、智能燃烧及监控系统。

6)每个成品库底设有减压锥、充气箱以及2 套发货装置,智能化程度高,能实现远程发货、一键发货,降低了工人劳动强度,提高了发货效率。

7)本水渣微粉设计合理,水渣干燥、研磨、成品收集以及喂料、返料系统布置紧凑,工艺管道短,阻损小。

5 结语

水渣综合利用符合国家节能减排、环保政策要求,将钢厂内水渣经立磨成超细粉后添加到水泥中或作为混凝土掺料使用,使固体废弃物得到循环利用,真正做到变废为宝。本项目设计中采用核心技术与装备的应用,保证了水渣微粉产品的粒级稳定,粉尘收集率高,成品无外泄,技术水平先进合理。投产以来,系统连续、稳定运行,台时产量、系统作业率、综合能耗等关键参数均已达到或优于设计指标,其中吨粉电耗维持在37 kWh 以下,位于同类企业前列。