棒材Φ14 mm 螺纹钢四切分生产稳定性研究及应用

2024-01-07付正恩王俊辉马加波王保和高乃鑫

付正恩,王俊辉,马加波,王保和,高乃鑫

(六安钢铁控股集团安徽首矿大昌金属材料有限公司,安徽 霍邱 237400)

1 棒材Φ14 mm 螺纹钢生产背景

六安钢铁控股集团(全文简称“六钢”)棒材车间(A/B 线)建于2018 年5 月,于2020 年5 月正式投入生产,年设计产量180 万t,设计速度18 m/s,主要生产产品有Φ12~Φ32 mm 规格热轧带肋钢筋及Φ12~Φ32 mm 规格优质碳素结构钢等。其中Φ12 mm螺纹钢为五切分,Φ14 mm 螺纹钢为四切分,Φ16 mm、Φ18 mm 螺纹钢为三切分,Φ20 mm、Φ22 mm 螺纹钢为两切分、Φ25 mm 螺纹钢及以上为单线生产。一项新技术的突破,同时伴随着许多需要改进和提升的地方,每增加一线切分虽然能降低能耗,但又会增加数倍的调整难度,如何提高此项技术的稳定性,降低其操作难度,改善切分产品生产稳定性,稳步提升经济技术指标就成为六钢棒材工艺研究的重要课题,为此提出棒材Φ14 mm 螺纹钢四切分轧制稳定研究与应用项目。

2 棒材Φ14 mm 螺纹钢生产现状

为了提高棒材Φ14 mm 螺纹钢产量及经济效益,六钢于2021 年8 月对Φ14 mm 螺纹钢由三切分工艺升级为四切分,对轧制工艺路线、孔型系统、导卫系统及轧制参数等全部进行配套更新。

切分线数的增加可以提高产能,改善经济技术指标,但也意味着调整难度的增加,对工艺设备、轧制参数要求更高。对Φ14 mm 螺纹钢切分升级后,在生产中频繁出现“切偏头”、某单线堆钢及进口拉渣等问题。仅2021 年8 月—2022 年7 月期间,共轧废棒材100 余t,轧废率0.06%,轧废率指标很不理想,对生产稳定性、经济技术指标均产生较大影响,为此,急需对Φ14 mm 螺纹钢生产稳定性进行研究、分析。

3 提升生产稳定性的措施

3.1 优化精轧机组部分孔型系统

3.1.1 精轧机组孔型设计分析

六钢棒材Φ14 mm 螺纹钢精轧机组孔型系统采用13 道次第一道预切+14 道次立箱孔+15 道次第二道预切+16 道次切分+17 道次成品前+18 道次成品。两道预切+一道切分孔设计能够减少预切分轧制负荷,但由于受孔型的匹配程度影响,生产时12 架箱型平料轧件由2 号剪进入13 架进行第一道预切,第一道预切料型高度一致,送入14 架后无法限制宽展,此时第14 道次电流仅100~200 A,在孔型未充满的情况下,加上第二道预切导卫作用,易造成轧件侧弯,导致切分切偏,从而引发堆钢事故[1]。

3.1.2 精轧机组孔型优化设计

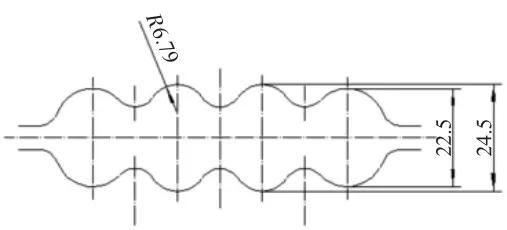

对第13 道次孔型进行优化设计,设计原则是增加中线两孔高度、缩小基圆半径、保持切分楔内外侧角不变,达到增加中线两孔面积的作用[2]。

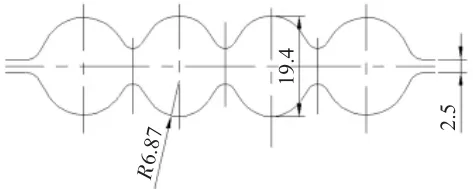

第一道预切优化完成后,中间料型面积增加,经下一道次强制宽展后送入第二道预切。对第二道次预切中线两孔高度进行优化设计,设计原则是增加中线两孔高度、缩小基圆半径、改变切分楔内外侧角,达到增加中线两孔面积的作用。

第一道预切和第二道预切优化设计使得精轧机组各道次孔型有较高的充满度,切分和预切有良好的匹配度,提高轧制稳定性。第一道预切和第二道预切优化前后孔型系统对比如图1—图4 所示。

图1 第一道预切优化前孔型(mm)

图2 第一道预切优化后孔型(mm)

图3 第二道预切优化前孔型(mm)

图4 第二道预切优化后孔型(mm)

3.2 优化精轧机导卫配置

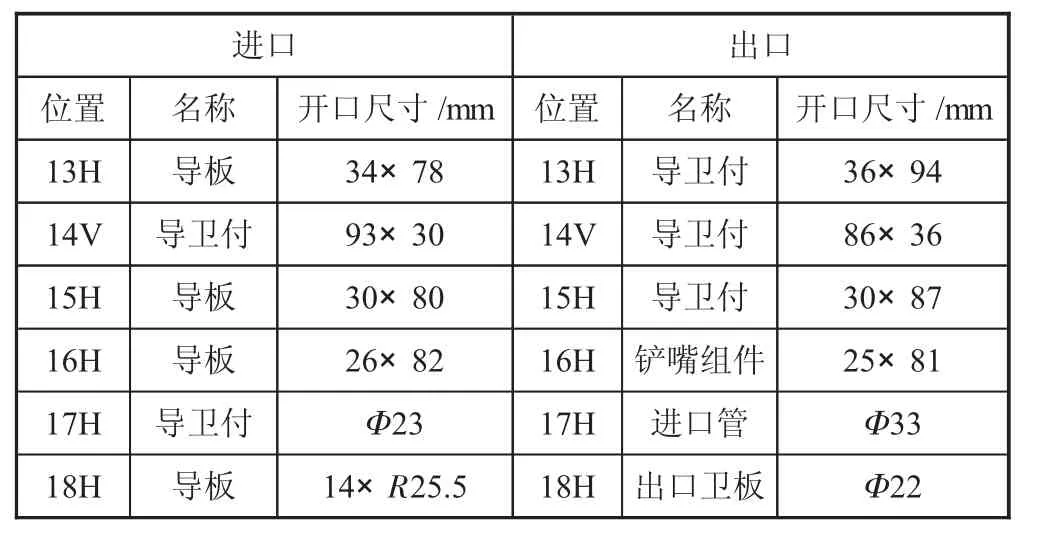

导卫安装在精轧机各架轧机进出口,其作用是使轧件按一定的顺序和正确的状态将上一道轧件稳定送入下一道次轧制。并且导卫装置设计和调整得当可弥补生产过程中料型的不足,所以导卫装置的设计与安装对生产的稳定性有着至关重要的作用。

导卫参数的固定是参与轧制的基础,对导卫装配质量仍有较高要求,如13 架进口、15 架进口和16 架进口导轮尺寸要保证一致,支撑臂与轴间隙必须控制到过钢不得有弹跳,保证稳定性;切分轮和16 架进口带槽导轮上线前后都用样板卡量,按标准上线;13 架进口、15 架进口、16 架出口导卫使用新衬套导卫,保证不窜辊、不错辊(防窜动的垫圈需用标准件)等,Φ14 mm 螺纹钢精轧机组导卫装置优化后配置参数如表1 所示。

表1 Φ14 mm 螺纹钢精轧机组导卫装置优化后配置参数

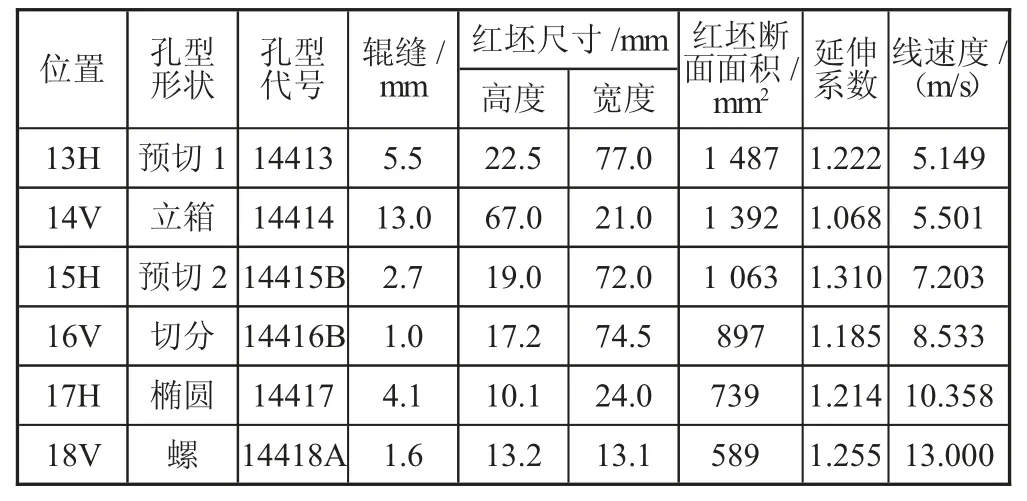

3.3 优化轧制工艺参数

在轧制前,首先确认导卫进口、轧槽和导卫出口严格对中,预切和切分导卫紧固螺栓锁紧,K3 出口安装后固定,过钢通道无障碍,冷床裙板等工艺参数合格,并且模轧到位。

严格控制加热温度、轧制温度及精轧机组料型、辊缝,生产过程中,对在线卡量红坯料型与设定料型进行对比,精轧来料控制[3]在68 mm×(27 mm±0.3 mm)。在现场严格执行“三勤”制度,确保生产稳定,对精轧机料型每0.5 h 进行测量一次。Φ14 mm 螺纹钢精轧机组轧制工艺参数如表2 所示。

表2 Φ14 mm 螺纹钢精轧机组轧制工艺参数[4]

3.4 提高孔型加工精度和轧机装配质量

为保证Φ14 mm 螺纹钢生产的稳定性,保证料型变化均匀性,要求在对孔型加工时必须严格按照加工偏差进行,加工后的孔型用1∶1 样板进行检查,加工的轧槽必须与孔型样板相符。另外,第13 道次—第16 道次轧辊加工后的成对辊径相差≤1 mm,轧槽同心度≤0.3 mm。

此外,针对轧机径向弹跳和轧辊轴向窜动也作出要求,第13 道次—第16 道次轧机弹跳值≤0.5 mm,保证弹性阻尼体无失效,轴窜量≤0.2 mm。

对轧机附件的要求:导卫横梁调整机构灵活、辊缝调整压下装置无卡阻、错辊锁紧六角杆不错位等。

3.5 投入活套装置控制张力

为了保证生产连续性和成品质量,提高成材率,精轧机组投用3 组活套。在粗中轧采用微张力轧制[5]的同时,保证精轧机组张力波动小,套量设定为180 mm,使活套较好地发挥设计功能,活套的机械部分动作正常,电气控制稳定,套量波动小,以保证活套头中尾套量稳定。

4 应用效果

通过本项目的实施,六钢棒材Φ14 mm 螺纹钢四切分生产稳定性大幅提高,彻底解决了“切偏头”及进口拉渣问题,堆钢事故发生率明显降低,职工操作难度降低,作业率、轧废率、负差率、成材率等技术指标显著提高。其中,轧废率由0.06%降低至0.02%,负差率由3.50%提高至3.97%,各线线差由0.15%降低至0.06%,成材率由100.98%提高至101.30%,创造了显著的经济效益和社会效益。