基于先进封装的硅通孔镀铜工艺仿真分析

2024-01-07魏红军陈苏伟王洪建

魏红军,陈苏伟,王洪建

(中国电子科技集团公司第四十五研究所,北京 100176)

0 引言

硅通孔技术,简称TSV(Through Silicon Via)技术,是在芯片和芯片之间、晶圆和晶圆之间制作垂直导通,通过Z 方向通孔实现芯片之间的互连。硅通孔技术能够使芯片在三维集成堆叠的密度最大,芯片之间的互连线最短,外形尺寸最小,并具有优异的抗干扰性能[1]。

硅通孔制作主要工艺流程为:深硅刻蚀成孔;绝缘层、阻挡层、种子层的形成;镀铜填充;晶圆减薄;晶圆键合等,如图1 所示[2]。在整个过程中,镀铜填充是硅通孔制作的关键环节,主要难点是必须保证金属离子在深孔内优先沉积,并在短时间内完成无缝隙、无孔洞填充,即可达到完全填充效果。在电镀填充中,形成的空洞或缝隙都会导致芯片出现严重的质量问题。需通过镀液中添加剂的合理配比,达到硅通孔电镀铜填充“孔底加速,孔口抑制”的效果,实现硅通孔电镀铜的完全填充[3]。

图1 硅通孔制作主要工艺流程

1 硅通孔镀铜填充机理

目前硅通孔镀铜填充主要采用硫酸铜工艺体系,电镀液成分主要包括硫酸、铜离子、氯离子、加速剂、抑制剂和整平剂等。

理想的填充过程是自底向上的填充过程,主要依靠两种作用相反的添加剂(加速剂和抑制剂)竞争吸附来实现的。加速剂是加速铜的生长,主要在孔底吸附;抑制剂是抑制铜的生长,主要在孔表面和侧壁吸附。

如图2 所示,电流积聚效应会导致硅通孔的孔口铜沉积率加快,为了实现自底向上沉积,需在孔顶部加入强抑制作用的有机物,促进了底部的铜层沉积,抑制了顶部和侧壁的沉积。同时,溶液还会添加一定的Cl-,也会起到“孔内加速、孔口抑制”的效果,有利于提高TSV 填充效果。

图2 硅通孔镀铜填充机理

要想得到良好的硅通孔镀铜填充效果,镀液化学组分的工艺参数优化非常关键,必须持续改进加速剂、抑制剂等添加剂各单项性能的表现,并保证三者之间相互平衡,最终达到更好的综合性能。

2 硅通孔镀铜填充仿真模型的建立

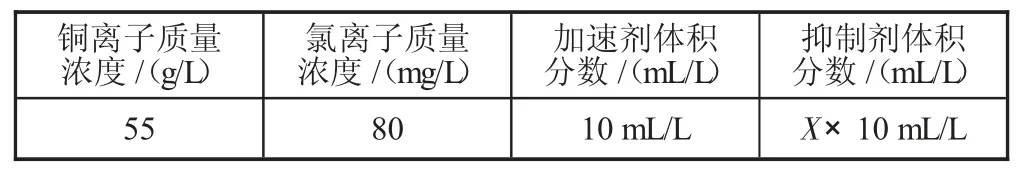

本文以深宽比为10∶1(孔径10 μm,孔深100 μm)的硅通孔镀铜填充为研究对象,电镀药水采用硫酸铜工艺,镀液浓度参数见表1,电流密度为3 A/dm2,电镀时间为120 min。

表1 硫酸铜镀液浓度参数

采用COMSOL Multiphysics 电镀模块仿真软件,并基于以下假设建立了硅通孔镀铜填充仿真模型。

1)镀液高速搅拌,晶圆电镀表面处流场影响因素忽略不计。

2)电镀时整流器采用恒流模式,仿真区域内电流恒定。

3)忽略离子双电层厚度,认为阴极与临近镀液的点位差即为超电势。

2.1 物理模型及边界条件

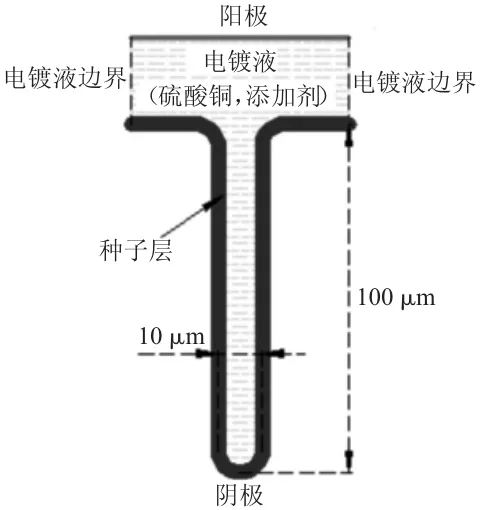

图3 为硅通孔镀铜填充物理模型,其中硅通孔孔径为10 μm,孔深为100 μm,孔口及孔底的弧度曲率半径为5 μm,两对称边界相距50 μm,高20 μm。

图3 硅通孔镀铜填充物理模型

仿真分析时认为,在远端电镀液边界上,各离子浓度值设定为镀液本体浓度值,边界上的溶液电势为0 V,在两对称边界上没有离子的产生和消失,各离子通量均为0;同镀层的厚度通过软件中的移动网格表征。

2.2 数学模型

为了简化模型,本文只考虑铜离子(Cu2+)和硫酸根离子(SO42-)两种,根据Nernst-Planck 方程,镀液中的各离子物质流密度(mol/(m2·s))可表示为:

式中:Di为各离子的扩散速率,m2/s;ci为各离子的浓度,mol/m3;zi为各离子的带电电荷数;ui为各离子的迁移速率(mol·s/kg);φl为镀液中电势,V;u→为镀液速度流场,m/s;F 为法拉第常数(96 485 C/mol)。

离子迁移速率ui可表示为:

式中:R 为理想气体常数,8.31 J·K·mol;T 为开尔文温度,K。

镀液中,离子物料守恒方程为:

设定镀液为电中性,带点离子的平衡方程为:

根据法拉第定律,结合公式(3)和公式(4),镀液中的电流密度可表示为:

由于通孔电镀铜填充过程中,铜离子浓度在孔口和孔底两者间有浓度差,根据Butler-Volmer 方程,阴极的电流密度(A/m2)可表示为:

式中:i0为平衡状态下交换电流密度;αa和αc分别代表阳极和阴极的电化学传递系数;η 为超电势和分别代表阴极表面处和本体镀液的铜离子浓度。

阴极上铜层沉积过程中的过点位可表示为:

式中:φc为阴极电势,在电镀过程中,其值为固定值;Eeq为平衡电势。

由于在阴极,超电势在电镀铜的铜层沉积过程中为负值,电流主要为阴极电流,阳极电流可以忽略,据此,阴极电流密度可表示为:

考虑到加速剂和抑制剂对电镀铜过程的影响,镀液中加入加速剂和抑制剂后,阴极电流密度可表示为:

式中:i0_sup,i0_acc和i0分别表示只含抑制剂、加速剂和无添加剂条件下镀液的交换电流密度;αsup,αacc和αc分别对应上述三种情况下的阴极电化学传递系数。

仿真区域内,加速剂和抑制剂在其中的浓度分布场由拉普拉斯方程来表示:

式中:cacc和csup分别表示仿真区域内加速剂和抑制剂浓度,mol/m3。

考虑到加速剂和抑制剂在阴极表面的吸附、脱附、表面浓度扩散以及其之间的占位关系影响,加速剂和抑制剂在阴极表面的覆盖率随时间的变化情况可分别表示为如下形式:

对于加速剂:

考虑加速剂吸附时的覆盖率减弱了抑制剂吸附的覆盖率,抑制剂覆盖率可以表示为:

式(11)(12)中:kacc_ads和ksup_ads分别表示加速剂和抑制剂的吸附系数,m3/(mol·s);kacc_des和ksup_des分别表示加速剂和抑制剂的脱附系数,1/s;Dacc和Dsup分别表示加速剂和抑制剂在阴极表面的扩散系数,m2/s;▽Τ为软件内置的垂直边界面处的数学算子。

铜层沉积速率可表示为:

式中:MCu为铜摩尔质量,63.55 g/mol;n 为阴极铜离子被还原所产生的电子数;ρCu为铜密度,8 960 kg/m3。

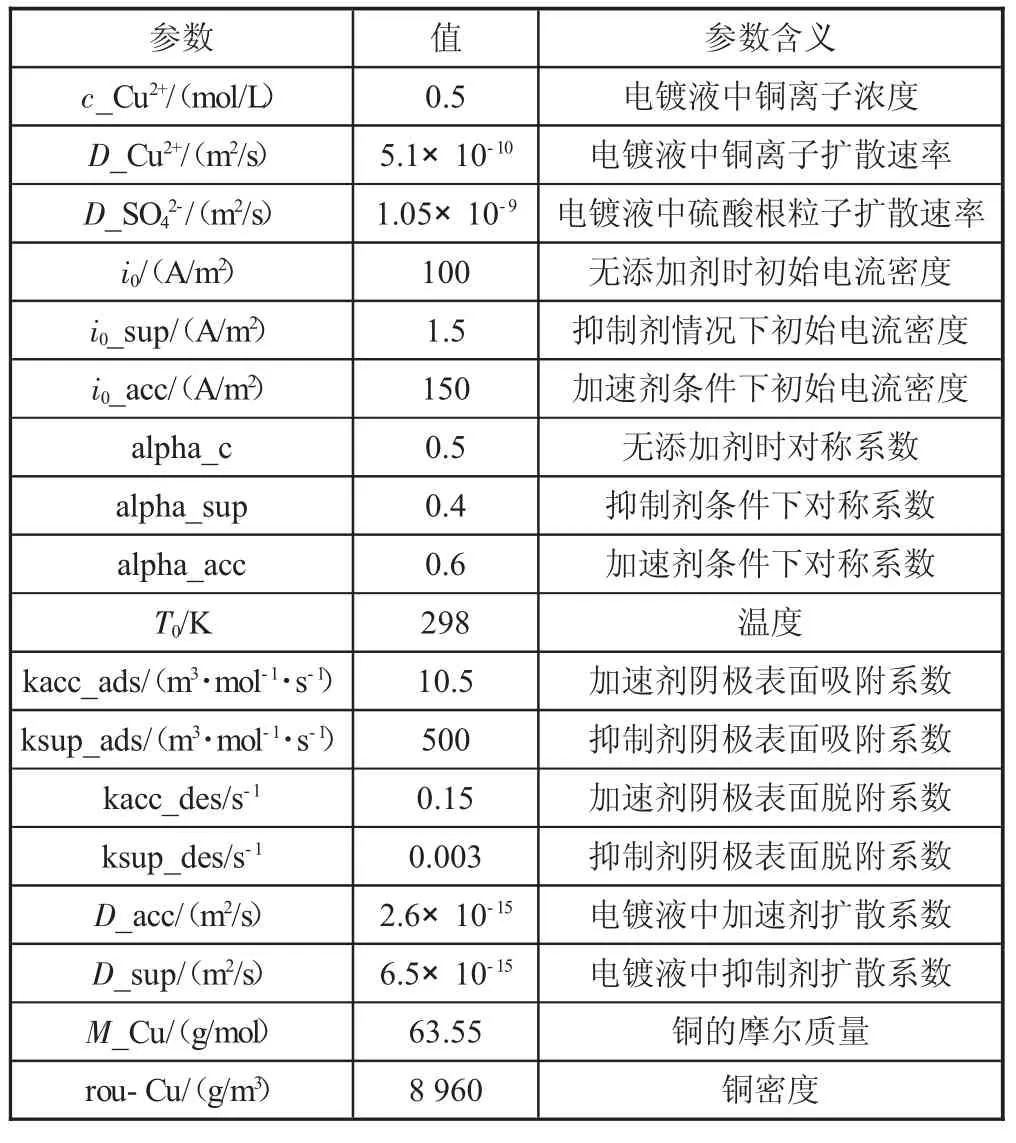

表2 所示为仿真模型中所用到的电镀工艺参数。

表2 硅通孔镀铜工艺参数

3 仿真分析及研究

通过仿真分析分别研究了无添加剂加入、只加入加速剂、只加入抑制剂、同时加入加速剂和抑制剂四种情况下硅通孔电镀铜填充规律。

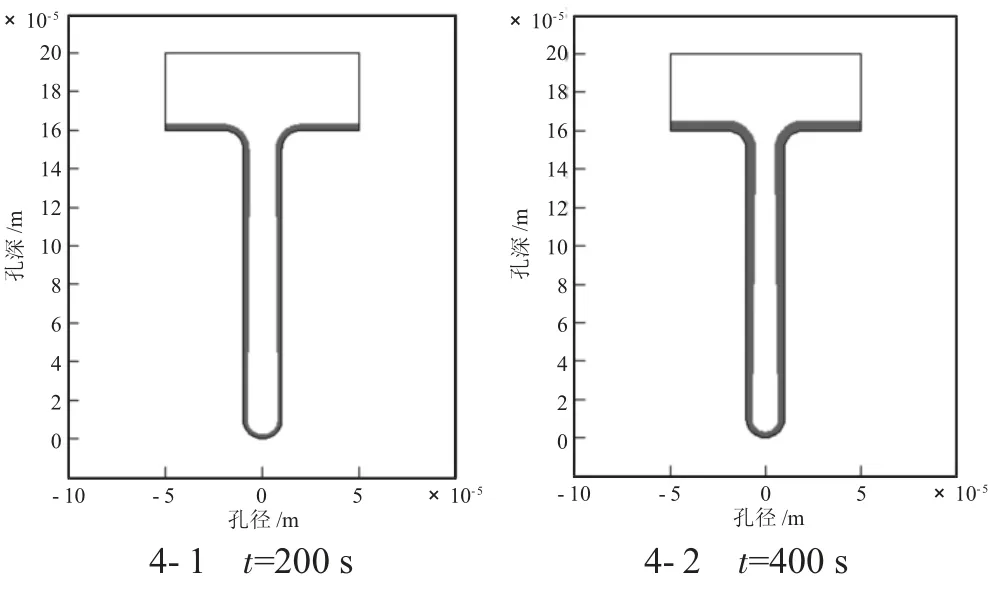

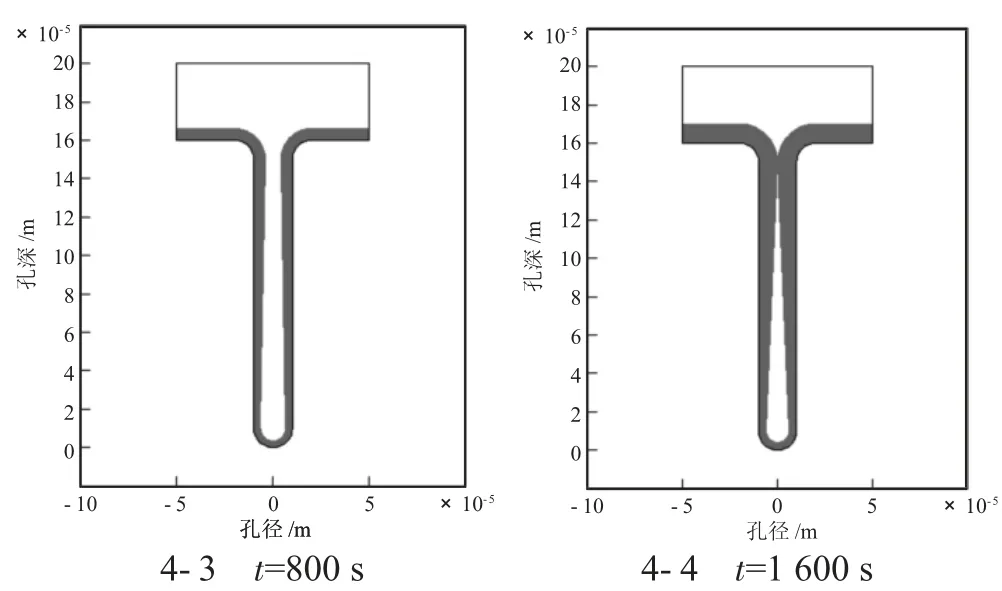

3.1 无添加剂加入

图4 所示为无添加剂加入情况下,不同时刻的硅通孔镀铜填充状态,可以发现无添加剂时,通孔开口处电镀铜填充速度大于孔底电镀铜填充速度,最终在通孔开口处出现了夹断效应,难以实现硅通孔电镀铜的完全填充。这是由于电流积聚效应,硅通孔开口处的电荷密度大于硅通孔底部,使得硅通孔开口处的电镀速率比底部和侧壁快,出现夹断效应。

图4 无添加剂加入情况下硅通孔镀铜填充状态

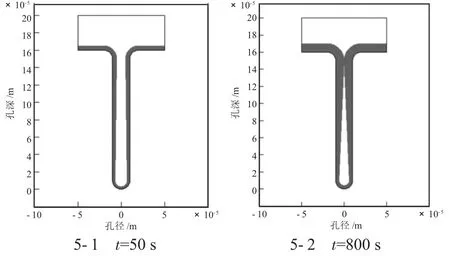

3.2 只加入加速剂或抑制剂

图5 和图6 所示为只加入加速剂或抑制剂情况下,不同时刻的硅通孔镀铜填充状态,可以发现两种情况下,硅通孔电镀铜填充均出现了夹断效应,但加速剂加速了硅通孔电镀铜填充速度,而抑制剂减慢了硅通孔电镀铜填充速度。

图5 只加入加速剂情况下硅通孔镀铜填充状态

图6 只加入抑制剂情况下硅通孔镀铜填充状态

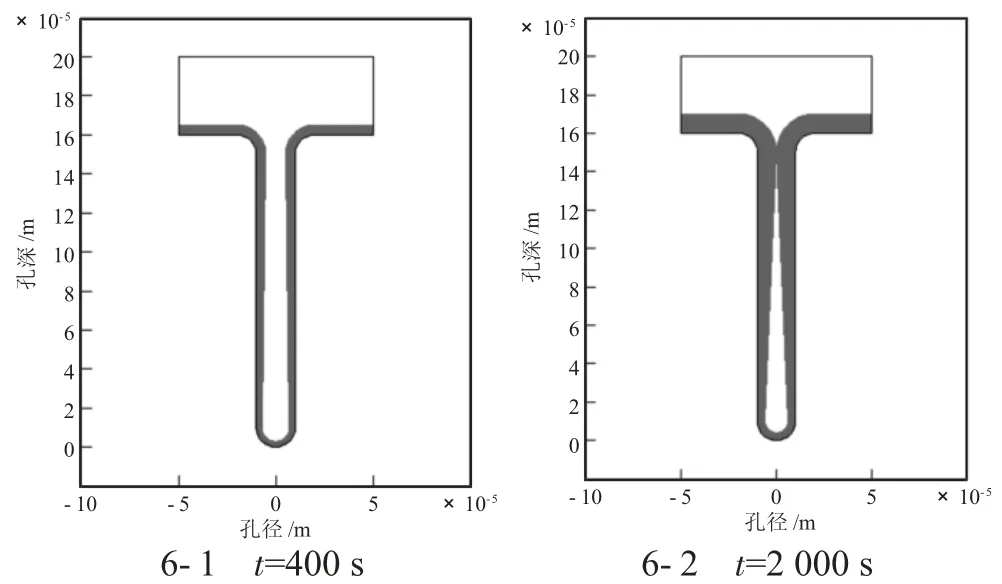

3.3 同时加入加速剂和抑制剂

基于此模型,先固定其中加速剂的浓度为10 mL/L,通过改变抑制剂的体积分数X×10 mL/L(X=1、2、3…),仿真研究各种条件下硅通孔铜填充情况,直至实现“自下而上”的填充效果。图7 为加速剂和抑制剂以体积比为1∶5 配比加入时,硅通孔电镀铜填充规律,此时硅通孔电镀铜填充速率稍有增加,电镀铜填充以“V”型生长,实现了硅通孔的完全填充。这是因为加速剂和抑制剂同时加入后,两者在阴极表面竞争吸附,最终导致在加速剂多吸附在硅通孔孔底,而抑制剂多吸附在硅通孔开口处,从而实现了“孔口抑制,孔底加速”,实现了硅通孔的电镀铜完全填充。

图7 加速剂和抑制剂(比例为1:5)配比加入情况下硅通孔镀铜填充

4 结论

1)加速剂能够加速硅通孔底部镀铜沉积速度,而抑制剂能够减缓硅通孔侧壁和顶部镀铜沉积速度,但是二者对于电镀铜填充生长模式均无影响。

2)改变电镀药液中促进剂和抑制剂的浓度,通过仿真分析得出加速剂和抑制剂配比系数,可以实现硅通孔镀铜完全填充。