钢铁行业低碳冶金技术路径研究

2024-01-07胡丽娟

胡丽娟

(中钢集团工程设计研究院有限公司,北京 100089)

0 引言

钢铁行业是世界上最重要的工业部门之一,同时也是最大的碳排放行业之一[1]。随着全球气候变化问题的日益加剧,如何推动钢铁行业实现低碳转型成为了全球工业界面临的一项重要挑战。在此背景下,探究钢铁行业低碳冶金技术路径成为了一个重要的研究领域。钢铁生产的碳排放主要来自燃烧化石燃料和还原铁矿石过程中释放的CO2。因此,减少钢铁行业的碳排放需要从燃料转型和生产优化两个方面入手[2]。在燃料方面,选用可替代化石燃料的低碳能源,如可再生能源和核能等,是一种常见的途径。针对生产过程方面,推广低碳冶金技术是降低碳排放的有效手段,低碳冶金技术是指采用低碳的还原剂替代传统的高碳还原剂,如焦炭和煤粉,以减少钢铁生产中的碳排放。同时,优化生产工艺和提高资源利用效率也是降低碳排放的重要途径。近年来,全球范围内已经涌现出一系列钢铁行业低碳冶金技术,如直接还原技术、液相还原技术、生铁加氢技术等。本文旨在对钢铁行业低碳冶金技术路径进行深入研究,探索低碳冶金技术的发展趋势和未来发展方向。文章在研究钢铁行业低碳冶金技术发展现状的基础上,提出优化铁素资源、废气净化及废渣回收以及封存利用CO2等技术。本研究的意义在于为钢铁行业低碳转型提供理论和实践指导,推动钢铁行业实现可持续发展。

1 钢铁行业低碳冶金技术发展现状

根据2019 年的数据,中国的钢铁行业碳排放量为2.15 亿t 二氧化碳,占全球钢铁行业碳排放的54%。中国政府已经采取了一系列措施,以减少钢铁行业的碳排放[3]。2017—2022 年的全球合计钢铁产量如图1 所示。

图1 2017—2022 年的全球合计钢铁产量

截至2020 年底,中国已经关闭了130 多个落后的钢铁企业,并且已经推广了一些低碳技术,如电弧炉、氢还原和生物质还原技术。电弧炉冶炼技术相较于传统高炉冶炼技术,可将碳排放量降低80%以上。铁矿石还原技术利用水蒸气和天然气等为还原剂,将铁矿石还原为生铁,可将碳排放量降低60%以上,该技术在中国和其他一些国家的钢铁企业中已得到广泛应用。根据2020 年发布的“中国钢铁行业碳达峰行动计划”,到2030 年,中国的钢铁行业碳排放量将达到峰值,随后呈逐步减少趋势[4]。预计到2030 年,钢铁行业的碳排放量将减少30%~50%。

根据2020 年的数据,美国的钢铁行业碳排放量为1.15 亿t 二氧化碳,约占全球钢铁行业碳排放的29%。美国政府已经采取了一系列措施,以减少钢铁行业的碳排放,如建立钢铁行业的能源效率标准和投资低碳钢铁生产技术的研发。根据美国国家钢铁研究所(Steel Market Development Institute)的研究,现已采取了高炉改造、生物质还原技术、废钢回收和碳捕捉技术等措施。氢气取代焦炭技术利用氢气取代焦炭作为还原剂,减少了CO2排放,同时降低了钢铁生产过程中的污染物排放[5]。美国钢铁行业的碳排放量可以在2030 年前减少30%~50%。

根据2020 年的数据,日本的钢铁行业碳排放量为4 286 万t 二氧化碳,约占全球钢铁行业碳排放的11%。日本政府已经制定了钢铁行业的碳中和目标,即到2050 年将钢铁行业的碳排放量减少80%。为了实现这一目标,日本的钢铁企业已经开始采用一些低碳技术,如电弧炉和生物质还原技术。主要运用集成氢制备技术,将氢气制备与钢铁生产过程相集成,可以将碳排放量降低90%以上。该技术已在一些欧洲和日本的钢铁企业中进行试验和应用,据估计,日本钢铁行业采用这些技术可以将碳排放量减少30%~40%。

2 钢铁行业低碳冶金技术路径

2.1 优化铁素资源

在钢铁行业低碳冶金技术中,优化铁素资源是一个重要的环节。铁素是冶金行业生产铁合金、铸铁、钢铁等产品的重要原材料,原材料的质量和成本对产品的质量和成本具有重要影响。采用高品质铁矿石是优化铁素资源的一种方法,高品质铁矿石可以提高铁素产率和质量,减少炉渣生成量,降低冶炼能耗,从而减少碳排放。此外,高品质铁矿石还可以降低炼钢过程中的氧化物排放,进一步减少碳排放。高品质铁矿石成分的数据范围会根据实际采样和检测情况有所变化,数据范围及成分如表1 所示。

表1 高品质铁矿石成分

中国钢铁工业协会发布的数据显示,2019 年中国钢铁工业共使用铁矿石8.33 亿t,其中高品质铁矿石占比为23.2%。高品质铁矿石使用量虽然不多,但可以有效提高钢铁产量和质量,减少炉渣生成量,降低冶炼能耗和碳排放。采用优质铁矿石生产的钢材,其能耗比普通钢材降低约15%,同时碳排放降低约10%。

废旧钢铁回收可以减少对新铁素的需求,降低能耗和碳排放。根据统计数据,废旧钢铁回收可以节约70%的能源和大量的铁矿石。中国钢铁工业协会发布的数据显示,2019 年中国废钢回收量为2.12 亿t,其中重型废钢回收量为1.1 亿t,占比51.9%。废旧钢铁回收可以减少对新铁素的需求,降低能耗和碳排放。采用废旧钢铁回收生产的钢材,其能耗相比使用新铁矿石生产的钢材降低约40%,同时碳排放降低约80%。

2.2 废气净化及废渣回收

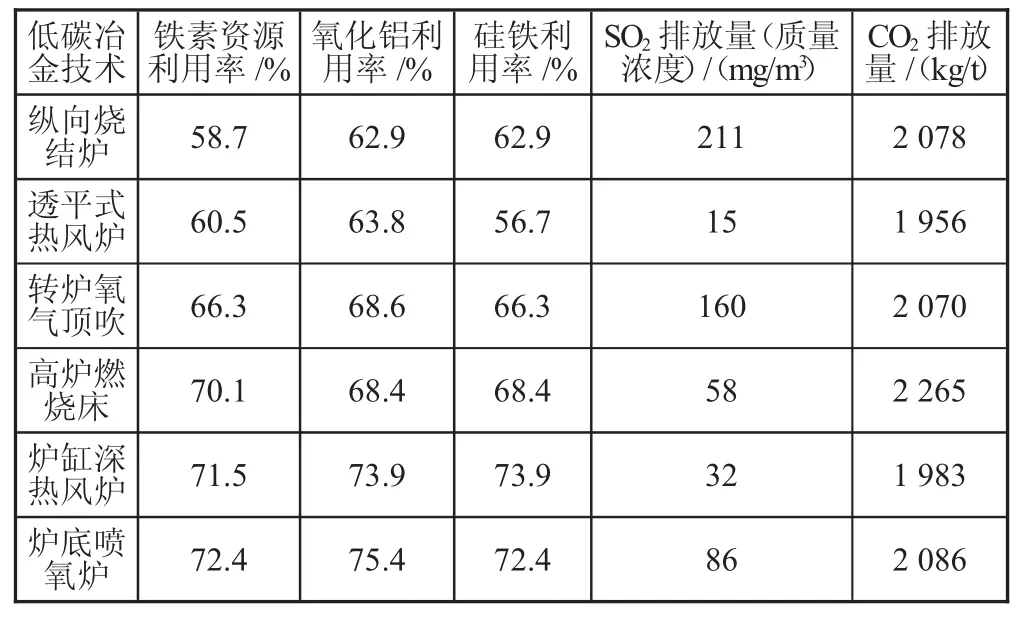

钢铁生产中会产生大量的废气,包括高温烟气、CO、CO2、SO2等。通过废气净化系统对废气进行处理,不仅可以减少对环境的污染,还可以回收其中的能量,提高能源利用效率。例如我国河钢集团宝钢不锈钢股份有限公司的一项技术创新项目将CO、CO2等废气通过高温反应转化为合成气,再利用合成气发电,使能源利用效率达到了95%以上。另外,一些低碳冶金技术还需要消耗氧化铝和硅铁等其他资源,因此,选择低碳冶金技术时也需要综合考虑资源利用率和环境影响等因素。表2 列出了一些低碳冶金技术的资源利用率和环境影响方面的对比数据(数据来源:《中国钢铁工业可持续发展报告(2020)》)。

表2 低碳冶金技术的资源利用率和环境影响对比数据

从表2 中可以看出,不同的低碳冶金技术在铁素资源利用率、氧化铝和硅铁的利用率、SO2和CO2的排放量等方面存在较大差异。因此,选择低碳冶金技术时,需要综合考虑各种因素,选取最适合的技术。钢铁生产中产生的废渣也可以进行资源化利用,钢渣可以用于水泥生产,钢矿渣可以用于道路建设等,通过对钢渣的细分和加工,将其转化为具有高附加值的粉末冶金原料,可以提高资源利用效率。

对于含有较高含量的铁、钙、镁等元素的钢渣,经过高温加热处理后进行精炼处理,这些元素可以发生化学反应而得到去除。例如,对于一种含有w(CaO)=10%、w(MgO)=5%和w(FeO)=5%的钢渣,经过高温精炼后,其w(CaO)和w(MgO)可以降至1%以下,w(FeO)则降至2%以下。而对于含有较多氧化皮和锈蚀物的钢渣,对其进行酸洗处理后,可以得到较为干净的钢渣块。例如,对于一种含有30%(质量分数)氧化皮和锈蚀物的钢渣,经过酸洗处理后,其氧化皮和锈蚀物质量分数可以降至5%以下。

2.3 封存利用CO2

在钢铁行业低碳冶金技术中,CO2的封存与资源化利用技术是一项重要的技术手段。CCS 是将CO2从钢铁制造工艺中捕获并封存到地下储存库或利用地点的技术,工艺流程如图2 所示。

图2 CCS 封存利用过程

在CCS 过程中,CO2被捕获并压缩到液态,然后被输送到地下储存库。这种技术可以减少大量的CO2排放,同时可以促进钢铁行业的可持续发展。据国际能源署(IEA)的数据显示,2019 年全球CCS 装置共有19 个,总装置容量m(CO2)为4 000 万t/a。其中,北美地区的CCS 装置占比最高,达到了45%,欧洲地区占比为40%,亚洲地区占比为15%。同时,CO2回收技术和利用技术在钢铁行业中也得到一定的应用。例如在韩国,一些钢铁公司利用废气中的CO2生产石油化学品;在中国,一些钢铁公司将CO2转化为化肥,用于农业生产。这些技术的应用有助于提高钢铁行业的资源利用效率和经济效益,同时可以降低CO2排放量。

3 结语

通过研究钢铁行业低碳冶金技术的发展路径和关键技术,找出减少钢铁行业碳排放的有效措施,并对钢铁行业低碳冶金技术路径进行深入研究,为钢铁行业低碳转型提供了理论和实践指导。在低碳冶金技术的研发过程中,需要充分考虑钢铁行业的生产实际和市场需求。低碳冶金技术需要在降低碳排放的同时保证生产效率和产品质量,以及在成本可控的前提下提高经济效益,从而得到推广应用。