真空状态下RH 炉夹杂物的去除工艺研究

2024-01-07贾攀

贾 攀

(南钢板材事业部第一炼钢厂,江苏 南京 210000)

0 引言

真空状态下RH 炉中的夹杂物污染对钢材的金属性能、炼钢成本、炼钢效率均有损害,是限制炼钢厂发展的主要问题之一,因此对真空状态下RH 炉夹杂物的去除工艺展开研究具有重要意义。目前主要的研究方法是提取生产过程中的钢水进行分析研究,该方法虽然能够获取钢水的组成结构和实时状态,但研究程序较为复杂,对研究环境的要求较高且效率低。针对这一现象,提出使用乳状油脂模拟夹杂物,并建立钢水物理模型来研究夹杂物去除机理,探索去除工艺的最佳参数,进而通过参数的调整减少夹杂物对钢材的损害,提升炼钢厂的运营经济效益。

1 试验原理和试验方法

1.1 试验原理

建立钢水物理模型应当全方位还原RH 炉的真实运行状态,其中包括钢水模拟、氢气模拟、夹杂物模拟、RH 炉模拟四个方面[1]。其中钢水模拟、氢气模拟和夹杂物模拟应当考虑真实运动状态下的物质性能,综合考虑后选择使用氯化钠溶液模拟钢水、空气模拟氢气、无色、不溶于水、常温下较为稳定的乳状油脂模拟夹杂物。这种模拟组合不仅能够还原真实RH 真空循环脱气精炼法的炼钢场景,还能够模拟出夹杂物碰撞后融合变大、组成簇状物的运动过程。RH 炉模拟以150 t RH 精炼炉为原型,以1∶8 的比例进行等比例缩减,包括空气压缩机、阀门、流量计、压力表、真空室模型、钢包模型、排水管、收集槽、真空泵、水箱[2]。

1.2 试验方法

总体试验流程为加入乳状油脂、上升管送气、钢包注水、溢出溶液、获取乳状油脂混合物、提取乳状油脂、验证分析[3]。试验过程中需要注意以下事项:

1)加入乳状油脂应当按照预设参数均匀地加入RH 精炼炉模型中。

2)上升管送气应与加入乳状油脂同时进行。

3)钢包注水应从钢包底部开始,注水密度应与钢包内部的水密度相同[4]。

4)钢包注水到一定程度后会自动溢出溶液,此时钢包会上浮到水表面,随后溢出乳状油脂混合物,采取后可以使用夹杂物去除率公式进行计算,如公式:

式中:a 代表夹杂物去除率;V0代表初始乳状油脂体积;Vi代表第i 个时间间隔内去除的夹杂物体积。

主要研究夹杂物聚合形态、处理时间与夹杂物去除率关系、气量提升值与夹杂物去除率关系、真空试验室内液面高度对夹杂物去除效果的影响,所以使用拍摄图像对比法和控制变量法设置四种方案参数,具体如表1 所示[5]。

表1 试验方法对比表

2 试验结果与讨论

2.1 夹杂物聚合形态分析

使用乳状油脂模拟夹杂物能够完全还原钢水中夹杂物的碰撞聚合运动规律和物理性质[6]。图像显示不同粒径、不同数量的夹杂物碰撞聚合方式有所不同,当三个粒径不同的夹杂物碰撞时,三种夹杂物几乎同时凝聚,没有先后之分;当三个粒径相近的夹杂物的碰撞时,会以较大的夹杂物为中心,首先吸引距离较近的夹杂物凝聚,再吸引较小的夹杂物进行凝聚;当两个粒径不同的夹杂物碰撞时,会以较大的夹杂物为基准,吸引较小的夹杂物凝聚。由此可以看出所选择的模拟夹杂物能较好地模拟钢水中不同形式的夹杂物碰撞凝聚行为。

2.2 处理时间与夹杂物去除率关系

基于表1 中方案2 的试验方法,试验结果显示,当气体提升量为5 L/min 时,处理时间在0~4 min 内的夹杂物去除率最高,约为23%;当气体提升量为10 L/min 时,处理时间在4~8 min 内的夹杂物去除率最高,约为24%;当气体提升量为15 L/min 时,处理时间在4~8 min 内的夹杂物去除率最高,约为24%;当气体提升量为20 L/min 时,处理时间在4~8 min 内的夹杂物去除率最高,约为29%;当气体提升量为25 L/min 时,处理时间在4~8 min 内的夹杂物去除率最高,约为30%;当气体提升量为30 L/min 时,处理时间在4~8 min 内的夹杂物去除率最高,约为26%。由此可以证明处理时间在4~8 min 区间内的夹杂物去除率最高。横向来看,当处理时间超过8 min 后,夹杂物去除率显著下降,24 min 后夹杂物去除率低于3%,由此可以判断24 min 后再进行处理对夹杂物的去除率影响不大,从运营经济性和最优夹杂物去除效果的角度分析,最优的夹杂物处理时间为25 min。

2.3 气量提升值与夹杂物去除率关系

基于表1 中方案3 的试验方法,试验结果显示,气量提升值与夹杂物去除率关系主要可以分为三个阶段,第一阶段为2 min 处理时间,气体提升量为5 L/min的夹杂物去除率最高,约为11%;第二阶段为4~8 min处理时间,气体提升量为25 L/min 的夹杂物去除率最高,约为25%~52%;第三阶段为12~24 min 处理时间,气体提升量为20 L/min 的夹杂物去除率最高,约为61%~76%。根据去除率变化趋势可以看出,不同时间的夹杂物去除率变化趋势相同,属于具有波动的非线性变化趋势,其中气量提升值在20~25 L/min 内时,夹杂物去除率达到峰值。由此可以得出气体提升量在20~25 L/min 内的夹杂物去除效果最优。

3 应用实例分析

在辽宁省鞍山市某炼钢厂的150 t RH 精炼炉对试验获取的最佳参数进行应用实例检验。2 台150 t RH精炼炉的炉号分别为H124 和H125,分别对应试样1—6 和试样7—12,试样钢种均为GK5294F3 型钢种。

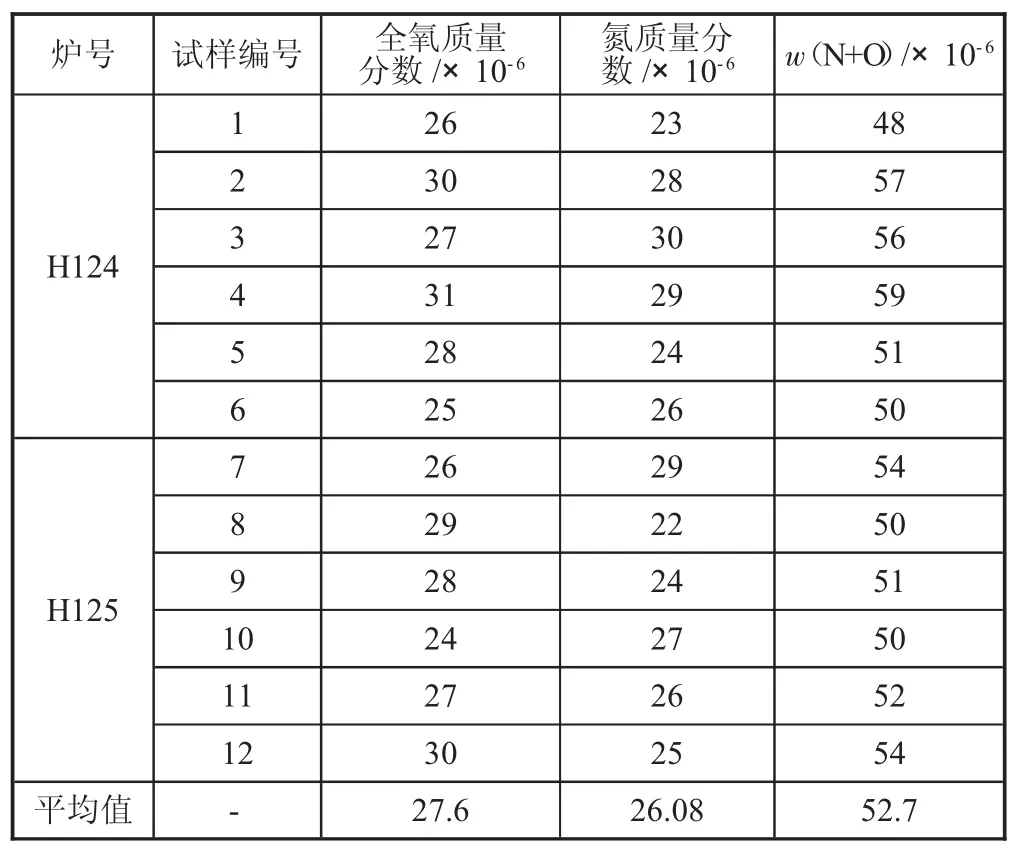

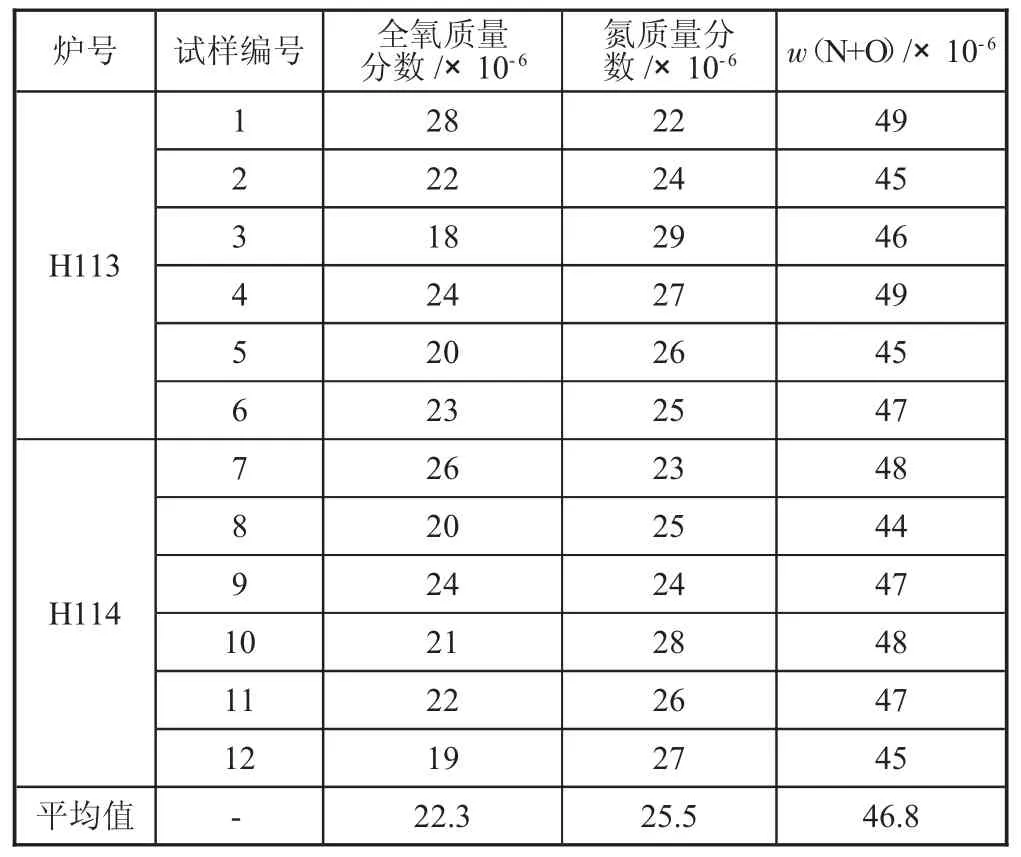

采用优化前后对比的方式进行应用实例分析,两台150 tRH 精炼炉分别采用原方案和优化后的方案对12 个试样进行加工,通过精炼后的试样全氧含量、氮含量以及各种夹杂物的Σ(N+O)三项参数数据判断优化方案的应用效果。使用原方案和优化方案进行精炼后的参数数据如表2、表3 所示。

表2 原方案下精炼参数数据表

表3 优化方案下全氧含量及氮含量

根据表2、表3 可以得知,使用原方案进行精炼的全氧质量分数平均值为27.6×10-6、氮质量分数平均值为26.08×10-6、w(N+O)平均值为52.7×10-6;使用优化方案进行精炼的全氧质量分数平均值为22.3×10-6、氮质量分数平均值为25.5×10-6、w(N+O)平均值为46.8×10-6。由此可以得知,优化方案对氧、氮和夹杂物均具备有效控制效果,其中对夹杂物质量分数能够控制到50×10-6以下控制效果显著,具有较高的应用价值。

4 结语

对真空状态下RH 炉夹杂物的去除工艺展开研究,使用乳状油脂模拟夹杂物,通过水模试验进行三方面的研究。最终得出真空状态下RH 炉夹杂物的去除工艺最佳参数为,处理时间设置成25 min、气体量提升值为25 L/min、液面高度为48 mm。等比例换算为150 t RH 精炼炉原型的最佳参数为,处理时间设置成25 min、气体量提升值为1 000 L/min、液面高度为500 mm。经过应用实例对比后验证,文章获取的优化方案对氧、氮和夹杂物均具备有效的控制效果,其中对夹杂物质量分数能够控制到50×10-6以下,夹杂物去除效果显著。