磁铁矿石选矿工艺的分析与研究

2024-01-07李煊生

李煊生

(中国宝武太钢集团岚县矿业公司,山西 岚县 033599)

0 引言

一般而言,磁铁矿体的规模都很大,而且其铁质也很稳定,在工业上很有价值。以某种铁矿为实例,对其选矿工艺进行了分析,认为这种矿石是一种富磁性的矿物,具有较高的结构和较低的可选性,通过实验研究,对其进行了详细的分析。

1 磁铁矿石矿物学分析

1.1 物质组成

磁铁矿石矿主要组成成分有w(TF)=34.45%、w(FeO)=2.67%、w(Al2O3)=2.64%、w(MgO)=1.56%、w(S)=30%、w(P)=27%等和其他物质。铁矿主要以磁铁矿和赤铁矿为主,矿石组成较单一,含铁量(质量分数)为86%,其他的非金属矿物含有如石英、绿泥、硫磷等等。

1.2 构造分析

根据磁铁矿的特性和选矿的需要,在进行结构分析时,应从矿石的构造入手。

1)形状主要是条带和块状的,还有极少数的角砾状结构;

2)磁性矿物成分,经现场观察,颗粒状变晶、脉状、网状、少量渗透性结构等等是最主要的结构特征。

1.3 工艺粒度分析

通过对矿石的详细分析,发现可回收的铁矿粒径大于10 μm,占38.4%~43.84%,主要是石英,黑云母微粒尺寸小于10 μm,分布比例小于10%。

1.4 矿物的嵌布特性

脉石种类主要是石英、绿泥石为主,其中的构造成分是以磁性黄铁矿、黄铜矿为主的;磁铁矿的嵌布粒径具有分布分散的特征,尺寸大小以中等为主。磁铁矿单体对矿石的分离有很好的作用,但是由于其磁性矿物的分布不均匀性和嵌布性,很难进行分离。0.05~0.10 mm 是磁黄铁矿粒径最常见的尺寸,并具有星形的分布特征;磁黄铁矿、黄铁矿中存在着与黄铁矿混合的细小颗粒,部分磁黄铁矿中含有乳状液(乳液形状的尺寸为0.007~0.014 mm)。

2 磁铁矿石选矿测试研究

在试验过程中,矿石样品的质量固定为1 kg,首先通过XMQ-240X90 型锥形球磨机进行初步粉碎,然后通过反浮选的磁选,使用器械是1.5L 地XFD 单槽浮选机,最终产品经过滤、干燥、称重、制样等多个步骤后,经化验中心检测,最终计算出铁的品位和回收率,得到最后的铁精矿[1]。

研究发现,该试样的w(TFe)为25.06%,尽管TFe的品位较低,但其铁的物相成分中有较大的磁性成分。所以选矿工艺以单一的磁选为主。同时,磁黄铁矿具有磁化特征,且嵌布颗粒大小分布比较分散,且以中粒径为主,因此采用预选抛尾—分段磨研—分段磁选—反浮脱硫四个步骤的操作。先将粗颗粒脉石矿石提早抛出,极大地提高了磨矿磁选阶段的铁的品位和回收率。分段磨矿磁选是指在初步磨矿结束后,利用磁选技术将分离出的原矿进行再磨。其既可降低下一阶段磨矿的消耗,又可节省能量,降低过磨,同时提高铁的回收率和品位。反浮选工艺就是将磁铁中的磁黄铁矿进行筛选,最终完成矿石的精炼。整个过程如图1 所示。

2.1 预选抛尾测验

按实际生产中的破碎粒度,选取10 mm 以上的粒径,也就是预抛某些粗粒度的脉石,以提高磨矿磁选阶段的选矿品位,进行预选抛尾试验,试验结果见表1。

2.2 磨矿及磁选测验(第一阶段)

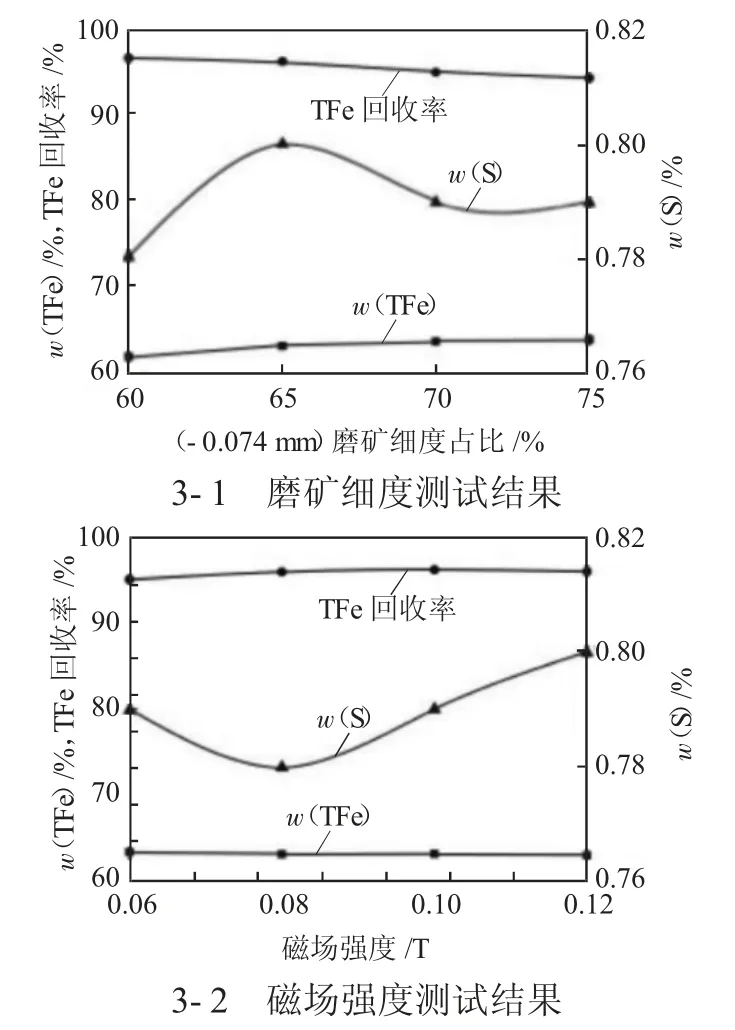

为使磁铁矿、硫磺两种单体的分离,避免过碎,必须选择适当的磨矿细度,利用0.12 T 的磁场强度,通过不同的磨矿细度试验,探讨了一段磁选过程中磨矿细度的变化,与此同时,在第一阶段的磁选中,根据矿石粒径(-0.074 mm)为40%的情况,也进行了一系列不同的磁选实验,研究了不同的磁场强度对一段磁选的影响,因此,磨矿细度测试结果和磁场强度的测试结果如图2 所示。

图2 磨矿细度、磁场强度的效果图

从图2 可以看出,在磨矿细度上,精矿中TFe 品位随磨矿细度的增大而变化不大,TFe 回收率有所下降。在此基础上,选择了-0.074 mm 的磨矿细度作为后续的实验。在磁场强度上,随着磁场强度从0.08 T提高到0.15 T,硫的品位出现了一定的变化,铁精矿的品位w(TFe)从50.48%下降到46.22%,而铁的处理回收率从81.18%提高到86.86%;在0.12 T 的磁场下,铁精矿的w(TFe)分别为48.34%和85.69%;如果持续增大磁场,则铁TFe 的回收率会提高,而TFe 的品位则会大幅降低;从整体上看,最佳的磁场强度是0.12 T。

2.3 磨矿与磁选测验(第二阶段)

2.3.1 细筛操作

在实际生产中,磨矿细度变化会对磁选矿的品位产生影响,因此,采用细筛可以很好地解决磨矿细度波动对磁性选矿的不利影响。细筛机是一种精矿石的筛选设备,其主要功能是将粗、粗的连生石筛出,得到优质的筛下铁精矿,并将粗、粗等铁精磨成粗、低等铁精矿,使其在重磨工艺中既能减少磨料的用量,又能降低磨矿的能源消耗,提高选矿指标[2]。将前面第一步磁选所得的铁精矿,再经细筛分进入第二阶段的磁选,对品位在-0.074 mm 以上的矿石进行再磨和磁选。

2.3.2 磨矿分析

磨矿细度单体的分解可以获得较好的产品,如果磨矿细度不够,就不能完全解离,而过磨不仅会增加磨矿的费用,而且还会引起粉化,使浮选质量下降。因此为了研究进一步的磨矿细度对磁选效果的影响,把第二阶段的磨矿磁选磁场强度固定设置为0.10 T;为了研究不同磁场强度对磨矿和磁选的影响[3],又将第二阶段的磨矿细度固定为-0.074 mm(65%)时,进行了磁场强度的对比实验,测试结果如图3 所示。

图3 磨矿细度、磁场强度的效果图

从图3 可以看出,在磨矿细度上,65%的磨矿细度为-0.074 mm 时,可以得到63.25%的TFe 处理,TFe 处理的回收率为96.31%,此时的w(S)为0.80%;磨矿细度持续提高到-0.074 mm 70%,但TFe 回收率没有显著改变。因此研究表明,研磨机的粒径以65%的-0.074 mm 为最优质;在磁场强度上,铁精矿中铁的品位会因为磁场强度的增加而不断减少,但铁作业的回收率却是先上升后下降;在磁场为0.10 T 时,以63.17%的w(TFe)、96.24%的TFe 回收率以及Fe处理后的w(S)为0.79%,因此,把磁场强度定为0.10 T。

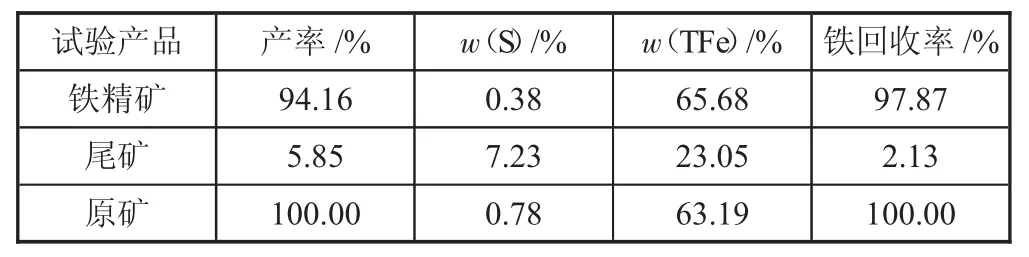

2.4 反浮选测验

试验可以分为磨矿和磁选两个步骤进行,精矿细度为-0.074 mm(65%),通过添加反应剂稀硫酸、丁基黄药等其他物质,经过两次粗筛、一次反浮选,才能得到最后的铁精矿。从表2 可以看出,该实验得到的铁精矿中w(TFe)为65.68%,w(S)为0.38%,铁回收率为97.87%。

表2 反浮选结果

最终测验结果:w(TFe)为65.43%、w(S)为0.39%、铁作业回收率为71.36%,这是一种合格的铁精矿,这表明磁选的成效显著,适合推广此类工艺。

3 结论

1)低品位铁矿的嵌布粒度分布不均衡,一些磁体矿物与磁黄铁矿相连,品位分别为w(TFe)=26.05%、w(MFe)=13.33%、w(S)=1.03%,是一种低品位、弱磁性铁矿。

2)反浮选法工作流程为:干选粗精矿经过一段时间的粉碎,然后进行磁选,合格的矿石进行二次粉碎,质量不达标的就是尾矿,不但要进行上述的选矿实验,还要在所有流程完成之后再次对合格的磁铁矿进行反浮选,将反浮选质量较低的,再次重复反浮选流程,对仍能回收的磁铁进行反浮选,最终得到合格的铁精矿。该技术极大地提高了磨矿磁选阶段的铁矿分选品位和铁的回收率,同时还可以减少各个工序的进磨量,从而达到降低选矿能源消耗和防止铁矿物过度损耗的目的,实现了矿资源的最优利用。

3)经测试表明,采用反浮选矿工艺,根据矿石特性,通过预选抛尾、分段磨矿、分段磁选、反浮选脱硫四个步骤的筛选,获得了w(TFe)为65.43%、w(S)为0.39%、TFe 回收率为71.36%的标准铁精矿。因此,从矿石的品位、精矿率、回收率分来看,反浮法效率较高,在矿业发展中,节省了大量的人力物力,生产效率提高了很多,从而促进矿业持久稳定的发展,因此,反浮选工艺是一种值得在矿业发展中大规模推广的新技术。