Q235B-Z 焊管焊缝处压扁开裂原因分析与控制措施

2024-01-07果超,张丹,赵琼

果 超,张 丹,赵 琼

(山西建龙实业有限公司技术中心,山西 运城 043800)

0 引言

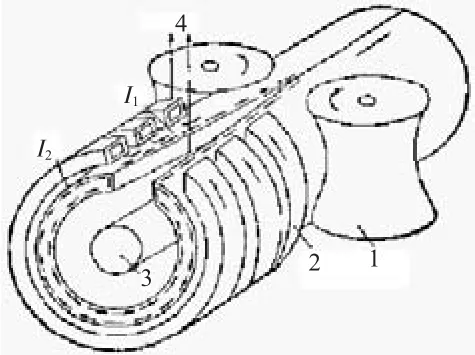

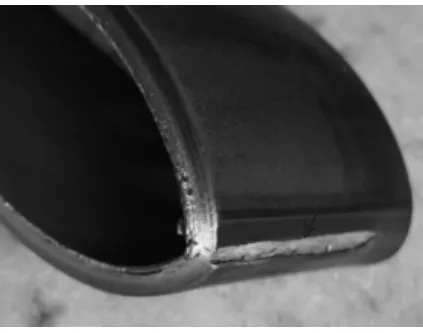

高频直缝电阻焊接(High Frequency Electric Resistance Welding)管(全文简称“HFW 焊管”)是利用电流的集肤效应和邻近效应将分条带钢成型对接后的两对边迅速加热到焊接温度,进行挤压、焊合而成,如图1 所示。近年来,随着ERW 焊接技术的发展及焊管高的性价比,HFW 焊管在一般输送用流体管、石油管、汽车管等领域的应用渐广,且普遍以Q235 碳素结构钢热卷作为原料[1]。HFW 焊管的性能在很大程度上取决于焊缝的质量,因此保证焊缝质量成为该工艺的最关键点。某钢厂因HFW 焊管焊缝开裂问题,共计损失约50 余万元,其开裂形貌如图2 所示,裂口位于焊缝一侧,呈层状,母材弯曲侧完好。本文针对下游用户在生产HFW 焊管时出现的压扁开裂问题,结合金相、低倍等检测结果对应于生产工艺,制定了一系列改善措施,彻底避免了此类缺陷。

图1 直缝感应焊原理

图2 典型延焊缝压扁开裂缺陷品

1 检验分析

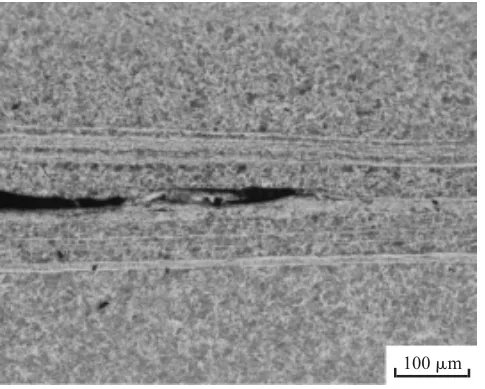

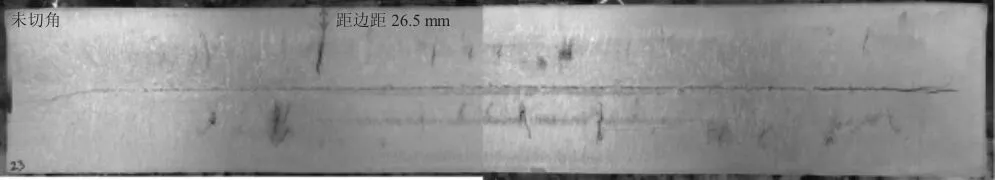

通过现场调查发现,压扁开裂的焊管焊缝处大多存在重皮及微裂纹等缺陷,将原料分条后,剪切处存在分层现象,宏观形貌如图3 所示。

图3 母材分条处明显可见分层缺陷

1.1 金相分析

经金相检测,焊管焊缝处金相分析结果如表1 所示,部分金相组织形貌如图4—图9 所示。

表1 焊管焊缝处金相检测结果

图4 母材分层低倍酸洗延伸线可见偏析带

图5 数条A 类夹杂

图6 硫化带

图7 裂纹延伸处硫化物

图8 开裂拼接局部放大带状组织

图9 异常组织

通过金相分析初步确认,分层及压扁开裂与钢中硫化物夹杂及带状呈主相关,钢的异常粒B 组织增加了钢的脆性,为次要因素。在这两因素及焊接热应力、弯曲应力影响下钢材沿聚集的硫化带延伸开裂。

1.2 缺陷机理分析

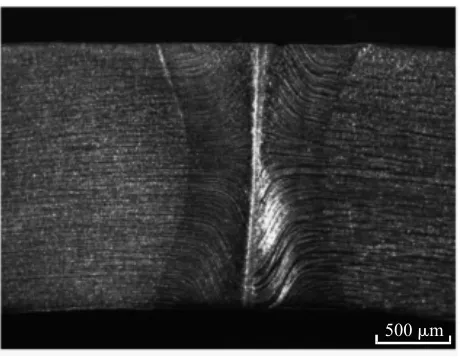

结合检验、焊接及凝固等原理,分析压扁开裂机理大致如下:HFW 焊接焊缝处热影响区典型微观形貌如图10 所示。热影响区形貌为腰鼓形状,这是因为感应电流优先从带钢边缘的边部和端部进入带钢产生热量,钢中的碳向高温边缘区域扩散,当焊缝冷却时,碳被吸收在该区域,造成热影响区颜色略深于母材[2]。焊接时焊缝热影响区温度一般控制在1 250~1 460℃[3],而钢中硫以FeS 形式存在,熔点为1 193 ℃,Fe 与FeS 共晶体的熔点只有985 ℃。液态Fe 与FeS可以无限互溶,但FeS 于固态铁的溶解度很小,仅为0.015%~0.020%。当钢中的硫含量较高时,在冷却凝固过程中产生偏析,Fe-FeS 以低熔点的共晶体呈网状分布于晶界处。因此,高频焊接温度下热影响区内硫化物等低熔点夹杂会重新熔融和聚合,且由于温度梯度及偏析的存在,造成低熔点夹杂延流线的不均衡分布,且越靠近原母材偏析带和高温区,夹杂物分布越多。

图10 热影响区形貌

此外,钢中还有一些如Al2O3等高熔点脆性夹杂,低熔共晶物质或脆硬相在焊接加热和挤压时受到剪切力的作用,沿热量密流曲线上升形成钩状流线,冷却时凝固成片层状而断续分布在晶界处,严重时成为裂纹源,如图11 所示[3]。通过回溯生产过程工艺探讨造成此类缺陷产生的主要原因。

图11 低熔点夹杂重熔后钩状流线(50×)

2 炼钢工艺追溯与分析

2.1 工艺流程

某钢厂Q235B-Z 工艺流程:高炉铁水一罐到底→转炉→吹氩站→板坯连铸。

板坯产线工装匹配:高炉w(S)≤0.030%的比例累计75.70%,无混铁炉及鱼雷罐;单KR 预处理站利用率极低,脱硫铁不足3%,铁水掺兑或直兑;2 座120 t转炉,冶炼周期30~35 min,采用两炉三机生产模式;3台板坯均为单机单流1 030~1 365 mm 断面铸机,连铸周期30~50 min;采用铝脱氧后吹氩直上的高效低成本生产方式。

2.2 钢中成分控制

产生质量异议的Q235B-Z 成分控制如表2 所示。

工艺追溯炉次统计:平均w(P+S)为0.044%,w(P+S)超0.044%的炉次占比高达61.11%;m(Mn)/m(S)均值16.46,m(Mn)/m(S)≥20 的炉次占比35.71%;平均w(S)为0.022%,w(S)超0.020%的炉次占比71.46%。

2.3 连铸控制及设备

两炉三机生产模式下,转炉供钢不均衡导致连铸恒速率不足60%。直上钢中氧化铝夹杂水平较高,易导致连铸絮流。连铸各浇次从第7—10 炉起,因受氧化铝聚集垫棒影响,塞棒处于40~60 mm 高棒位操作且不可逆转,浸入式水口寿命平均不足2.8 h。中包上水口絮状物脱落和压把到底无行程、浸入式水口堵塞偏流等非稳态现象常见。

3 台板坯铸机中1、2 号机为8 m 直弧铸机,二冷12 个段冶金长度19.8 m、铸机长度30 m,无电搅及轻压下等功能,扇形段开口度按±30 mm 调测,合格率不足85%。4 号机为2019 年新建高效铸机,以生产低碳钢为主,两炉三机时Q235B-Z 基本在1、2 号机生产,拉速1.2~1.3 m/min。为确保直上铝钢的浇注,中包过热度按25~40 ℃中上线控制。

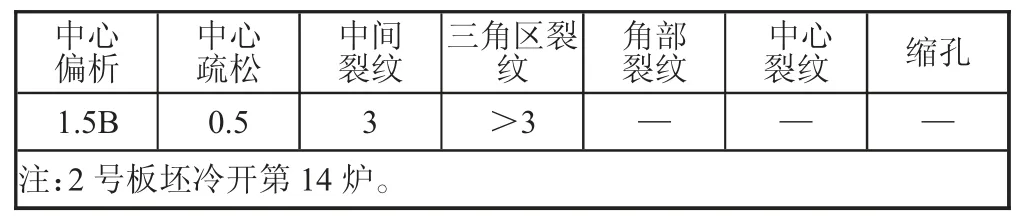

2.4 板坯低倍

板坯Q235B-Z 低倍评级标准:单项不超2.5 级、综合裂纹不超4.5 级计为合格。1、2 号机板坯Q235B-Z 低倍评级合格率仅为37.50%。质量异议对应浇次低倍抽检情况如图12、表3 及表4 所示。

表3 质量异议对应浇次生产参数

表4 低倍评级结果 单位:级

图12 质量异议浇次板坯低倍形貌及评级情况

2.5 工艺追溯分析

受两炉三机不均衡生产、较落后的铸机装备、无配套的控硫措施、低成本直上工艺钢质差等因素影响,生产的Q235B-Z 硫含量不稳定,连铸长期非稳态浇注,氧化铝夹杂偏高流动性差,铸坯凝固过程钢水补缩能力不足,柱状晶前沿各夹杂易析出为裂纹源,实物板坯低倍偏析和裂纹严重。这些缺陷热轧后难以焊合为偏析带,最终影响了HFW 焊管的焊缝质量。

3 控制措施

为改善Q235B-Z 板坯内质,某钢厂立足于自身现有条件,进行了针对性工艺优化改善,效果明显。

1)系统控硫降硫:从全面启用KR 脱硫和出钢至氩站强化顶渣改质渣洗脱硫两方面入手,优化生产后,KR 脱硫铁满足了低硫铁需求,炉后小精炼脱硫率达到50%~70%。实现了Q235B-Z 钢种100%脱硫处理,将成品w(S)控制到0.015%以下,30%的炉次w(C)控制在0.010%以下。

2)顶渣改质+钙处理:为解决连铸絮流问题,提高钢水纯净度及流动性,在渣洗脱硫基础上,实施了氩站钙处理工艺。改质处理后,连铸结晶器液面±4 mm 合格率提高到95%以上,上水口棒位基本稳定在10~20 mm,浸入式水口再无堵塞偏流现象。

3)恒速率提升及生产路径调整:由1、2 号铸机生产,结合生产部门调配两分厂铁水量及产品结构,确保板坯产线两炉两机均衡生产时恒速率达到90%以上。采用两炉三机生产时,在配有自动轻压下等先进功能的4 号板坯铸机上生产。

4)1、2 号铸机的维护及改造:针对二冷0—2 段配水量偏低且不均匀和出结晶器0—1 段支撑辊间距30 cm 偏大问题,优化了二冷配水及扇形段辊列,解决了成品w(C)进入0.15%附近包晶区经常出现鼓肚共振后结晶器液面不稳的问题。生产该用户钢种时,开机前水平段按开口度目标负差控制,实现了相近似静态轻压下操作。

5)实物检测把关:针对该用户用途,建立了组批抽检热卷尾部剪切质量和其低倍酸蚀检测制度、折弯检测机制,减少问题品的出厂。

4 控制效果

相关措施有效落地后,从2022 年5 月至今,再未发生过HFW 焊管批量压扁开裂质量问题,将HFW焊管用途质量诉赔率控制到了“零”。