不同合成工艺的二氧化碳催化加氢制甲醇装置经济性分析

2024-01-07吴子波蹇守华吴路平

吴子波,蹇守华,吴路平

(西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,四川 成都 610225)

二氧化碳(CO2)排放所引起的气候变化对自然环境和人类发展造成的不利影响愈发明显,为此中国在第七十五届联合国大会上承诺将采取更有力的措施和政策,实现碳达峰和碳中和[1]。碳捕集和储存(CCS)技术[2]虽可将CO2排放量降低至20%(体积分数)[3],碳减排效果显著,但捕集和储存不能产生经济效益,项目的持续性运转会受到影响。考虑到CCS技术的经济性问题,碳减排领域的研究重点开始转向碳捕集和利用(CCU)[4-5],即将捕集到的CO2进行资源化利用[6]。CO2资源化利用主要分为物理利用和化学利用,而化学利用又可细分为矿化路线、生物应用路线和化工路线[7],前两种路线的大规模工业应用相对较难实现,因而化工路线中通过不同催化剂将二氧化碳催化加氢转化为碳基化学品已逐渐成为该领域研究关注的热点[8-10]。

二氧化碳催化加氢制甲醇的研究重点包括催化剂制备和工艺路线设计,催化剂主要有铜基催化剂[11-12]、钯基催化剂[13]、铟基催化剂[14]和硫化钼催化剂[15]。其中铜基催化剂因其制备简便、原料经济,已实现工业化并且应用最为广泛。工艺路线主要根据不同的催化剂体系而发展,国内基于不同催化剂已形成多条工艺路线,并建成多个示范装置,如中国科学院上海高等科学研究院在海洋石油富岛公司完成了5 × 103t/a 的二氧化碳催化加氢制甲醇示范装置、中国科学院大连化学物理研究所在兰州新区绿色化工园区建成千吨级液态太阳燃料合成示范工程[16],以及西南化工研究设计院有限公司于2023 年1 月在鲁西化工集团股份有限公司建设投产的5 × 103t/a 的二氧化碳催化加氢制甲醇中试装置。

截至2022年底,国外二氧化碳催化加氢制甲醇技术商冰岛碳循环国际公司(CRⅠ),其在冰岛建成的全球第一座二氧化碳加氢制甲醇装置已实现商业运行,据称具备5 × 104~10 × 104t/a的技术推广能力。国内技术商则以千吨级示范项目为主,尚未实现规模化。影响装置规模化的主要因素之一是装置的经济性,但尚未见文献报道相关内容。

本文选择具有代表性的3 种工艺,即单塔带循环工艺[23]、双塔带循环工艺[21]和双塔带循环加小合成工艺[22]作为研究对象,以10 × 104t/a 甲醇产能为例,建立全工艺流程过程,分别从固定资产投资、公用工程消耗和总成本费用这三个方面对3种工艺进行分析和比较。随后对影响甲醇价格的原料二氧化碳和氢气进行成本测算,以说明甲醇价格有市场竞争性的原料气价格区间。

1 3 种不同二氧化碳催化加氢制甲醇工艺

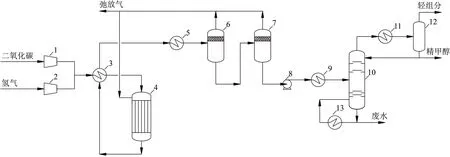

1.1 单塔带循环工艺

单塔带循环工艺见图1。在该工艺中,二氧化碳加氢制甲醇的操作温度为200~300 ℃,操作压力为5~10 MPa。原料二氧化碳和氢气分别经对应压缩机1、2 压缩至系统压力后混合为入塔气,入塔气先经气气换热器3与甲醇合成塔4出口气体换热升温至反应温度,进入甲醇合成塔4 的催化剂床层进行反应。出甲醇合成塔4的反应后气体首先进入气气换热器3预热入塔气,出塔气经冷却器5换热后,温度降至40 ℃以下。反应生成的甲醇等产物绝大部分在此冷凝下来,气液混合物依次进入高压闪蒸器6、低压闪蒸器7进行两相分离。未反应的气体从闪蒸器6、7上部排出,其中大部分的未反应气体(即循环气)返回后循环使用,其余部分作为弛放气外送。从低压闪蒸器7下部得到的液体粗甲醇经甲醇泵8送至精馏塔10获得精甲醇。

图1 单塔带循环工艺示意图[23]Fig.1 Schematic diagram of one methanol tower with circulation process[23]

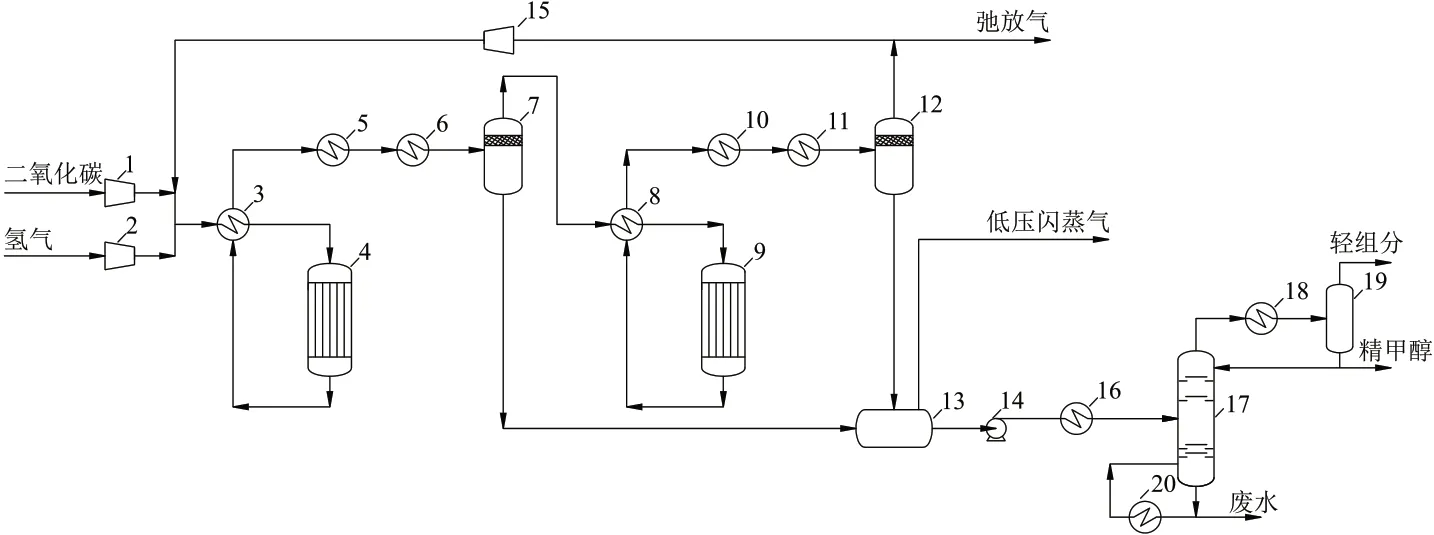

1.2 双塔带循环工艺

双塔带循环工艺见图2。在该工艺中,二氧化碳加氢制甲醇的操作温度为200~300 ℃,操作压力为5~10 MPa。原料二氧化碳和氢气分别经对应压缩机1、2压缩至系统压力后混合为入塔气,入塔气先经气气换热器3与甲醇合成塔4出口气体换热升温至反应温度,进入甲醇合成塔4的催化剂床层进行反应。出甲醇合成塔4反应后气体首先进入气气换热器3预热入塔气,出塔气经余热回收器5、冷却器6换热后,温度降至90 ℃以下。反应生成的甲醇等产物部分在此冷凝下来,气液混合物进入高压分离器7分离醇、水,气相经气气换热器8,与甲醇合成塔9出口气体换热升温至反应温度,进入甲醇合成塔9的催化剂床层进行反应。出甲醇合成塔9反应后,气体首先进入气气换热器8预热入塔气,出塔气经余热回收器10、冷却器11换热后,温度降至60 ℃以下。反应生成的甲醇等产物绝大部分在此冷凝下来,气液混合物进入高压分离器12分离醇、水。其中大部分的未反应气体(即循环气)返回后循环使用,其余部分作为弛放气外送。两级高压分离器7、12分离出的粗醇进入低压闪蒸槽13分离溶解的低沸点杂质,从低压闪蒸槽13下部得到的液体粗甲醇经粗醇输送泵14送精馏塔17获得精甲醇。

图2 双塔带循环工艺示意图[21]Fig.2 Schematic diagram of two methanol towers with circulation process[21]

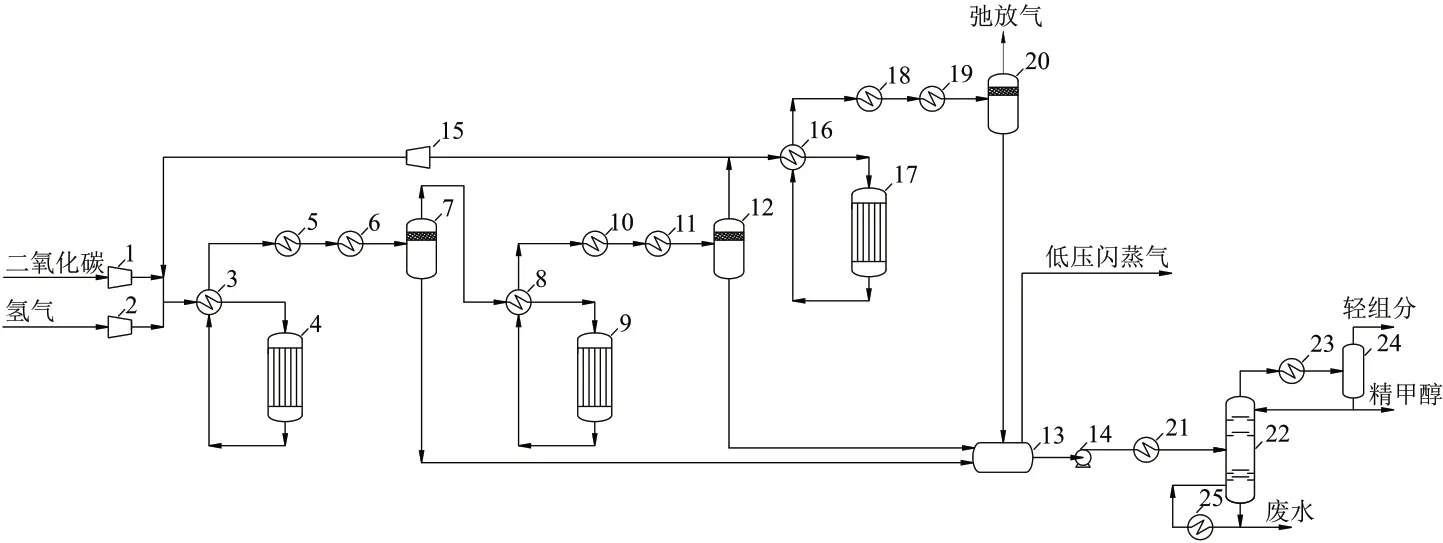

1.3 双塔带循环加小合成工艺

双塔带循环加小合成工艺见图3。在该工艺中,二氧化碳加氢制甲醇的操作温度为200~300 ℃,操作压力为5~10 MPa。原料二氧化碳和氢气分别经对应压缩机1、2压缩至系统压力后混合为入塔气,入塔气先经气气换热器3与甲醇合成塔4出口气体换热升温至反应温度,进入甲醇合成塔4的催化剂床层进行反应。出甲醇合成塔4反应后气体首先进入气气换热器3预热入塔气,出塔气经余热回收器5、冷却器6换热后,温度降至90 ℃以下。反应生成的甲醇等产物部分在此冷凝下来,气液混合物进入高压分离器7分离醇、水,气相经气气换热器8,与甲醇合成塔9出口气体换热升温至反应温度,进入甲醇合成塔9的催化剂床层进行反应。出甲醇合成塔9反应后气体首先进入气气换热器8预热入塔气,出塔气经余热回收器10、冷却器11换热后,温度降至60 ℃以下。反应生成的甲醇等产物绝大部分在此冷凝下来,气液混合物进入高压分离器12分离醇、水。其中大部分的未反应气体(即循环气)返回后循环使用,其余弛放气再进行一次甲醇合成。和前述流程类似,驰放气依次经过气气换热器16、甲醇合成塔17、余热回收期18、冷却器19和高压分离器20,高压分离器20顶部气相驰放外送,底部粗甲醇与前述两级高压分离器7、12分离出的粗甲醇进入低压闪蒸槽13分离溶解的低沸点杂质,从低压闪蒸槽13下部得到的液体粗甲醇经粗醇输送泵14送精馏塔22获得精甲醇。

图3 双塔带循环加小合成工艺示意图[22]Fig.3 Schematic diagram of two methanol towers with circulation and small synthesis process[22]

2 工艺条件的选择与投资计算方法

2.1 原料气条件

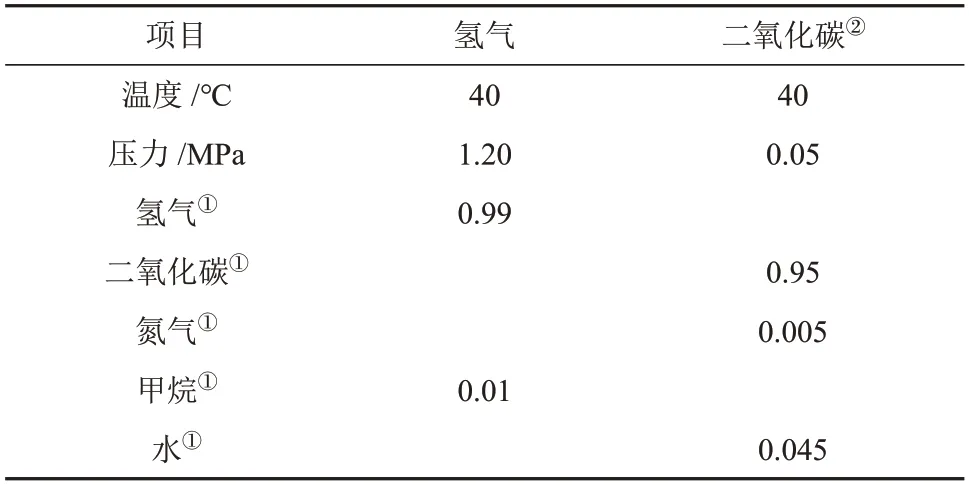

二氧化碳催化加氢制甲醇装置中的主要原料是氢气和二氧化碳。氢气来源包括煤制氢、天然气制氢、丙烷脱氢副产氢、焦炉气副产氢、烧碱副产氢和水电解制氢等[24],本文以较有代表性的焦化企业副产的焦炉气制氢作为氢气来源。二氧化碳来源有多种,如电厂烟气、加热炉燃烧烟气等[24]。本文以同时存在于焦化企业内部的烟道气提浓二氧化碳作为二氧化碳来源。具体原料气条件见表1。

表1 原料气条件Table 1 Feed gas conditions

2.2 合成条件

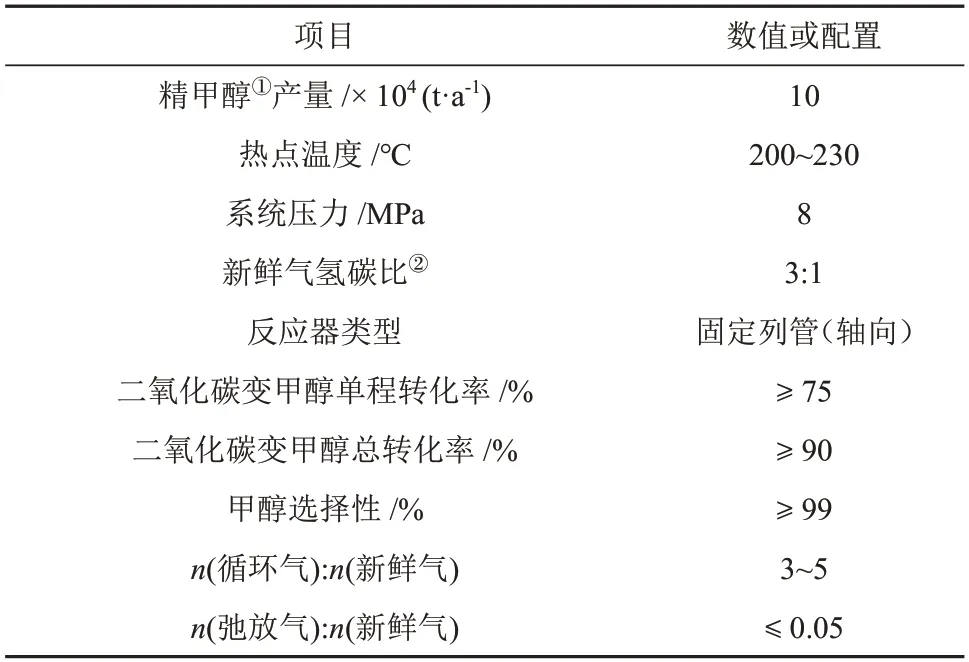

合成条件是分析比较的重点,也是单塔带循环工艺、双塔带循环工艺和双塔带循环加小合成工艺这3 种工艺的主要区别点。根据铜基催化剂的特性,设置甲醇合成的主要条件(表2)。反应器采用专利[25]报道的轴向反应器,壳程通入锅炉水,通过控制壳程连接的汽包蒸汽压力来控制反应温度。

表2 甲醇合成条件Table 2 Conditions for methanol synthesis

2.3 精馏条件

根据甲醇精馏过程的不同,甲醇精馏可分为单塔精馏、双塔精馏、三塔双效精馏工艺、四塔双效精馏(“3+1”塔精馏),以及热泵辅助精馏工艺。现行工业化规模生产工艺已经很少采用单塔精馏。双塔精馏工艺应用于中小规模甲醇生产装置,甲醇产品纯度比单塔精馏高,但热负荷仍然较大[26]。目前,工业上应用最广泛的是三塔双效工艺和四塔双效精馏工艺[20]。专利[20]报道的五塔多效精馏工艺是结合二氧化碳催化加氢合成甲醇工艺特点开发的一种热量耦合的低能耗工艺。为更清楚地对3种合成工艺进行比较,3 种工艺的精馏工序均采用专利[20]报道的的五塔多效精馏工艺。

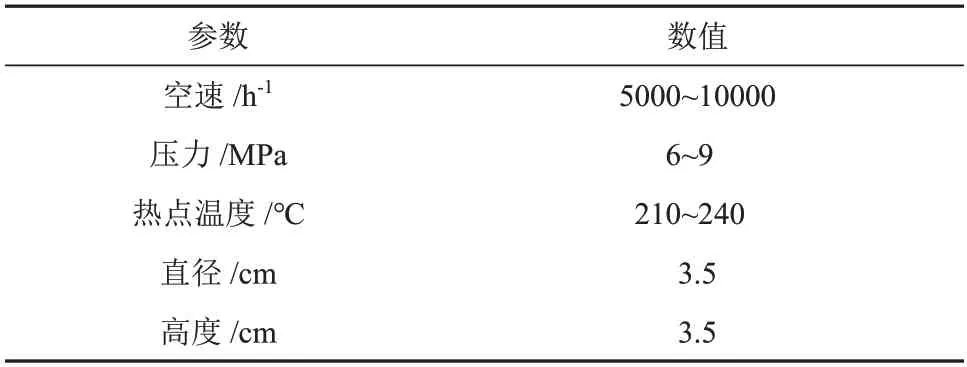

2.4 催化剂条件

催化剂选用专利[18]报道的铜基催化剂,催化剂的详细参数见表3。

表3 铜基催化剂的参数Table 3 Parameters of copper-based catalyst

2.5 固定资产投资计算方法

经济分析范围为整个生产厂区,以完整运作的一个甲醇厂作为分析的装置边界范围。采用表1所示的原料气,二氧化碳催化加氢制甲醇的工艺装置主要包括净化工序、压缩工序、合成工序和精馏工序。公用工程及辅助工程主要包括罐区、装卸站、供配电、采暖通风、自控系统、空压制氮、火炬、循环水、消防水和泡沫站等。3种工艺的净化工序、压缩工序和精馏工序流程完全一致,以合成工序为比对和分析的重点。

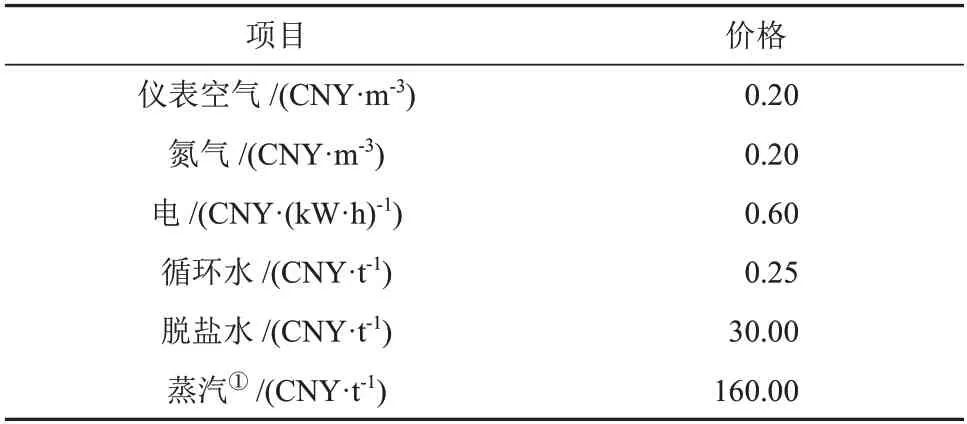

依据《建设项目经济评价方法与参数(第三版)》[28]对3种工艺进行了投资比对。原料氢气价格取0.4 CNY/m3,二氧化碳价格取0.4 CNY/m3。氢气来源为焦炉气制氢,二氧化碳来源为烟道气提浓的二氧化碳。不同地区公用工程价格有差异,综合所在地区普遍价格水平,确定最终的公用工程价格的取值[24]见表4。

表4 公用工程价格Table 4 The prices of utilities

固定资产投资包括设备购置费、安装工程费、建筑工程费和其他费用这4 项。计算方法参考《石油化工项目投资估算办法》和《石油化工工程建设费用定额》(石化股份建[2018]建字207号)等。对计算方法分别作如下说明。

2.5.1 设备购置费、催化剂和填料费

国内设备购置费由设备厂询价和设备运杂费组成:(1)压缩机等设备按专业生产厂家价格计,机泵等按同类装置生产厂家价格计;(2)自控仪表、电气设备根据规格型号按生产同类装置的厂家价格计;(3)非标设备采用设备厂家的市场价格计;(4)一次投入的催化剂及填料按市场价格计;(5)设备等运杂费按其费用的6%计算。

2.5.2 主要材料费和安装工程费

(1)主要材料费由主要材料出厂价、材料运杂费及税金组成;(2)安装工程费根据设计要求按照同类工程估算。

2.5.3 建筑工程费

根据建筑物、构筑物的不同类型和结构形式按综合单价造价指标计算。

2.5.4 固定资产其他费用计算依据和说明

固定资产其他费用按照《中石化投资估算编制统一规定》计算:(1)工程建设管理费依据中国石化建(2009)103 号文按插入法计算;(2)临时设施费按工程费用的0.5%计算;(3)可行性研究报告编制费按20 × 104CNY 计算;(4)工程勘察设计费依据国家计委、建设部《工程勘察设计收费管理规定》的通知(计价格[2002]10 号文)按插入法计算;(5)工程建设监理费依据国家发改委、建设部(发改价格[2007]670 号文)按插入法计算;(6)特种设备安全监督检验费参照同类装置计算;(7)设备采购技术服务费按设计费的4.0%计算;(8)设备监造费按非标设备的1.5%计算;(9)工程保险费按建安工程费的0.3%计算。

3 经济性分析

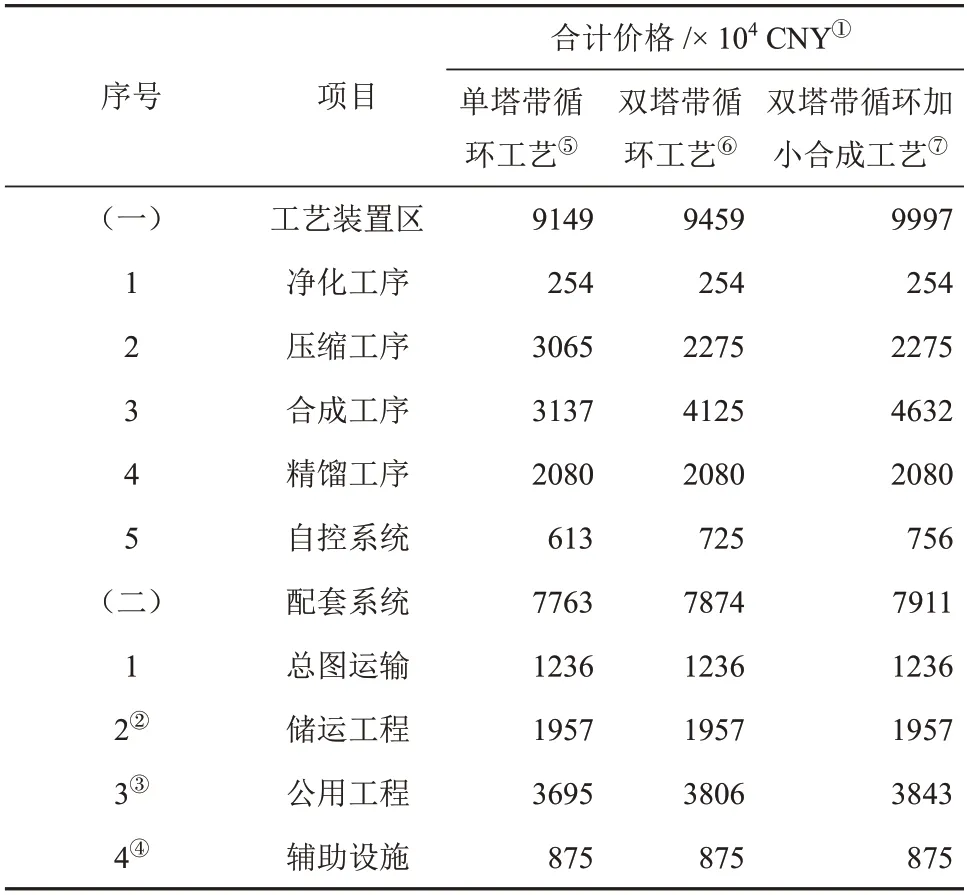

3.1 固定资产投资

根据2.5 节中的计算方法,参考内蒙古某甲醇装置的地形和占地,综合全厂的工艺装置及公用工程、辅助工程,最终得出3 种工艺的固定资产投资(表5)。根据表5 可知,双塔带循环工艺较单塔带循环工艺投资增加2.5%,双塔带循环加小合成工艺较单塔带循环工艺投资增加5.9%,即随着合成塔数量的增加,固定资产投资相应增加。主要原因在于单塔带循环工艺、双塔带循环工艺和双塔带循环加小合成工艺这3种工艺的非标设备、催化剂、控制系统和循环水规模依次增加,导致投资也相应增加。

表5 3种工艺的固定资产投资对比Table 5 Comparison of fixed asset investment for three processes

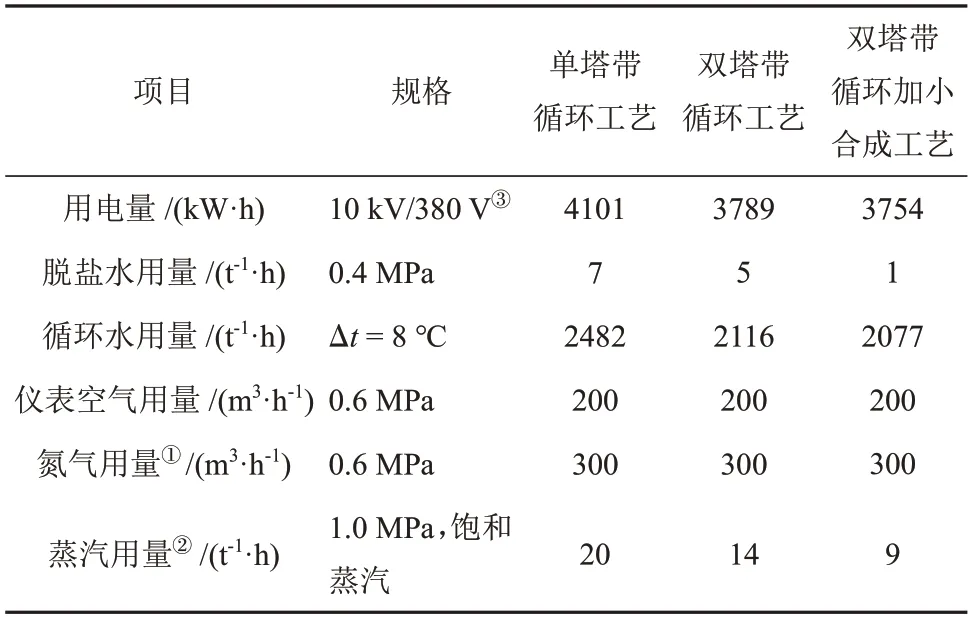

3.2 公用工程消耗

以在鲁西化工集团股份有限公司建设的5 × 103t/a的二氧化碳催化加氢制甲醇中试装置为基准,采用PROⅠⅠ软件搭建二氧化碳催化加氢制甲醇的全流程,分别获得3种工艺的公用工程消耗(表6)。

表6 3种工艺的公用工程消耗对比Table 6 Comparison of utility consumptions for three processes

根据表6 可知,双塔带循环工艺较单塔带循环工艺电耗减少7.6%,循环水用量减少14.7%;双塔带循环加小合成工艺较单塔带循环工艺电耗减少8.5%,循环水用量减少16.3%。这主要是因为随着合成塔数量的增多,二氧化碳→甲醇的单程转化率变高,循环比变小,电耗、水耗相应变小;而蒸汽由于副产热的增多,余热利用增多,外供蒸汽变少。

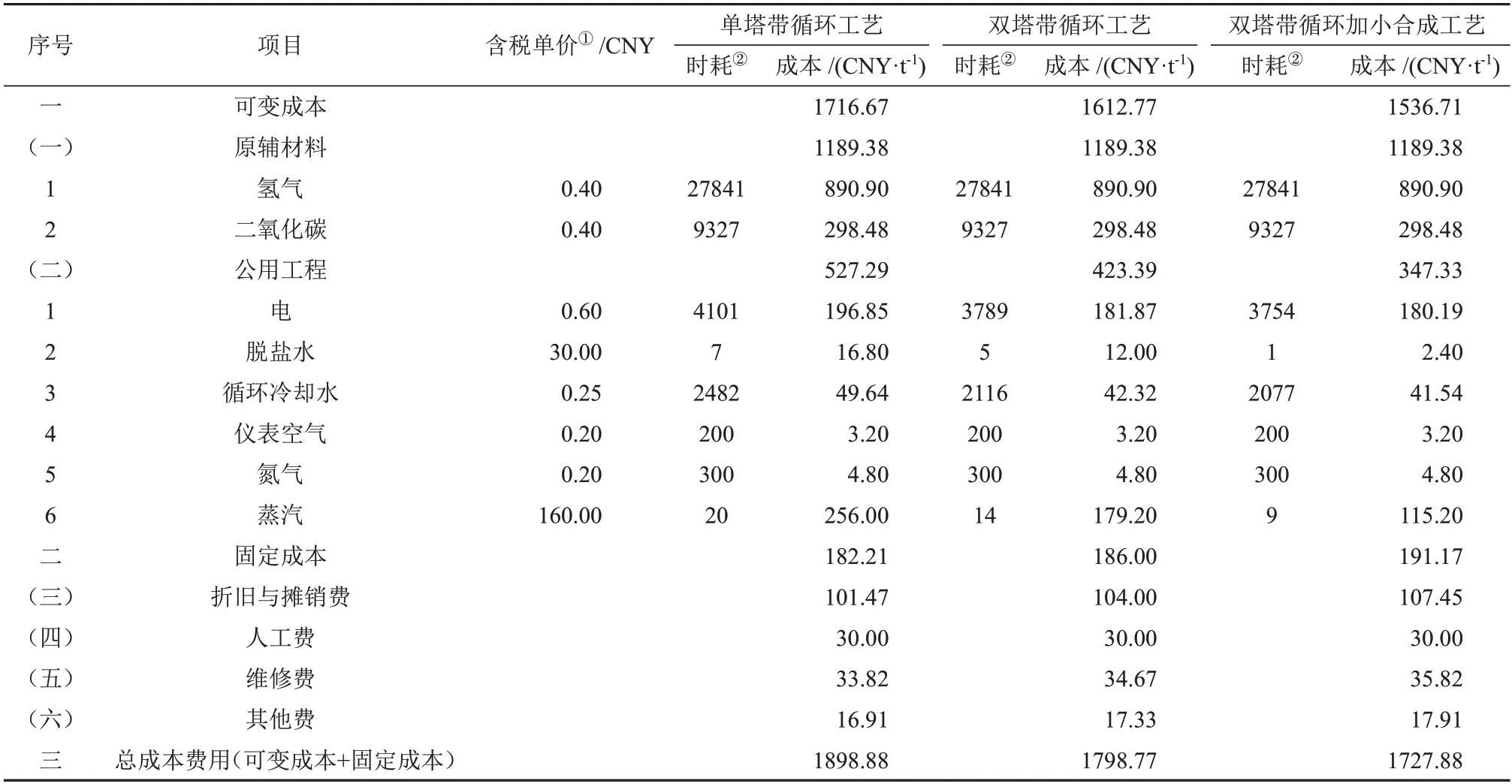

3.3 总成本费用

将固定资产投资和公用工程消耗综合加和后计算所得甲醇成本见表7。总成本费用由可变成本和固定成本组成,其中可变成本又由原辅材料和公用工程两部分组成,固定成本主要是折旧与摊销费、人工费、维修费和其他费用。总成本费用的计算方法为分别根据可变成本(原辅材料+公用工程)和固定成本的每小时消耗折算为对应的每吨甲醇的成本,之后将各项每吨甲醇的成本加和,获得最终的总成本费用。

表7 3种工艺的成本对比Table7 Cost comparison of three processes

由表7可知,双塔带循环工艺较单塔带循环工艺甲醇成本减少5.3%,双塔带循环加小合成工艺较单塔带循环工艺甲醇成本减少9.0%,即随着甲醇合成塔数量的增加,总成本费用依次降低。同时计算出3种工艺总成本费用中的固定成本的占比均约为10%,公用工程占比为20%~28%,氢气占比为46%~52%,说明氢气是影响总成本费用的决定性因素。

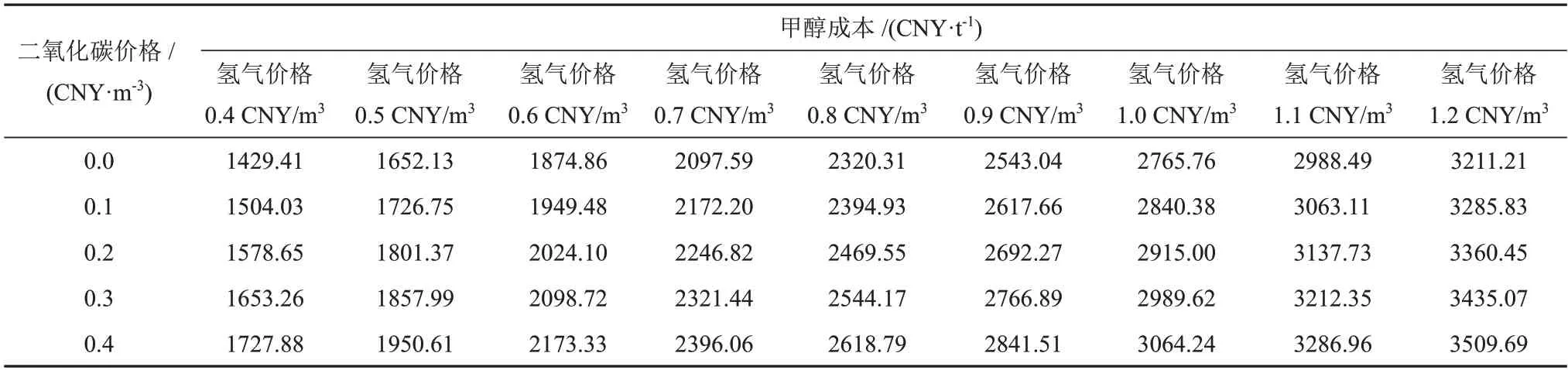

3.4 原料价格对总成本影响

为进一步分析原料成本对甲醇价格的影响,以双塔带循环加小合成工艺为例,分别计算了不同二氧化碳、氢气价格下的甲醇成本,结果见表8。

表8 不同二氧化碳和氢气价格下的甲醇成本Table 8 Methanol cost with different CO2 and hydrogen prices

根据国家统计局(http://www.stats.gov.cn/)公布的优等品甲醇价格,甲醇价格随市场波动较大,短期内平稳,取2022年10月份的甲醇价格2696.9 CNY/t作为分析基准。根据表8,当二氧化碳价格取0.4 CNY/m3时,氢气价格计算为0.8 CNY/m3,成本价与售价持平。当二氧化碳价格小于等于0.4 CNY/m3,氢气价格小于等于0.7 CNY/m3时,使用双塔带循环加小合成工艺的甲醇装置具有经济可行性。

4 结论

本文比较了单塔带循环工艺、双塔带循环工艺和双塔带循环加小合成工艺这3种不同工艺的二氧化碳加氢制甲醇工艺装置的固定资产投资、公用工程消耗、总成本费用和原料价格对总成本的影响,得出如下结论。

(1)单塔带循环工艺、双塔带循环工艺和双塔带循环加小合成工艺这3种工艺的固定资产投资依次增加,而公用工程消耗和总成本费用均依次降低。

(2)氢气是影响总成本费用的决定性因素,当甲醇价格取2696.9 CNY/t,二氧化碳价格小于等于0.4 CNY/m3,氢气价格小于等于0.7 CNY/m3时,使用双塔带循环加小合成工艺的二氧化碳催化加氢制甲醇装置具有经济可行性。