热轧卷板速度对卷取温度自适应能力的影响研究

2024-01-07邢俊芳张叶欣彭良贵宋志斌

邢俊芳,张叶欣,彭良贵,宋志斌

(1.河钢股份有限公司承德分公司河北省钒钛工程技术研究中心,河北 承德 067001;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

0 引言

卷取温度控制是热轧生产的一个重要环节,对板带加工性能、力学性能、物理性能有重要影响,现有技术中通常使用温度调节模型来实现带钢卷取温度的自动控制。精轧F7 从抛钢到完成卷取这段时间内,带钢速度值由精轧F7 速度转变到卷取机速度。当两者速度差值较大时卷取温度值会有明显变化,卷内自适应依靠变化换热系数来调节水阀开关数量,从而保证卷取温度控制在目标范围内,但不能保证卷取温度命中,尤其是在带钢尾部层流可开水阀数量逐渐减少、速度波动较大时,模型已经没有能力对卷取温度差值进行调节。

卷取温度调节模型主要依靠层流冷却来实现,涉及的进程包括预计算、实时计算,后计算等。预计算采用卷对卷自适应热交换系数。在实时计算中卷内自适应通过调节自适应热交换系数实现。层冷实时计算指的是卷内自适应,通过实时修正带钢的heatCofa值来确保温度模型调节的准确性。卷取温度模型自适应响应能力是保证带钢卷取温度命中在目标值范围内的重要条件,如果自适应响应能力差,当外界条件变化时,卷取温度模型不能及时开关水阀,显然就会造成卷取温度在目标范围内波动过大,导致控制精度显著降低[1-2]。

1 卷对卷自适应和卷内自适应

卷对卷自适应应用于卷取温度调节模型的预计算中。卷取温度调节模型的预计算主要核心是基于傅里叶导热方程的冷却模型。根据傅里叶方程、材料模型和卷对卷自适应系数热修正因子,获得模型的计算温度。

卷内自适应启动条件是带钢进入层流冷却区,并且获得当前带钢的实测温度。比较实测值与模型计算温度,如果存在偏差,表明该偏差是由带钢向环境散热不精确或相体积分数描述不精确产生的。这时自适应过程引入独立的修正因子heatCofa,主要是通过调节带钢表面的热流密度,在获得带钢温度实测值时,调整修正因子使得温度计算值向温度测量值收敛靠拢。通过研究发现,层冷自适应的响应能力由卷取温度实际值和模型预报值之间的温度偏差deltaTemp 大小和速度变化这两方面决定。

2 速度波动对层冷自适应调节过程的影响

卷对卷自适应是在相似板坯中首先获得当前钢卷heatCofa 值,如果没有相似带钢,换热系数heatCofa采用默认值1.0,然后将heatCofa 分为低速(基准速度)和高速(2 倍基准速度)两个不同的值,以获得速度变化对heatCofa 的影响系数。卷内自适应主要是实时更新换热系数heatCofa。换热系数heatCofa 可分解为heatCofa0、delta heatCofa 两部分[3-4],根据温度和速度的变化,计算换热系数增量delta heatCofa,以此获得当前钢卷不同片段的heatCofa。

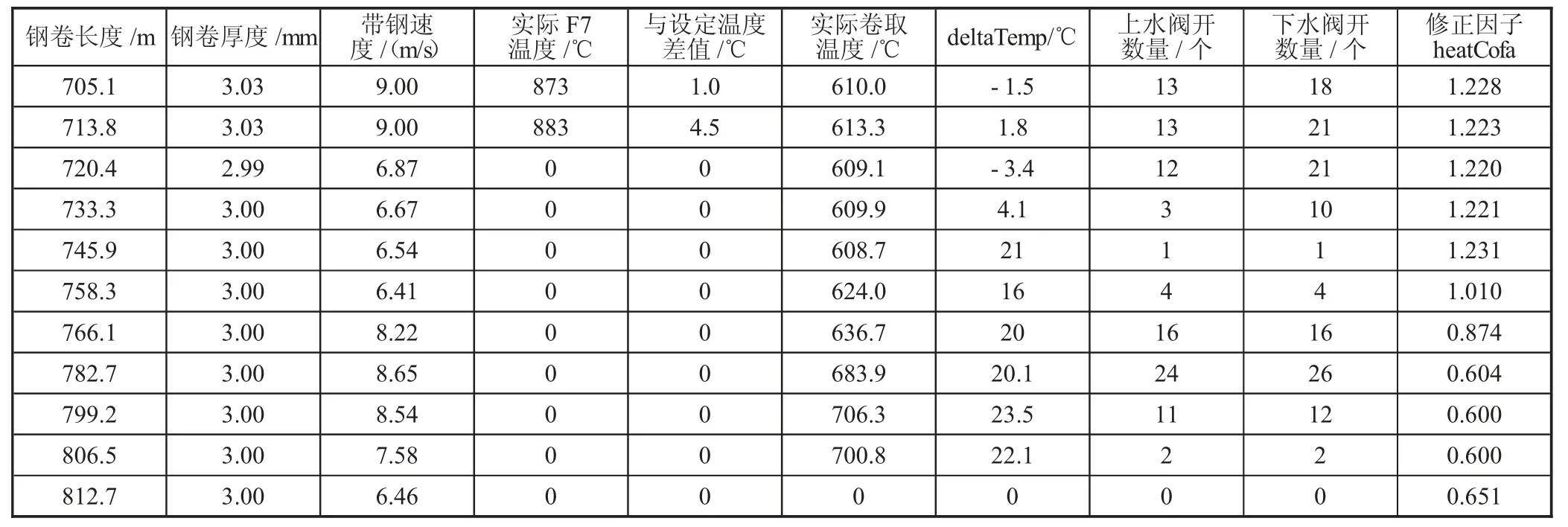

以具体钢卷说明卷内自适应计算过程。钢卷2207E32080,牌号SAE1008-YH,成品厚度3 mm,终轧温度设定值880 ℃,层流温度设定值610 ℃。卷对卷自适应中预计算采用低速(基准速度9.692 m/s)heatCofa 为1.244,而高速(2 倍基准速度19.384 m/s)heatCofa 为1.227。此卷钢F7 穿带速度为9.71 m/s 时的heatCofa 值采用1.244。这卷钢卷内自适应根据卷取温度实际值和预报值的温度偏差deltaTemp 以及实际速度计算heatCofa 对层流温度来进行调节,带钢尾部具体温度调节过程如表1 所示。

表1 钢卷2207E32080 带钢尾部温度调节过程

由表1 可见,精轧F7 抛钢到卷取机卷完这段时间,带钢速度变化大,模型可调空间较小,导致尾部卷取温度精度不高。当钢卷长度为720.4 m 时,带钢速度由9 m/s 降到6.87 m/s 时的模型通过调节heatCofa减少水阀数量能够保证卷取温度,但钢卷长度为766.1 m 时,带钢速度由6.41 m/s 升到8.22 m/s 时的模型通过调节heatCofa 增加水阀水量已经不能保证卷取温度。

由表1 可知,层流模型针对速度波动较大时的卷取温度的命中调节非常有限,尤其是在带钢尾部层流可开水阀较少时,通过调节heatCofa 改变水阀水量的方式不能保证卷取温度。

3 减少速度波动保证温度卷取温度命中

带钢尾部速度大幅度变化是因为F7 抛钢后无法检测带钢实际速度,原温度调节模型以卷取机夹送辊速度代表F7 抛钢后带钢实际速度,而在带钢离开卷取机前高温计时又把芯轴速度当做带钢速度。卷取机夹送辊和芯轴两者之间在轧制过程中是存在速度差的,主要原因是为保证轧制稳定性,夹送辊与芯轴之间需要建立张力,而建立张力需要通过夹送辊降速形成速度差来实现。速度波动促使层流自适应模型调节幅度很大,而实际层流水阀调节效果有限,从而出现尾部温度远高于设定值的情况,如图1 所示。

图1 夹送辊和芯轴之间有速度差与温度失控关系图

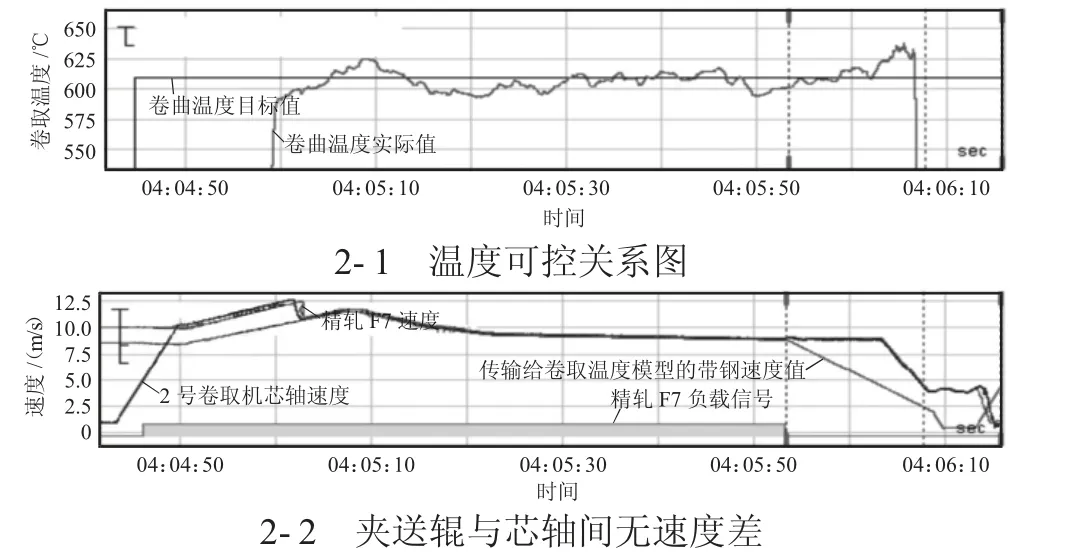

为避免夹送辊和芯轴速度差造成温度失控,将精轧F7 抛钢“传输给卷取温度模型的带钢速度值”固定为芯轴角速度×带钢卷直径/2,当MTR:F7 occupied 由1 变为0 时,“传输给卷取温度模型的带钢速度值”=ACT_C_SPEED:Angular-Speed active MA Coiler(Hz)*ACT_C_DIA:Coildiameter active Coiler[m]/2,即芯轴速度×带钢直径/2。通过减少带钢尾部速度波动,温度调节能力明显加强,尾部卷取温度命中情况有很大提高,如图2 所示。

图2 夹送辊和芯轴之间无速度差与温度可控关系图

4 结论

1)层流温度模型计算的准确性依靠自适应。预计算采用卷对卷自适应热交换系数,实时计算依靠卷内自适应,通过卷内自适应调节换热系数控制卷取温度。卷内自适应对于温度与带钢速度的控制有直接关系。

2)当带钢尾部层流可开水阀数量逐渐减少时,如果速度波动较大会出现模型没有能力对卷取温度差值进行调节的现象。减少带钢速度波动是提高带钢尾部卷取温度精度的主要手段。

3)为减少带钢速度波动,带钢在精轧F7 抛钢后固定采用芯轴速度作为带钢速度,以避免速度波动,从而保证尾部卷取温度命中精度。