高压比高效率组合压气机设计技术

2024-01-07邹学奇朱玲中国航发动研所

■ 邹学奇 朱玲/ 中国航发动研所

中小型航空发动机广泛采用的高压比组合压气机级数进一步减少,叶轮出口的线速度和工作温度越来越高,而气动和结构效率将进一步提升,需要设计人员遵循产品研发的内在逻辑规律,全面提升组合压气机的设计技术水平。

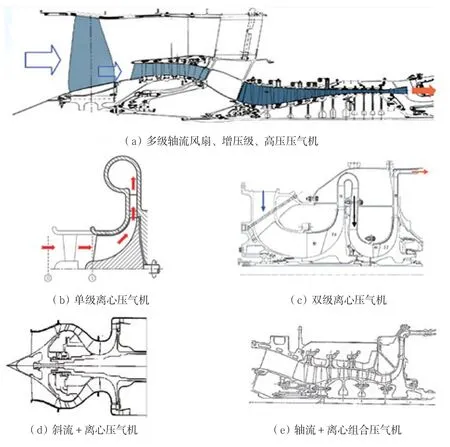

压气机作为燃气涡轮发动机三大核心部件之一,按空气流动形式,可分为轴流压气机、离心压气机和斜流压气机等,如图1所示,基本功能均是为燃烧室及其他发动机部件提供特定压力的气流,保证发动机在全任务包线内稳定可靠地工作。在大型航空发动机中主要采用轴流压气机;在中小型航空发动机中,则有多级轴流、单级离心、双级离心及轴流+离心和斜流+离心组合压气机等多种结构形式。本文所述的组合压气机特指轴流+离心组合压气机,而且是单轴结构的组合压气机,如阿赫耶(Arriel)发动机的1级轴流+1级离心(1A1C)组合压气机、RTM322发动机的3级轴流+1级离心(3A1C)组合压气机和GE T700发动机的5级轴流+1级离心(5A1C)组合压气机等。

图1 航空发动机中常见的几种压气机结构形式

组合压气机的选取依据

轴流压气机通常适宜作为大流量航空发动机的压气机部件,单级压比低,但效率高;离心压气机适宜作为中小流量航空发动机的压气机部件,其单级压比高,但效率偏低。轴流+离心组合压气机兼顾了两者的优点,具有相对较高的压比和效率水平。在气动性能上,采用组合压气机的内在逻辑是必须综合考虑不同结构形式压气机级的做功能力、不同比转速的最佳效率区域、不同压气机出口换算流量反映的“尺寸效应”大小等多因素的影响。

不同类型压气机级的做功能力

以H等中径和H分别代表等中径基准级和非等中径级的级做功因子,以r2/r1代表不同结构形式压气机级的出口与进口平均半径比值。从表1可看出,r2/r1对级的做功能力影响很大,r2/r1变化5%,其级的做功能力则相差30%~40%,可见不同流路形式的压气机级做功能力差异之大。

表1 叶片气动负荷相近的不同级的做功能力对比

压气机级的做功能力实际上体现了其气动负荷水平和离心力的做功大小。因此,对实际做功因子H相当的不同流道结构的压气机级,若r2/r1不同,则叶片的实际气动负荷水平会相差很大。这也能很好地解释离心压气机单级压比为什么可以达到10以上、而轴流压气机的级压比通常很低的内在原因。流路形式不同,轴流级和离心级的做功能力不同,而且轴流级内部各级的作功能力也不同,各部分对组合压气机总性能的贡献大小也不同,如何使总的性能最佳、风险最小,又能满足发动机总体的要求,必须仔细研究比较不同气动布局的优缺点,根据各压气机级的具体情况来分配做功量,依据大量分析计算来确定具体的流路形式。

压气机基本级结构形式与比转速的关系

比转速反映了流量、叶轮角速度和压缩总焓增的关系。比转速从小到大,压气机基本级结构由离心式、斜流式逐步变为轴流式,而且对于离心压气机来说,存在一个最佳效率区间。因此,压气机基本级结构形式与所需要的流量、压比(焓增)以及选用的转速存在合理的对应关系,参数选择如果出现大的偏离就会导致级性能的大幅降低。

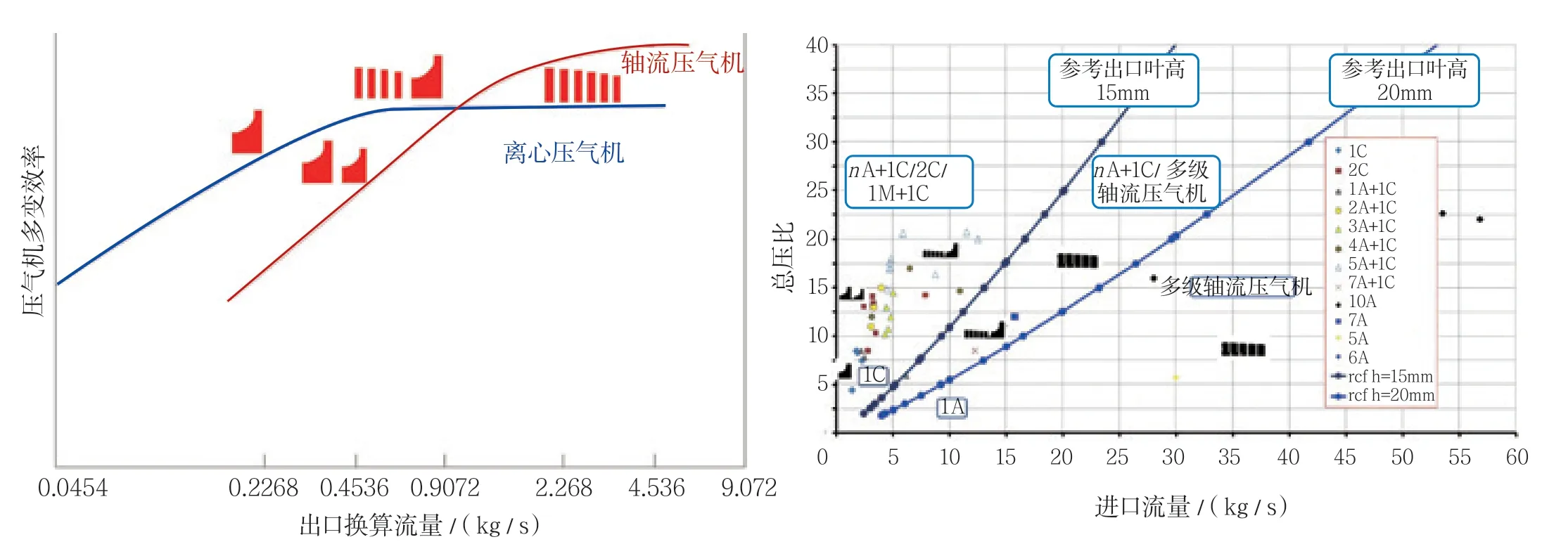

“尺寸效应”的影响

压气机设计点进、出口换算流量之间的关系既包含了压气机主要设计指标的综合影响,也间接反映了其尺寸的大小以及可能的“尺寸效应”。由于“尺寸效应”的影响,以及轴流级和离心级对叶尖间隙敏感性的差异,通常根据压气机出口换算流量大小或进口换算流量和压比大小,可以大致确定不同压气机结构布局的适用范围,如图2所示。

图2 压气机流量、压比对压气机结构形式的影响

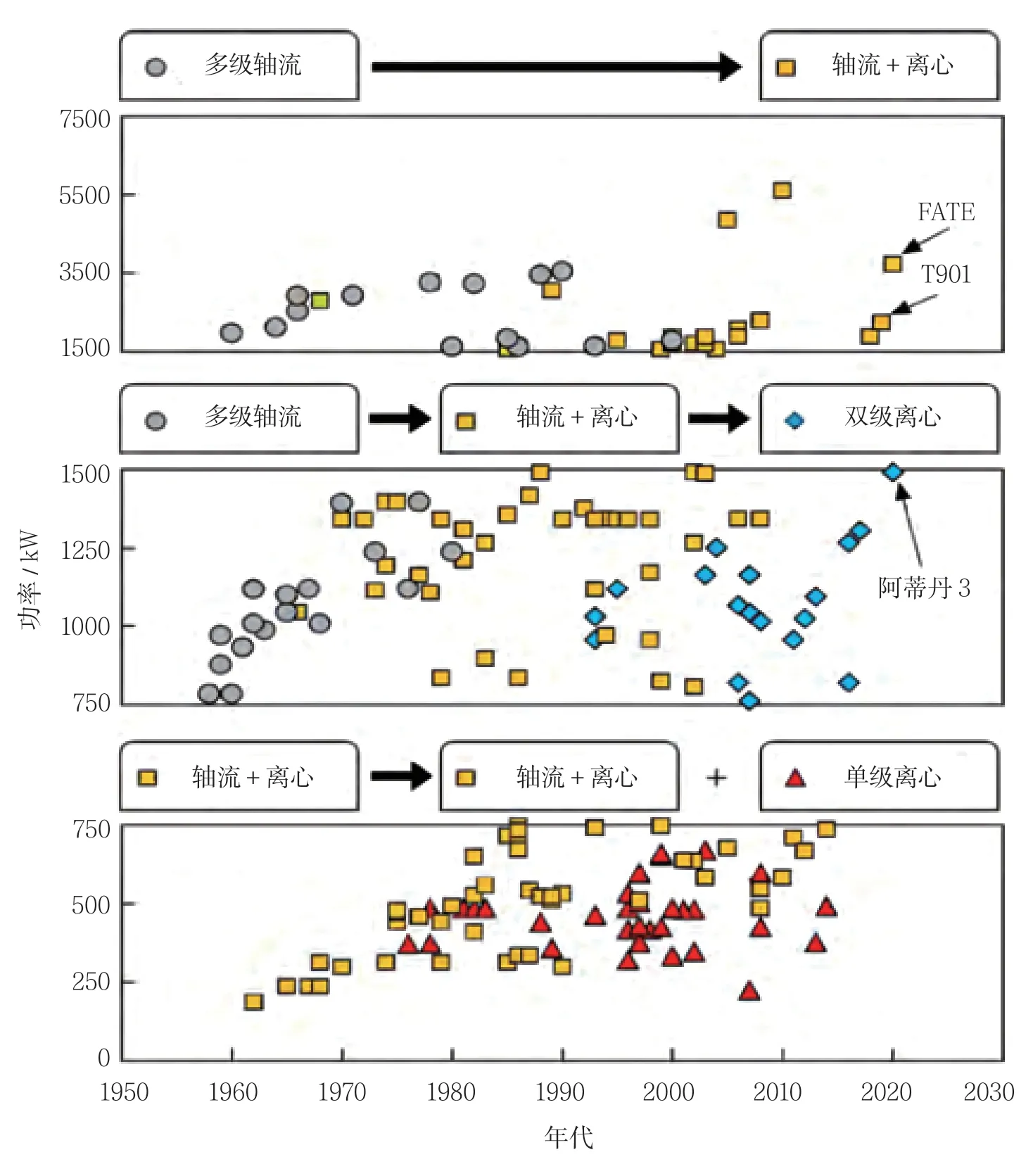

发动机功率等级的影响

压气机设计点进、出口换算流量取决于发动机的循环参数的选择,决定了压气机流道几何及叶尖相对间隙的大小量级,因而涡轴发动机的功率等级也可大致反映出压气机的结构布局特点和趋势。从统计上看,如图3所示,对于750kW级以下的涡轴发动机,压气机构型经历了从轴流+离心,到轴流+离心与单级离心并存的发展过程,尤其是500kW级以下更加普遍地采用单级离心压气机;对于750~1500kW级,经历了从多级轴流到轴流+离心,再到轴流+离心与双级离心并存的发展过程;对于1500kW级以上,经历了从多级轴流到轴流+离心的发展过程;总体来看,在各功率等级下,压气机均朝着结构紧凑化方向发展,级数越来越少。

图3 压气机结构形式变化趋势示意

不同因素的综合考虑

航空发动机的研制是一项复杂的系统工程,具有内在的规律性:统筹策划的系统性、自主研发的正向性、专业学科的综合性、技术应用的成熟性、方案优化的迭代性、过程管控的科学性。压气机作为发动机的核心部件,其设计必须服从于发动机整机设计的内在规律。发动机是否采用组合压气机结构形式,需根据发动机用途及功率或推力等级、整机的经济性和可靠性、发动机对压气机部件性能参数和结构的具体要求、技术继承性、产品改进改型发展空间、目前的软硬件条件等因素进行综合论证。如果采用组合压气机结构形式,则一定是从发动机整机角度综合权衡的一种最优选择,而非基于设计者个人经验和片面认识的一种选择。

组合压气机的设计

从研发体系的角度,压气机相关设计技术分为顶层的压缩系统(总体、方法论等)设计技术、底层的专业学科技术(气动设计、结构设计、强度设计、热分析、试验验证等)和共性的数智赋能技术(数字连续、机器学习等)。基于正向设计的理念,组合压气机以系统工程的需求管理为抓手,通过“需求的定义与分解”和“需求的验证和确认”实现需求、设计、试验的可追溯,采用鲁棒性的集成产品开发方法,做实、做细项目论证和设计阶段的工作,避免开发和试验阶段出现大的反复。前端的设计要求、中间的设计过程和最终获得的结果同等重要,应以目标为导向,紧盯设计要求,以高质量的过程管控达成高效高质量的结果。

组合压气机设计要求

压气机研制技术要求通常包括设计、制造、取证、试验及交付等全过程的要求,包括压气机功能要求、性能指标和结构完整性要求,压气机研制过程中应达到的质量要求、需完成的试验项目、安装与接口要求、取证资质要求及安全性、耐久性/维修性要求等。为满足压气机功能与非功能的需求,在压气机设计初期需要将客户原始需求系统全面地分解成压气机气动设计要求、结构设计要求等,并贯穿到压气机设计各环节中,通过仿真、试验等手段逐步验证,最终实现从设计要求捕获到向客户交付符合要求产品的闭环管控。

组合压气机气动设计要求主要包括稳态性能要求、稳定性要求、轴向力载荷要求、叶尖间隙要求、扩稳设计要求等。结构设计主要是实现发动机结构、保证发动机功能和可靠运行,设计过程中需要权衡考虑部件和整机性能需求、生产制造能力、考核验证方法、采购和维护成本等因素。压气机结构设计基本要求主要包括:满足性能设计所提出的各项要求,如通道面积、叶片级数、叶片型面及安装角等;控制叶尖间隙变化,保证所设计的压气机在设计状态下工作效率高;采取适当的防喘措施,保证压气机宽广的稳定工作范围;结构简单、尺寸小、质量轻,具有良好的结构刚性和转静子变形协调性,以保证间隙;装配维修方便,制造成本低;满足强度、振动及变形要求,主要零件寿命长;能在较长时间内保持初装时的性能,即性能衰减率小。

组合压气机主要设计过程

从产品角度来看,组合压气机作为中小流量航空发动机的重要组成部分,必须遵循产品全生命周期阶段划分的相关规定。例如,军用产品分为论证阶段、方案阶段、工程研制阶段、状态鉴定阶段、列装定型阶段、批量生产阶段、使用保障阶段等7个阶段;民用产品划分为需求分析和定义阶段、概念设计阶段、初步设计阶段、详细设计阶段、试制与验证阶段、生产与服务阶段等6个阶段。从产品设计角度来看,组合压气机设计过程分为需求分析和定义、方案论证、方案设计、详细设计、工程设计和试验验证等几个阶段。从专业学科角度来看,组合压气机设计包括气动设计、结构设计、热分析、强度设计、试验验证等多个环节。

设计过程中需要接受和通过相关的技术审查和决策审查,以确保所有需求已被正确定义、设计满足需求,且全部得到验证。决策审查主要由决策层根据产品研制团队提交的项目的技术、费用及进度评估结果及识别的风险,作出“继续、终止或申请调整”的决策,实施对项目的管控,避免人力、物力的浪费,或获取外部投资方或客户方的进度、经费调整的支持。

组合压气机未来发展趋势

组合压气机的离心级未来可替代更多的轴流级,组合压气机的级数可进一步降低,提高气动和结构效率。从产品发展趋势来看,未来10~20年离心/组合压气机性能将进一步提高:单级低压比(3~4一级)离心压气机,效率进一步提高,最高效率接近0.9;单级离心压气机最高压比大于15,效率超过82%;组合压气机压比达30~50;出口线速度将超过800m/s,这要求性能更好的轻质、高强、耐高温合金材料。

在未来中小型航空发动机低油耗、低成本、高推重比和高可靠性需求的推动下,组合压气机的发展趋势始终是在保持并尽可能改善效率水平的基础上增加压比,扩大失速边界,并具备良好的性能保持、轻量化、长寿命、结构简单和零件数少等特征。在气动热力方面,复合弯掠叶片设计技术、基于变系数对流扩散方程的叶片设计方法、曲率连续前缘叶型设计技术、复合弯掠离心叶轮、多重分流叶片设计技术、一体式管式扩压器等将进一步发展。在结构和材料方面,功能、性能、强度多学科智能优化设计技术,基于新材料、新工艺的先进结构设计技术将成为未来的发展方向。

同时,基于模型系统工程的压气机系统设计技术和数智赋能应用技术正在高速发展。物理世界、人类认知世界、数字世界、机器认知世界将构成全新的智能世界,数据将成为4个世界连接转换的枢纽。数据治理、数字孪生、数字连续、人工智能等技术将大力促进“数字世界”和“机器认知世界”中的组合压气机设计仿真技术的发展。

结束语

组合压气机具有高压比、高效率的特点,是中小型航空发动机广泛采用的压气机结构形式,但在压气机方案设计中,必须综合考虑不同结构形式压气机级的做功能力、最佳效率范围、“尺寸效应”大小,同时根据发动机用途及功率或推力等级、整机的经济性和可靠性、发动机对压气机部件性能参数和结构的具体要求、技术继承性、产品改进改型发展空间、目前的软硬件条件等因素进行综合论证,使其真正成为从发动机整机角度综合权衡的一种最优选择。组合压气机设计有其内在逻辑,应树立正向设计的理念,通过“需求的定义与分解”“需求的验证和确认”实现需求、设计、试验的可追溯,以高质量的过程管控达成高效高质量的设计结果。组合压气机尤其离心压气机的发展需求已超出现有的设计边界和经验范围,对设计提出了全新的挑战,需要共同努力,从机理研究、基础技术、设计方法、设计工具、材料工艺等多方面深入开展工作,尽快提升先进技术和产品成熟度,进而全面提升组合压气机的设计水平。