商用航空发动机分解检查工作研究

2024-01-07杜玉洁张仕东李敏中国航发商发

■ 杜玉洁 张仕东 李敏/ 中国航发商发

适航取证是商用航空发动机进入市场取得商业化成功的前提条件。基于航空发动机适航规定中的分解检查要求以及试验、运营、维修等工作场景,开展发动机分解检查工作研究,可以确保发动机运行后的实物状态满足继续使用的要求。

根据《航空发动机适航规定》(CCAR-33)中开展持久、超温等适航验证试验的要求,以及发动机处于在翼状态或翻修时进行分解检查工作的规定,为满足发动机的实物状态符合型号设计要求、处于安全工作状态,以及仍在持续适航文件和型号合格数据单(TCDS)规定的使用条件以内,需对发动机进行分解,检查各层级零部件。分解检查工作包括确定检查项目、可继续使用限制值以及操作规程等内容。难点在于确定各层级零部件的损伤容限检测要求和尺寸检测要求中的可继续使用限制值。可继续使用限制值是在各使用场景下用于判断发动机继续运营或维修的依据。

需求来源

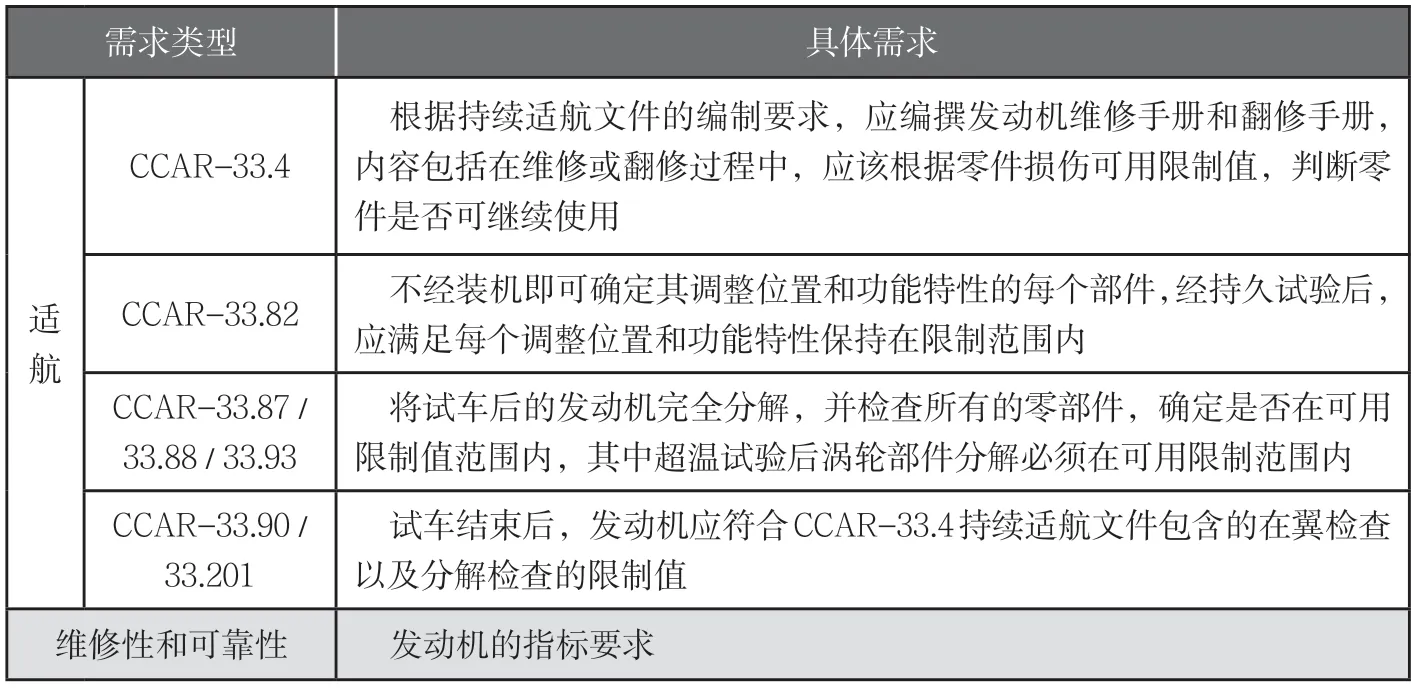

商用航空发动机分解检查需求的主要来源是适航要求、维修性和可靠性要求,如表1所示。

表1 商用航空发动机分解检查需求

应用场景

分解检查工作的重点和难点在于确定发动机在不同使用场景下的检查项目、检查时间间隔、检查零部件、零部件损伤模式,以及零部件可用限制值等,最终落实于CCAR-33.4持续适航文件中。

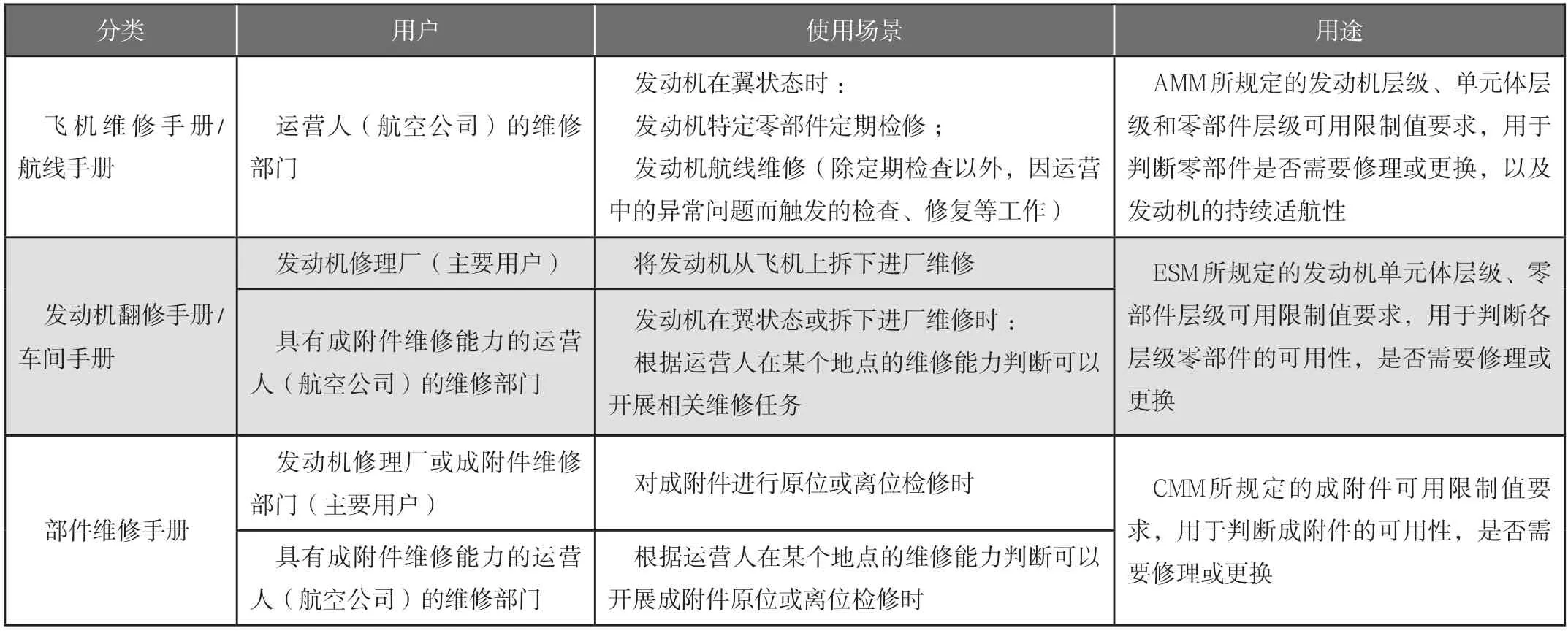

目前,民机持续适航文件中的检查类手册主要有《飞机维修手册》(AMM)、《发动机翻修手册》(ESM)和《部件维修手册》(CMM)。主要用户分别是航空公司的工程维修部门、发动机修理厂等。每份手册对应不同的使用场景,发动机层级、单元体层级、零部件层级在各使用场景下规定了可用限制值要求,判断零部件是否需要修理或者更换是发动机是否可以持续适航的重要判断依据。表2总结了各类手册的使用场景和用途。

表2 民机持续适航文件中的主要使用手册

策划思路

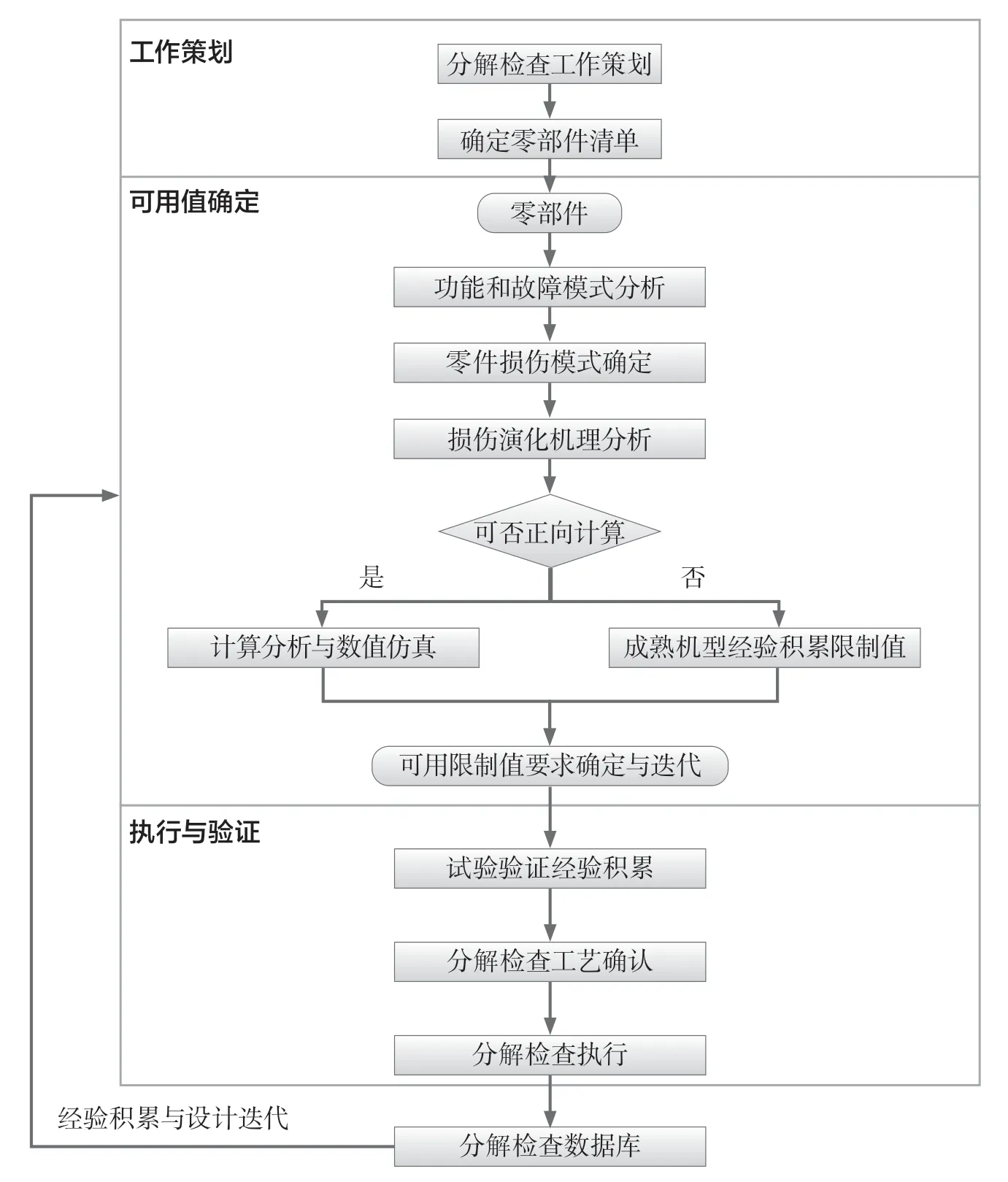

综合需求来源、应用场景等要求,按正向设计方法开展分解检查研究工作,具体包括以下内容:首先,分析和策划发动机适航试验、在翼状态或维修状态等各应用场景的分解层级;其次,确定参与分解检查维护的零部件清单;再次,针对每个零部件开展功能和故障模式分析工作,确定损伤模式;然后,分析损伤演化机理,判断是否可以通过数值仿真的方法完成计算验证,或通过核心机、整机台架/飞行试验完成试验验证;最终,形成可用限制值报告,用以完善和指导分解检查工作。图1为分解检查工作流程。

图1 分解检查工作流程

可用限制值确定

目前,分解检查工作主要的研究内容是可用限制值确定。按CCAR-33.93要求,在各层级的检查过程中,判断发动机状态是否允许继续运行的依据是整机/单元体/零部件是否超出了可用限制值。发动机在进行持久试验之前须制定整机/单元体/零部件的可用限制值;各部件系统设计部门在制定这些可用限制值时,根据零部件的功能和故障模式分析确定损伤模式,采取数值仿真初步确定可用限制值;而后在部件级试验、整机级试验、发动机挂飞试验中验证和迭代这些可用限制值。

故障/损伤模式

通过参考多型发动机的整机、单元体/系统、零件/附件已经出现的故障/损伤模式,结合历次试车后分解检查情况,尽可能全面地收集零部件实物的故障/损伤模式,目前已知裂纹、蠕变、烧蚀、腐蚀、弯曲等共计66种零部件故障/损伤的表现形式,部分示例如表3所示。

初始值确定

各种故障/损伤模式下零部件可用限制值的初步来源有两类,包括已有经验借鉴和计算分析验证。

根据CCAR-33.93要求,“如果有计划保证在交付第一架装有该发动机的航空器之前或者在为装有该发动机的航空器颁发适航证之前完成这些文件,则这些文件在型号合格审定时可以是不完备的”。发动机在进行持久试验乃至适航取证试验时,往往不具备完整的持续适航文件以及试验分解检查所需的可用限制值。发动机各层级的零部件设计,参考行业内发动机设计规范和设计经验、部件级性能、强度试验以及整机强度考核试验后零部件分解检查结果、成熟机型可用限制值要求,可以初步确定可用限制值,作为持续适航文件的输入,并在后续试验过程(材料试验、典型件试验、部件试验、整机试验)中持续迭代。

根据实物初始故障/损伤模式,基于零部件工作环境,借助金相、射线、电镜、理化测试等分析手段,以及工程经验和排故经验,确定损伤演化机理,运用数值仿真、正向设计的方法评估和计算零部件损伤的限制值、剩余寿命、定期检查间隔、整机翻修时间间隔;并在探索计算限制值的过程中,形成针对损伤模式的数值仿真计算方法、可用限制值设计规范。

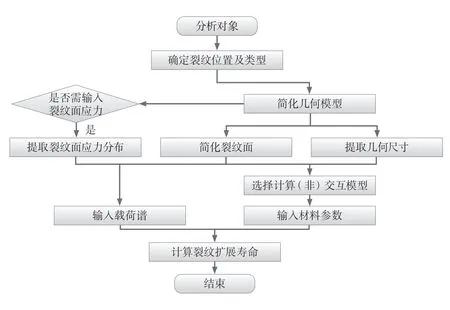

以裂纹损伤扩展演化研究为例,分析流程如图2所示。通过计算分析,考虑温度、载荷等因素后,得到带裂纹损伤的零部件的裂纹尺寸、裂纹扩展寿命,以此评估结果作为发动机零部件的检查间隔要求。

图2 裂纹损伤演化计算分析流程

落实验证

根据设计部门给出的检查要求、检查项目故障/损伤模式与可用限制值要求等,装配部门完成分解与故障检查工艺文件编制和工艺验证,建立数据库,提升检测能力,记录分解与故障检查结果(含故障/损伤测量结果)并反馈给设计部门确认用于可用值迭代。须严格而仔细地发现零部件损伤,记录每次试车/飞行后损伤扩展情况。

结束语

分解检查工作需要设计、制造、装配多部门多专业协作完成。整机/单元体/零部件可用限制值的制定需要开展大量理论计算工作,结合发动机试验验证及在翼服役数据完成持续迭代,工作量大、周期长。开展商用航空发动机分解检查工作的系统性研究,可以为商用航空发动机的研制和适航取证工作提供有力支撑。