塑料制品挤-注-压加工成型工艺的介绍(一)

2024-01-06邱建成张礼华王浩南周磊

邱建成 张礼华 王浩南 周磊

(1.苏州同大机械有限公司;2.江苏科技大学机电工程学院)

前言

近几年来随着许多新的塑料制品的应用不断变化和出现新的技术要求,出现了一种完全不同的塑料制品加工成型工艺和设备或是生产线,为了与其他的塑料制品加工工艺或是方法区别开来,我们暂时将它命名为挤-注-压加工成型工艺,根据近几年的研发进展来看,完全有理由相信,这种加工成型工艺或是设备的研发速度将可能加快和扩展,许多难加工的特殊的塑料制品将得到研发和应用,对于困扰世界工程技术界的难题,废塑料的回收应用将可能起到较好的作用,一些特殊领域需要的特殊用途的高质量、高强度、高刚度、长寿命的塑料制品的研发与应用将更为容易实现了。

简单的来说,挤-注-压塑料加工成型工艺就是将挤出机,储料机头,注塑,压力成型等加工工艺及设备有效的组合起来研发的挤-注-压加工成型工艺或设备(生产线)。

采用这种新的工艺方法加工塑料时,塑料(可以是各种难加工的工程塑料或是成分混杂的回收塑料)经过特别设计的挤出机塑化混炼后进入储料机头,储料机头的注射装置将塑化好的熔融塑料低压注射到未合模到位的模具之中,当熔融塑料充填满模具以后,合模机带动模具大压力合模,模具对熔融塑料进行较大压力挤压,使塑料材料获得比较致密的结构,从而使塑料制品得到高强度、高刚度、高质量的效果。

对于高填充,难加工,塑料成分不明等塑料制品来说,这种加工工艺的采用可以获得比较满意的效果。

同时,这种新型的加工成型工艺对于一些需要内置金属镶件的特种塑料工程件的加工成型来说,也是一种比较好的选择。

挤-注-压塑料加工成型工艺是一种新型的加工工艺,可以加工的塑料制品较多,其专业设备及生产线也会相应较多,将在今后的文章中陆续进行介绍,敬请关注。

1. 挤-注-压加工成型工艺智能生产线的配置

挤-注-压加工成型工艺的智能生产线配置一般主要有以下六个系统组成。

A.塑料挤出塑化系统,(挤出机)按照加工塑料的品种不同,可以配置单螺杆或是双螺杆挤出机,螺杆的设计制造可以按照加工塑料的不同特点专门进行。它的布置方式可以是卧式也可以是立式,主要根据所加工的产品来确定。

B.塑料的储料机头及注射系统,这种储料机头及注射系统一般会需要根据加工产品的不同以及塑料原料的不同专门进行设计与制造。其结构形式多样化,布置的方式也是各有特点,依照产品的具体形状及特性而定。

C.合模机系统,合模机系统类似于目前两板注塑机的形式,但是与其不同的是,可能在类似相同的产品加工时,其合模力可能需要更大一些,而且功能要求也会有一些不同之处,即具有预合模,以及后压模功能的设计,以及合模位置的精准控制。根据具体加工产品的不同,合模机系统的结构形式具有多样化,可以选择卧式两板式,卧式三板式,立式两板式,立式三板式等等不同的合模机结构形式。

D.成型模具系统,根据加工的塑料产品的不同需要设计制造与产品配套的加工模具,这种模具的设计类似于注塑模具但是会有一些不同,即这种模具既要确保模具能够使熔融塑料方便的进入模腔中,又要保障在模具还没有完全合到位的情况下不会产生漏料,在后续的大压力锁模时,也能够方便的使多余的料溢出的同时,确保产品的高度致密性。此外,对于某些塑料来说,热流道技术的采用也是必不可少的。这种模具系统的设计一般来说是注塑模具与压塑模具的完美组合。对于许多需要高质量表面的塑料制品,则需要对模具的表面进行高精度的处理,模具的热处理要求也会比较高一些。

E.智能化电器控制系统,由于这种生产线加工成型工艺的不同,对于电气控制系统来说,其专业性会更为明显,各种动作的重复控制精度与准确性的要求会更高一些。一般来说,控制系统会需要采用PLC 与触摸屏结合的模式,各种操作会更为人性化。塑料加温系统的控制精度需要达到±1℃,运动精度需要达到0.1mm。目前的技术来说已经完全可以达到这些技术要求的。

F.生产线的液压动力系统,对于一些大型、超大型或是中型塑料产品的成型来说,合模机的动力系统一般来说还是采用液压动力系统来配套,根据生产线的不同,可以采用伺服液压系统,伺服液压储能系统等等;以实现生产线对动力的要求。对于一些小型或是微型的产品也可以采用全电动的动力方式。

G.制品取出系统,对于中型、大型、超大型的塑料制品而言,一般可以采用机器人或是机械手的方式进行制品的取出;对于小型、微型的制品可以类似于注塑工艺的方式解决。

H.塑料原料输送系统,一般来说,基本类似注塑工艺的自动上料方式,只有塑料原料的特性变化时,可根据其不同特点选择适合的上料方式。

1.1 挤出机塑化系统

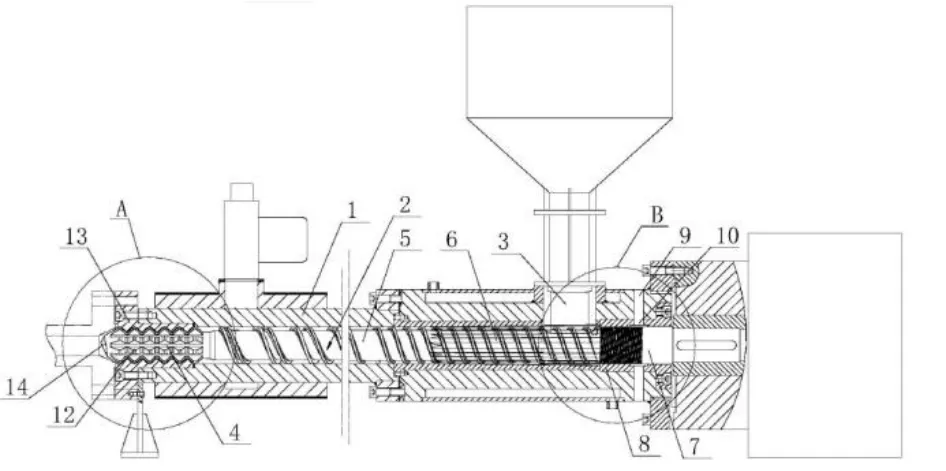

挤出塑化系统的选择与正确采用是挤-注-压加工成型工艺对产品加工顺利进行的关键,必须认真对待。就近几年一些研究的情况来看,采用高效率高混炼性能的螺杆结构形式成为选择,在这方面的研究也是很多。在此,介绍一种高效率,高混炼性能,低能耗,应用于高分子量塑料加工单螺杆挤出机塑化系统。见图1。

图1. 高分子量聚乙烯挤出机示意图

图1 为苏州同大机械公司研制的挤出机螺杆,该螺杆在进料口部位有沟槽机筒强制送料,螺杆的第二段采用分离型,且副螺纹具有一定的锥度,在整个分离段不存在死角位置,因此混入物料中的微小硬质颗粒可以顺利通过,大大提高螺杆的适应性。该螺杆具有较长的均化段、头部分流元件理论上能将料流分成256 股,因而该螺杆的温度均匀性、组分均匀性、压力均匀性都非常好。

在加工高分子量聚乙烯时,由于其分子量较高,分子链之间缠结密度大,熔体粘度极高,临界剪切速率很低。在吹塑一些大型塑料桶与储槽、大型路障、吹塑托盘、汽车保险杆与油箱、大型航标主体、桌面板、工矿设备的零部件等都会用到高分子量的聚乙烯,因为高分子量聚乙烯与普通聚乙烯相比具有自润滑性、耐冲击、耐磨损、耐腐蚀、耐应力开裂、强度高等优点。

从图1 中可以看出该挤出机的机筒进料口部位采用沟槽结构,在这一部位上,采用双金属螺杆和双金属机筒可以明显提高耐磨性能1-2 倍以上。输送段螺纹增加一副螺纹(螺棱较主螺纹窄一些)形成双螺棱结构能有效改善磨损情况。螺杆的第二段采用分离型,且副螺纹具有一定的锥度,在整个分离段不存在死角位置,因此混入物料中的微小硬质颗粒可以顺利通过,大大提高螺杆的适应性。螺杆头部采用齿式分流元件,物料经过此处时经过12 次强烈剪切和混合,针对高分子量的聚乙烯能实现温度均匀、压力均匀、组分均匀。经实际挤出验证该挤出机同普通螺杆相比,产量提高了180%,塑化质量也大大提高。

采用这种特别设计的螺杆形式,塑化混炼性能得到较好的提高,特别是针对成分不明的回收塑料时,其混炼性能显著提高,在高填充,各种不同成分的回收塑料加工时体现出它的极大的优越性能。

挤出机的驱动装置主要由电动机(交流或直流)+联轴器(皮带)+减速箱组成。在挤出普通聚乙烯物料一般采用变频驱动交流电机,而在挤出高分子量聚乙烯物料时因其需要更大的扭矩而采用直流电动机驱动;近年来采用伺服电动机驱动已经成为较多的选择。

挤-注-压加工成型工艺中,如果加工的塑料是超高分子量聚乙烯或是PVC 系列的产品,可选择专用的双螺杆挤出机塑化系统,或者是专业设计的单螺杆挤出机塑化系统,目前为止,应用于不同超高分子量加工的单螺杆挤出机塑化系统和双螺杆挤出机塑化系统均已成熟,可根据加工产品的不同需求进行选择。应用于碳纤维回收塑料的双螺杆挤出机塑化系统近年来也有了新进展。

1.2 储料机头及注射系统

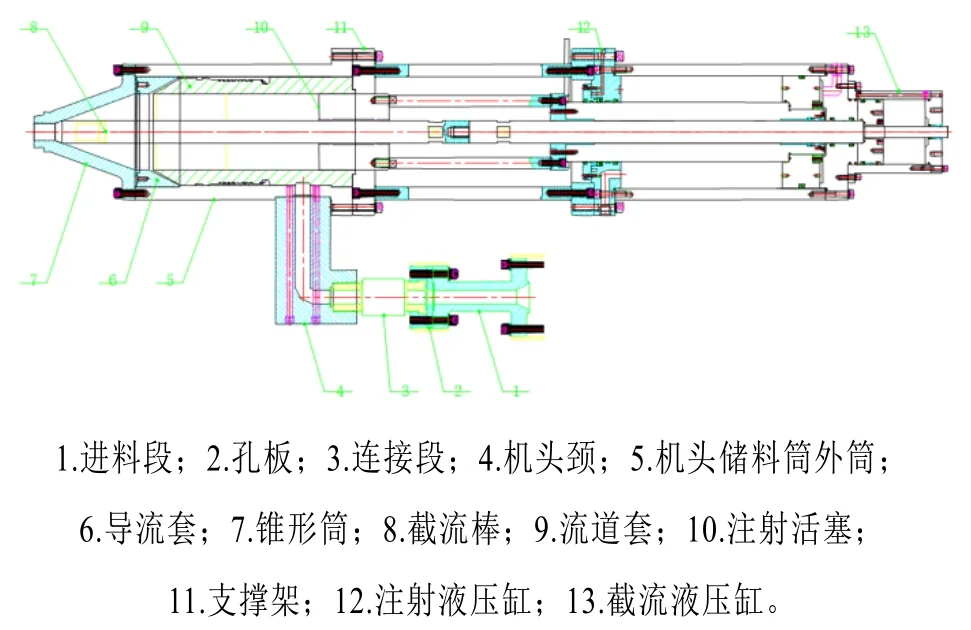

挤-注-压加工成型工艺应用的储料机头及注射系统有其自己的独特性能与特点,不同于中空吹塑的储料机头,也不同于注塑机的储料设计,与塑料管道、塑料型材的成型机头也是会有较大区别;需要专门设计与制造。介绍一种大型塑料制品挤-注-压加工成型工艺生产的塑料托盘的储料机头及注射系统。见图2。

图2 . 挤-注-压加工成型工艺的一种塑料托盘的储料机头

其工作原理是:塑料经过挤出机塑化挤出流经进料段,经过孔板过滤到机头颈进入机头的流道套,通过流道套与导流套之间的缝隙进入机头的环形储料腔中储存。当熔融塑料储料达到设定的要求,需要对模具内注射时,截流液压缸驱动截流棒后退,打开注射孔,注射液压缸的活塞带动注射活塞注射熔融塑料到模具之内,待熔融塑料充满模具型腔时;截流液压缸的活塞前行,带动截流棒关闭注射孔,同时注射液压缸也停止注射。此时,挤出机并没有停止工作,在继续向储料机头的储料腔中供料,确保下一个生产周期的原料需要。

储料机头的注射液压缸,截流液压缸的压力及速度的控制采用双比例阀控制,以达到相关的技术要求。储料量的控制采用位置电子尺采集信号,通过PLC 相关控制。挤出机对塑料原料的输出量的控制主要通过转速的控制来达到技术要求,并可与产品生产周期形成闭环控制,实现智能化生产。

1.3 合模机系统

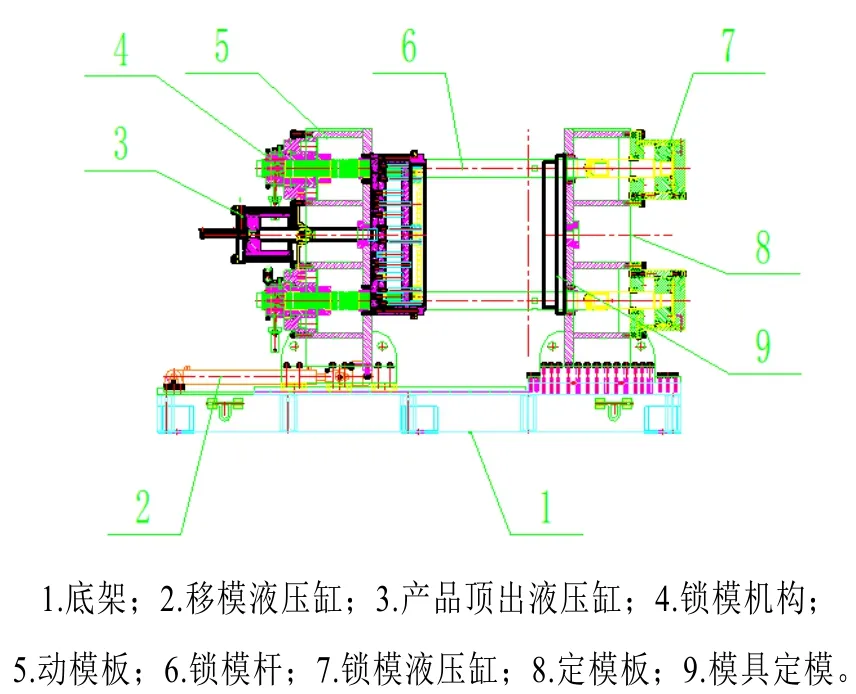

挤-注-压加工成型工艺的合模机系统非常类似于两板注塑机的两板合模机系统。但是因为工作模式的差别,其动作的控制方式上与常规的注塑机会有一些不同。主要体现在挤-注-压加工成型工艺的合模机系统开始工作时,其模具是处于一个预合模状态,与合模到位还有一个可适当调节的距离;这个距离的大小主要按照产品加工的不同进行适当的设定。有可能需要在1~10mm 之间进行调节。介绍一种卧式超大型的两板合模机系统,见图3。

图3 . 一种卧式超大型合模机系统

这种超大型卧式合模机系统的主要工作原理是:底架用于支撑上面的动模板与定模板以及移模液压缸等,在安装动模板一侧的两边安装有直线导轨,可供动模板移动用,同时,中间位置安装有移模液压缸,可推动动模板移动。模具的锁模主要由锁模机构,锁模液压缸,锁模杆的配合来完成锁模动作。产品的顶出由产品顶出液压缸操作完成。

这种超大型卧式合模机系统主要可用于生产塑料托盘,大型包装桶,大型容器包装箱等大型,超大型塑料制品的生产。也可用于其他一些大型、超大型高强度塑料工程件的生产。

1.4 塑料制品及成型模具

挤-注-压加工成型工艺可生产的塑料制品种类、品种很多,对于一些特种场合及特别环境下需要高强度塑料制品的生产来说,这种加工成型工艺生产出的塑料制品具有独特的产品优势,值得深入研究。在回收塑料的应用领域,这种加工成型工艺生产的产品具有较大的技术优势和市场竞争优势。介绍一种挤-注-压加工成型工艺生产的塑料托盘。见图4。

图4 . 一种挤-注-压加工成型工艺生产的塑料托盘

这种塑料托盘主要有上板和下板组成,其上板与下板内部均可内置方形钢管,生产过程中,熔融塑料与方形钢管紧密融合,其产品的整体物理力学性能大幅提高,根据工作需要,可在大型冻库,食品、饮品生产线,高层立体仓库稳定运行,是许多其他托盘的升级换代产品。

其加工成型模具的结构类似于注塑模具,但是具有一些不同的特点,即不但需要满足熔融塑料注塑的需要,还要满足熔融塑料压制的需要,所以这种加工模具的刚度与强度有其独特的技术要求,以适应于这种新的加工工艺。在熔融塑料的注塑腔需要配置合适的热流道注塑装置,以确保注塑的稳定和连续性。

2. 挤-注-压加工成型工艺的塑料制品的独特性能与应用前景

塑料制品的挤-注-压加工成型工艺研究是近几年才出现的新的工艺,在许多方面还有很多知识需要进行理论上的深入研究与探讨,在实际的产品研发方面也会有很多相关的设计与制造方面需要进行深入的研究,目前在很多方面还没有形成可供参考的设计理论与实物的参考,塑料制品加工成型方面的工程师在这个方面的工作大有可为,值得去努力开创。

从近几年的一些具体研究来看,在某一些特殊的行业或者说特别的塑料制品应用场所,采用这种挤-注-压加工成型工艺生产的塑料制品具有其独特的优势,如产品的密实度高,与镶件的结合力强,具有高强度、高刚度、耐候性优良、长寿命等特点。可以使某一些特别的产品既具有金属材料的特性又具有塑料制品轻便的特性,在某些特别的应用场所具有较好的产品优势。

从回收塑料的应用前景来看,采用这种加工成型工艺来进行回收塑料的大型、超大型塑料制品的加工,可大量的消耗废塑料的存量,制成可大量应用的回收塑料的制品。如:各种小型、中型、大型的塑料船艇,塑料托盘,城市建设的各种下水井及盖,大型、超大型城市地下工程的大型、超大型结构件,特殊场所建筑物应用的防撞、防爆、阻燃结构砖块及材料等等,随着对这种加工成型工艺的广泛开展和制品的不断研发,其加工的产品应用将更为广泛,值得人们的期待。