定向孔抽采特性对布孔参数响应变化规律研究

2024-01-06金元甲张亚洲马钱钱

金元甲,马 凯,张亚洲,马钱钱

(1.山西天地王坡煤业有限公司,山西 晋城 048021; 2.中煤科工集团重庆研究院有限公司,重庆 400037;3.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

随着煤矿瓦斯治理技术的不断进步,定向钻孔预抽煤层瓦斯技术日趋成熟。由于定向钻孔具有钻进较深、钻孔轨迹可控等优势,定向钻进工艺在各大煤矿已成为预抽钻孔施工首选方式。近年来,许多学者针对钻具优化设计、钻孔施工工艺改进、钻孔抽采工艺参数及抽采效果等方面进行了诸多研究[1-9]。温英明等开展了中深孔定向钻进技术及分支孔应用研究,综合考察了定向钻孔保直性、纠偏能力、开分支能力等相关指标,确定了顶板高位钻孔开分支实现“以孔代巷”治理采空区瓦斯的方案[10];李炎涛等利用COMOSOL数值模拟软件开展了定向长钻孔合理布置间距的研究,对不同抽采负压下的钻孔间距进行了试验研究,并确定了合理的布孔间距和负压[11];许超等开展了煤矿井下大盘区瓦斯抽采定向钻进技术与装备研究,提出了以顺煤层超长定向钻孔组覆盖整个工作面,对矿井大盘区瓦斯进行采前预抽的区域瓦斯治理新模式,并介绍了顺煤层超长定向钻孔成孔的五大关键技术[12];马赞等开展了负角度定向长钻孔瓦斯抽采完孔工艺研究,针对负角度(下向孔)长钻孔护孔与未护孔抽采效果进行了考察,结果表明钻孔服务时间较长时,在未及时排出钻孔积水的前提下,采取护孔工艺能够有效提高下行孔抽采效果[13];董洪波等开展了煤矿井下定向钻进防串孔方法及应用研究,提出一种基于双目标孪生支持向量机的煤矿井下定向钻孔施工防串孔方法,并通过井下定向钻孔试验进行了验证[14];王鲜等开展了超长定向钻孔滑动钻进减阻技术及其应用研究,针对煤矿井下近水平深孔条件下,滑动定向钻进时钻进阻力大、钻进效率低、钻孔深度受限等问题,研究形成了滑动钻进减阻技术[15];刘飞等开展了顺煤层超长定向钻孔钻压传递规律研究,结果表明滑动定向钻进给进压力随钻孔深度呈指数增加关系,钻孔排渣效率、钻具摩擦阻力等与泥浆泵压、泵量呈正相关关系[16]。与普通钻孔相比较,目前关于定向钻孔布孔参数与抽采特性关系的研究相对较少。但对于煤层瓦斯抽采效果而言,定向钻孔抽采特性是保障钻孔设计和抽采效果的基础[17-18],因此,进行定向孔抽采特性对布孔参数响应变化规律研究是不可或缺的,可以为后期钻孔设计提供依据,为保障抽采效果奠定基础。

1 数值模型建立

1.1 数值计算控制方程

井下钻孔预抽本煤层瓦斯时,假设煤层中瓦斯从煤层裂隙流向钻孔空间符合达西渗流定律,瓦斯从煤体孔隙中解吸再向裂隙扩散过程符合菲克扩散定律。因此,根据达西渗流定律和菲克扩散定律,考虑煤层瓦斯压力及煤岩体应力变化对煤体孔隙率的影响,同时考虑Klikenberg效应,得到如下耦合控制方程[19-20]。其中,式(1)为本煤层钻孔抽采瓦斯渗流场方程,式(2)、式(3)为钻孔预抽瓦斯过程中渗透率和孔隙率耦合方程,式(4)为井下钻孔预抽过程中煤层变形场控制方程。

(1)

(2)

(3)

(4)

式中:a为煤体吸附饱和状态最大吸附量,m3/kg;p为瓦斯压力,MPa;εV为体积应变;b为煤体吸附常数,MPa-1;c为煤体校正参数,kg/m3;pn为标准大气压,Pa;φ为煤体孔隙率;ks为煤体骨架模量;k为煤层渗透率,m2;μ为煤层瓦斯动力黏度系数,Pa·s;m为Klikenberg系数,Pa;Δp为压差,Pa;k0为煤层原始渗透率,m2;φ0为煤体初始孔隙率;ν为煤体泊松比;λ、G为拉梅常数;Fi为体积力,N。

1.2 几何模型

根据上述控制方程和山西王坡煤矿实际条件,确定几何计算模型,计算区域煤体尺寸参数(煤层厚度×走向长度×倾向长度)为5.5 m×100 m×400 m。数值计算钻孔类型为本煤层定向长钻孔,主要考察定向钻孔找平段深度为250 m瓦斯扩散—渗流规律,分3种类型,分别为1个分支孔、2个分支孔及3个分支孔类型;数值计算抽采时间按照12个月考虑,抽采负压为13 kPa。计算模型基本参数见表1。

表1 计算模型基本参数

1.3 初始条件和边界条件

2)应力边界条件:煤层顶部边界承受上覆岩层的应力为15 MPa。

3)位移边界条件:煤层下部边界及两侧边界为固定约束条件。

2 数值计算结果与分析

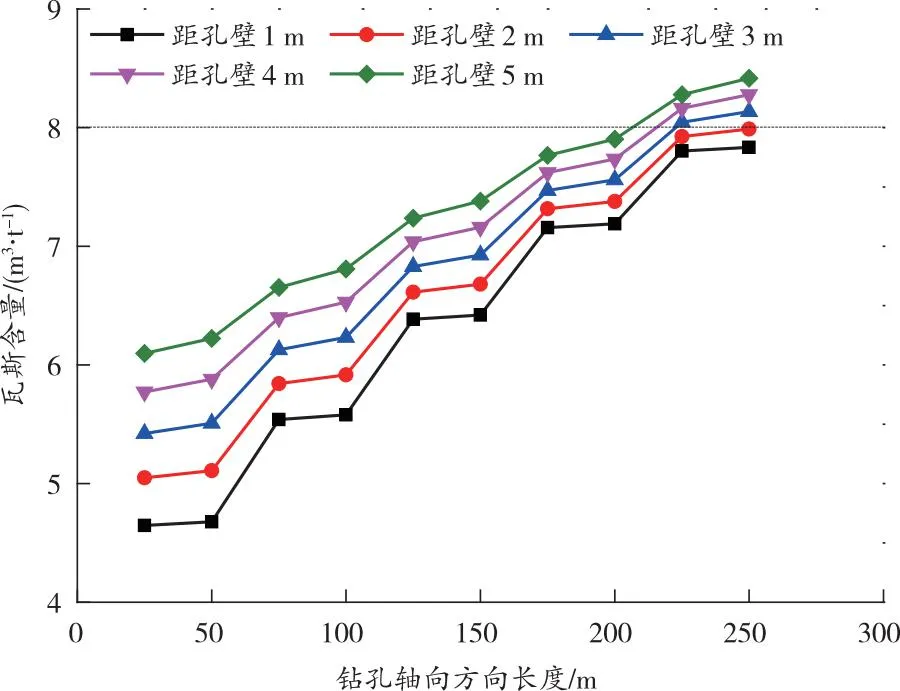

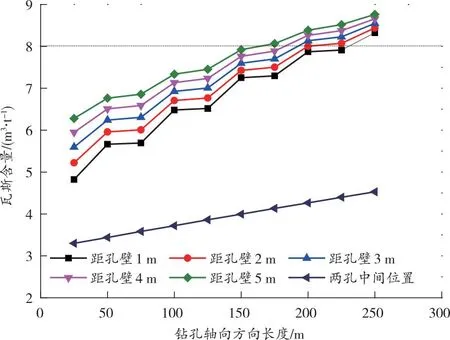

1个分支孔、2个分支孔及3个分支孔抽采12个月煤体瓦斯含量分布如图1~3所示,煤体不同位置瓦斯含量变化规律如图4~6所示。

图1 1个分支孔抽采12个月瓦斯含量分布云图

图2 2个分支孔抽采12个月瓦斯含量分布云图

图3 3个分支孔抽采12个月瓦斯含量分布云图

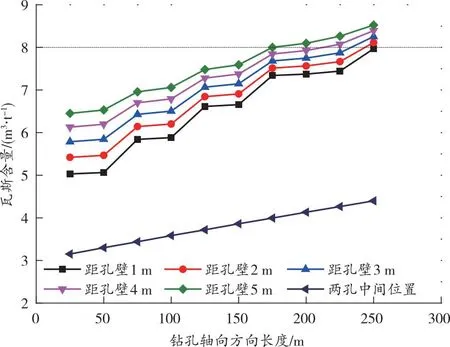

图4 1个分支孔抽采12个月煤体不同位置

由图1~3可知,定向长钻孔抽采过程中对煤体影响范围呈圆台状,随定向钻孔分支数量增多,钻孔孔底段影响范围依次增大。由图4~6可知,钻孔间距控制在5 m时,在钻孔轴向200 m范围(钻孔深度方向)、钻孔径向2.5 m范围(煤体距孔壁方向)内基本均可保证钻孔覆盖区域残余瓦斯含量在8 m3/t以下。由图5和6可知,相邻两钻孔中间区域残余瓦斯含量不超过5 m3/t。综上分析可知,抽采时间为12个月时,井下工业性试验钻孔间距应控制在5 m。

图5 2个分支孔抽采12个月煤体不同位置

图6 3个分支孔抽采12个月煤体不同位置瓦斯含量变化规律

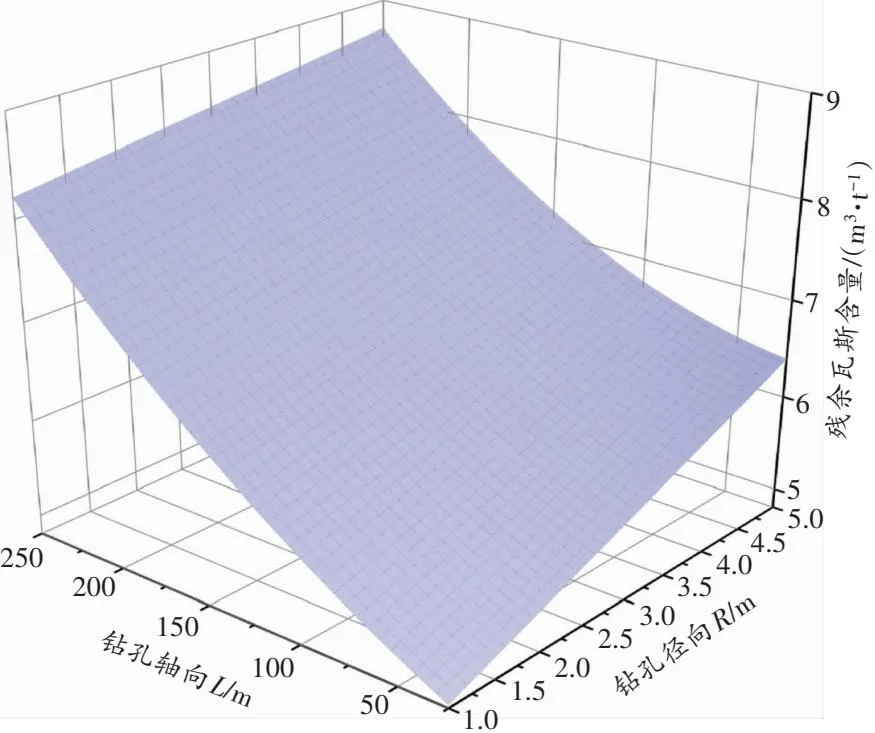

3 钻孔控制区域瓦斯含量变化耦合模型

图7为抽采时间12个月时残余瓦斯含量沿钻孔轴向、径向分布三维图。结合图1~3相关数据,对图7进行分析可知,定向钻孔抽采过程中煤体残余瓦斯含量沿钻孔有效影响空间呈对称式分布规律。具体为径向任一截面沿中心点向外呈线性衰减,轴向任一截面沿中心向外呈线性衰减。

图7 抽采时间12个月时残余瓦斯含量沿钻孔轴向、径向分布三维图

将残余瓦斯含量沿钻孔轴向、径向变化整体考虑,从而得到钻孔抽采12个月时控制区域煤体残余瓦斯含量随钻孔轴向、径向耦合变化计算模型(见式(5))。将该模型进一步推论可得不同抽采时间钻孔控制区域残余瓦斯含量与有效影响范围内空间位置耦合模型(见式(6))。利用式(6)在选定2个轴向位置分别测定2个径向位置瓦斯含量(4个已知条件),即可获得对应抽采时间下钻孔控制区域瓦斯含量计算模型。

WCY=0.44e-0.005LR+4.16e0.003L,

R≥1 m,L≥20 m

(5)

WCY=α1e-β1LR+α2eβ2L,

R≥1 m,L≥20 m

(6)

式中:WCY为残余瓦斯含量,m3/t;R为钻孔径向影响长度,m;L为钻孔轴向影响长度,m;α1、α2、β1、β2为不同抽采参数下的影响因子。

上述4个已知条件具体获取方式:在钻孔轴向位置L1=X1处,分别测定对应径向位置RL1-1=R1处残余瓦斯含量WCY1=w1及RL1-2=R2处残余瓦斯含量WCY2=w2;在钻孔轴向位置L2=X2处,分别测定对应径向位置RL2-3=R3处残余瓦斯含量WCY3=w3及RL2-4=R4处残余瓦斯含量WCY4=w4。最终可得(L1,RL1-1,WCY1)、(L1,RL1-2,WCY2)、(L2,RL2-3,WCY3)及(L2,RL2-4,WCY4)4个已知条件。

4 井下工业性试验

4.1 试验地点概况

井下工业性试验在王坡煤矿3304工作面开展,试验区域煤层平均厚度为5.5 m,煤层倾角2°~10°,平均倾角6°,煤层连续性较好,无明显地质构造,原煤瓦斯含量为10~12 m3/t。

4.2 抽采数据数学拟合

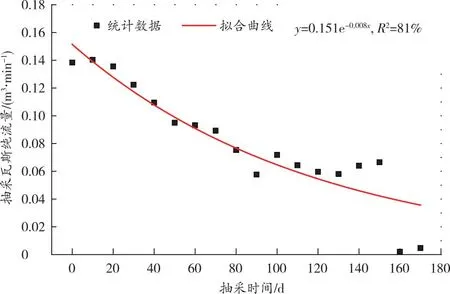

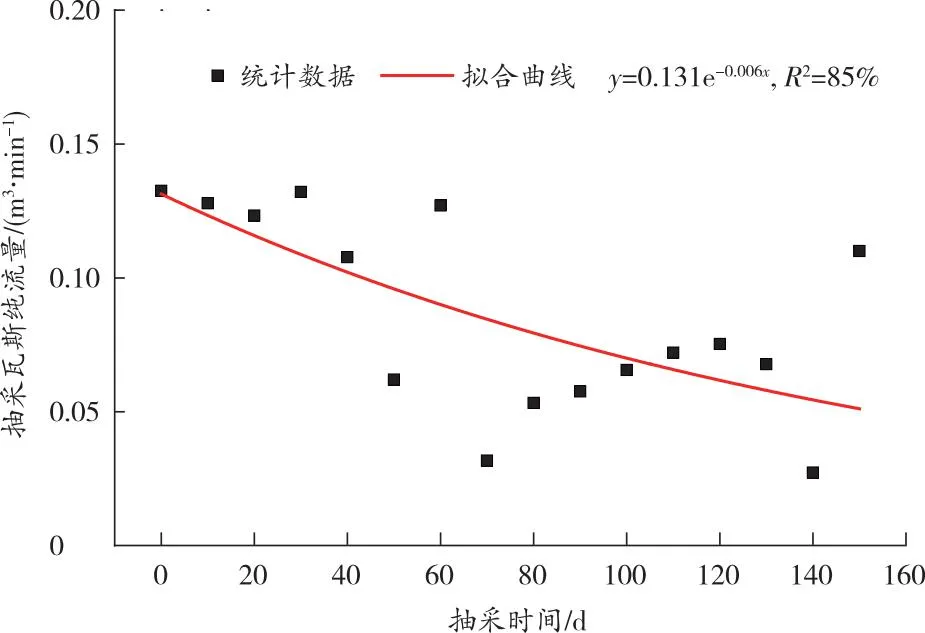

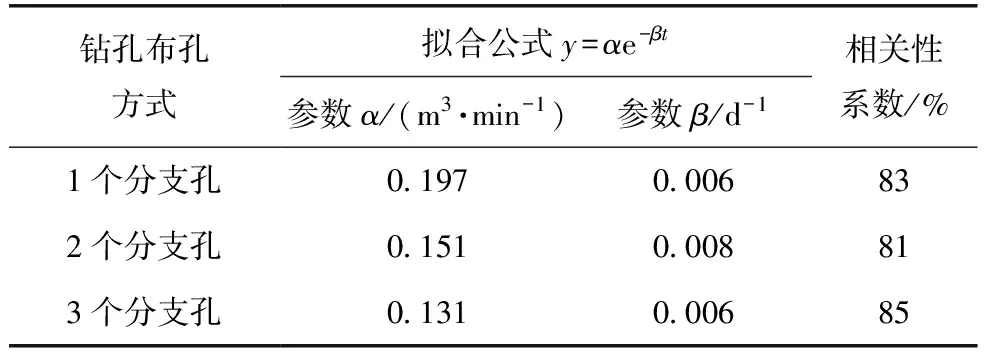

结合数值计算确定的相关参数,在井下施工不同布置方式钻孔对抽采瓦斯量进行考察。钻孔深度为250 m,不同布置方式钻孔终孔间距均为5 m。1个分支孔、2个分支孔及3个分支孔瓦斯抽采量统计数据及拟合曲线如图8~10所示;不同布孔方式下拟合结果参数见表2。

图9 2个分支孔抽采瓦斯量统计数据和拟合曲线

图10 3个分支孔抽采瓦斯量统计数据和拟合曲线

表2 不同布孔方式下拟合结果参数

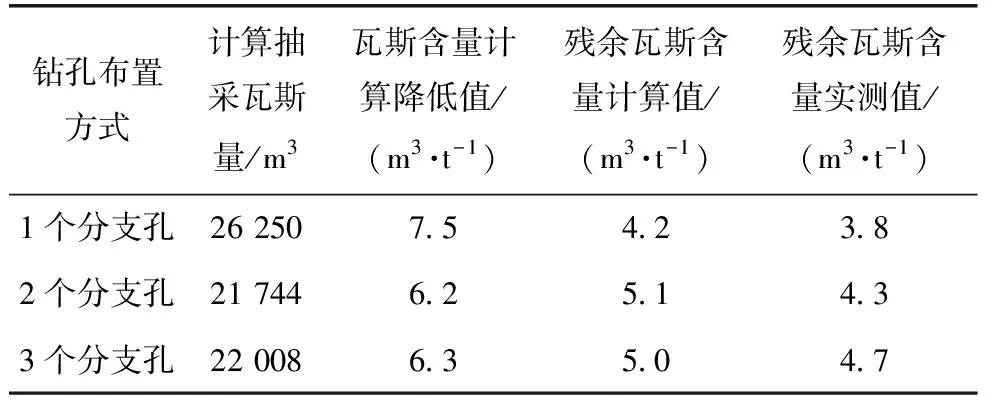

4.3 不同布孔方式抽采瓦斯量计算

利用式(6)及式(7)对不同布孔方式抽采效果进行计算,分别得到预抽时间内抽采瓦斯总量和残余瓦斯含量。不同布孔方式下的抽采瓦斯量计算结果及钻孔控制范围瓦斯含量见表3。

表3 抽采瓦斯量计算结果及钻孔控制范围的瓦斯含量

(7)

由井下试验结果可知:数值计算规律基本与井下试验结果相印证。钻孔布置方式是影响抽采效果的基本因素。钻孔抽采效果与开分支情况直接相关,抽采时间相同时,单孔抽采瓦斯量随分支数量增加而减少。在抽采负压一定情况下,定向钻孔开2个分支孔抽采效果较好,控制范围内瓦斯含量降幅最大。通过对比实测瓦斯含量和模型计算瓦斯含量可知,计算值和实测值吻合度较高。

5 结论

1)钻孔抽采瓦斯量沿孔轴线方向非均匀分布。定向长钻孔抽采效果沿孔轴线方向呈递减趋势,整体影响范围呈圆台状。

2)分支孔数量与钻孔瓦斯抽采效果直接相关。抽采负压一定情况下,定向钻孔开2个分支孔抽采效果较好,控制范围内瓦斯含量降幅最大。

3)建立了钻孔控制区域残余瓦斯含量与钻孔轴向、径向变化耦合模型,模型计算值与实测值吻合度较高。