燃煤机组尾部烟道三氧化硫脱除数值模拟研究

2024-01-06刘宏芳吴贤豪张光学陈子越余文南

刘宏芳,吴贤豪,张光学,陈子越,余文南

(1.浙江浙能电力股份有限公司,浙江 杭州 310000; 2.浙江浙能技术研究院有限公司,浙江 杭州 311121;3.中国计量大学 能源工程研究所,浙江 杭州 310018; 4.杭州全信科技有限公司,浙江 杭州 310000)

近年来,随着我国大力推进社会主义生态文明建设,各类环境问题逐渐成为社会的焦点议题。造成各类环境问题的因素众多,煤的开采及燃烧是其中一个主要因素。煤炭在开采和运输过程中会产生大量煤尘,不仅危害作业人员的健康,还会对周边环境造成一定影响[1]。同时,煤在燃烧过程中会产生大量污染物[2],在这些污染物中,不仅有氮氧化物NOx,还有一定量的SO3[3]。早期燃煤烟气中的SO3浓度较低,一直不为人们所重视。但随着选择性催化还原脱硝技术(Selective Catalytic Reduction,SCR)的普及,燃煤烟气中的SO3浓度大幅增高,使得SO3的危害不容忽视[4]。SO3作为一种危害极大的污染物,会凝结为腐蚀性极强的硫酸,对燃煤电厂附近的建筑造成损害,而且一旦被人体吸入,还会对人体呼吸系统造成较大伤害[5]。此外,SO3还会对电厂的日常运行带来诸多不利影响,是造成低温腐蚀和催化剂失活的主要因素[6-7]。

目前,国内外燃煤电厂通常采用炉内掺烧石灰石、湿法脱硫、湿式静电除尘和碱性吸收剂喷射等技术脱除煤燃烧过程中产生的SO3。炉内掺烧石灰石的技术原理是在燃烧中降低SO3的生成量,虽然该技术应用成本较低,但会影响锅炉效率,因此主要应用在高硫煤机组[8];湿法脱硫技术是在脱除烟气中SO2的同时,协同脱除一部分SO3,但SO3脱除效率一般不高于50%[9];湿式静电除尘技术对SO3脱除效率较高,但因布置在脱硫塔后部,虽然可以保证最终烟气清洁排放,但是无法消除SO3对前端脱硝装置、空气预热器等设备的危害[10]。此外,随着除尘技术的发展,将神经网络等新技术与除尘器进行结合,有望弥补现有除尘技术的不足,但仍需要研发时间[11]。碱性吸收剂喷射技术是一种专用于脱除燃煤烟气中SO3的新技术,喷枪常布置在燃煤锅炉后端温度为120~400 ℃的烟道段内,并可在烟道各个位置喷射,具有较强的适应性,有望在未来成为主流的脱硫技术[12]。

碱性吸收剂喷射脱除SO3技术通过喷枪将碱性吸收剂喷入烟道中,利用酸碱中和原理,实现对烟气中SO3的脱除[13]。该技术一经问世,便引发了许多学者的研究兴趣。Steward等[14]将金属氧化物作为碱性吸收剂,获得了良好的脱除效果,验证了这一技术的可行性;Wang等[15]研究发现在实际锅炉烟道温度范围内,碱性吸收剂对SO3的脱除效率显著,为该技术的工程应用提供了重要依据;Galloway等[16]使用多种碱性吸收剂对SO3进行脱除,得出相应的反应顺序,为碱性吸收剂的选择提供了依据;Zheng等[17]研究了不同碱性吸收剂在各种条件下对SO3脱除效率的影响,为该技术走向实际工程应用迈出了关键一步;秦刚华等[18]以自制多孔碳酸钙CaCO3为碱性吸收剂,脱硫效果明显,为碱性吸收剂的选择提供了新思路;陈朋[19]发现碱性吸收剂喷入燃煤机组后,燃煤机组的热效率得到提升,为该技术的工程应用提供了参考。此外,徐绍平等[20]发现Na2CO3溶液对SO3的脱除效率高达85%以上,且对脱硝催化剂的影响很小,使Na2CO3溶液成为碱性吸收剂的较佳选择之一。

虽然碱性吸收剂喷射脱除SO3技术在SO3排放控制领域具有良好的应用前景,但大多数研究仅停留在实验室简单气氛下,中间试验很少[21]。为进行SO3脱除系统的优化设计并为实际工程应用制订合理的运行策略,需要掌握碱性吸收剂吸收烟气中SO3的基本特性,以及各项参数对SO3脱除效率的影响规律。笔者通过深入的理论分析后,以Na2CO3溶液为碱性吸收剂,建立碱性吸收剂溶液吸收烟气中SO3多相流全过程反应的数值模型;通过该模型,研究碱性吸收剂溶液吸收烟气中SO3的物理和化学过程,并获得各项参数对SO3脱除效率的影响,为SO3湿法脱除系统的设计及运行提供理论指导。

1 模拟对象及数值模型

1.1 模拟对象概述

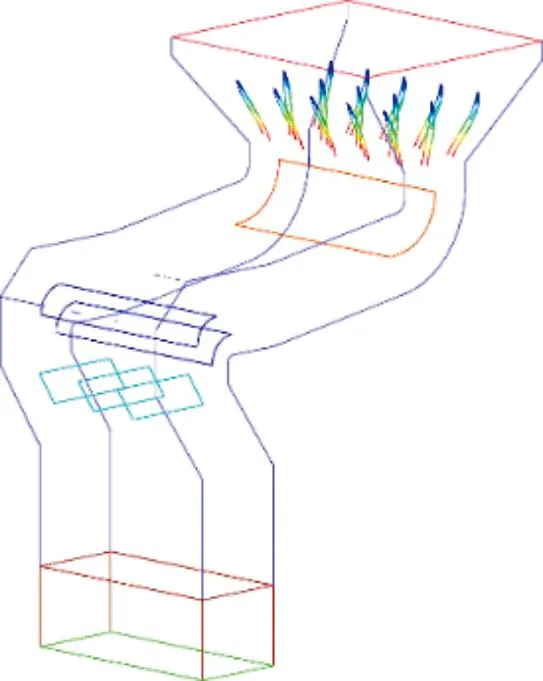

以浙能长兴电厂330 MW燃煤机组为研究对象,燃煤锅炉为亚临界参数汽包炉,采用自然循环、一次中间再热、单炉膛、前后墙对冲燃烧方式。机组配套有选择性催化还原系统,配置2个SCR反应器,脱硝后烟气接入空气预热器。此外,由于SCR反应器对SO2转化成SO3具有催化作用,所以烟气的SO3浓度会在经过SCR反应器后显著升高,而空气预热器较易发生硫酸盐堵塞,因此在SCR反应器下游、空气预热器上游的尾部烟道喷射碱性吸收剂是较为理想的方法[22]。以燃煤机组尾部烟道为计算区域开展数值模拟,其几何模型如图1所示,其中有3个弯头,每个弯头均布置导流板。

图1 燃煤机组尾部烟道几何模型示意图

1.2 多相流反应数值模型

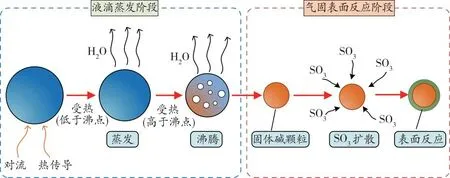

建立一种全新的碱性吸收剂溶液喷雾吸收SO3多相流反应数值模型,其涵盖了碱性吸收剂溶液雾滴在烟道中蒸发、沸腾、干化、扩散、吸附及表面气固反应的全过程,如图2所示。

图2 碱性吸收剂溶液吸收SO3多相流反应数值模型

当碱性吸收剂溶液雾滴喷入烟道时,在高温烟气的对流及热传导作用下,细小的液滴急剧升温。单个液滴的能量平衡方程如下:

mpcpdTp/dt=hAp(T∞-Tp)-hfgdmp/dt+

(1)

当液滴温度未达到沸点时,首先发生蒸发,液滴中的水分转化为气相进入烟气。假设液滴受梯度扩散的控制,液滴蒸气进入气相的通量与液滴表面和本体气体的蒸气质量浓度差异有关,传质方程如下:

Ni=kc(ρi,s-ρi,∞)

(2)

式中:Ni为蒸气摩尔通量,mol/s;kc为传质系数,kg/(m2·s);ρi,s为液滴表面的蒸气质量浓度,mg/m3;ρi,∞为烟气中的蒸气质量浓度,mg/m3。

当液滴达到当地气压下对应的饱和温度(沸点)时,并且颗粒仍然含有可以蒸发的水分时,产生对流沸腾,此时的传质方程如下:

d(dp)/dt=2k∞(2+0.6Re1/2Pr1/3)ln[1+cp∞(T∞-

Tp)/hfg]/(ρpcp∞dp)

(3)

式中:k∞为烟气的导热系数,W/(m·K);Re为烟气的雷诺数;Pr为烟气的普朗特数;cp∞为烟气比热容,J/(kg·K);ρp为液滴密度,kg/m3。

水分全部蒸发后,形成由碱性吸收剂组成的多孔固相颗粒。此时进入固相反应阶段,首先是碱性颗粒附近的SO3通过扩散到达固相碱性颗粒表面,扩散过程由Fick扩散及对流过程决定,控制方程如下:

∂(ρYi)/∂t+·(ρvYi)=-·Ji+Ri+Si

(4)

式中:Yi为某化学组分i的质量比例,如SO3;v为速度矢量,m/s;Ji为扩散项;Ri为化学反应产生的源项;Si为其他源项。

对于湍流过程,扩散项Ji的表达式如下:

Ji=-(ρDi,m+μt/Sct)Yi-Di,TT/T

(5)

式中:Di,m、Di,T为湍流扩散率,m2/s;μt为湍流黏度,Pa·s;Sct为湍流施密特数。

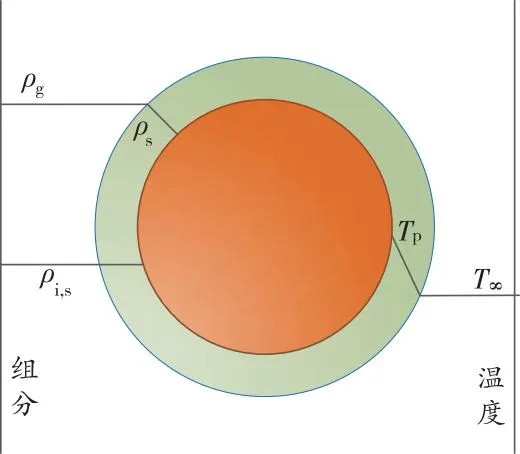

由于质量守恒,因此颗粒表面反应程度R由扩散吸附速率和表面反应速率共同决定,且两者相等,即:

R=D0(ρg-ρs)=Rc(ρs)N

(6)

式中:D0为表观扩散系数,m2/s;ρg、ρs分别为烟气和颗粒表面SO3质量浓度,mg/m3;Rc为表面反应速率,g/(cm2·s);N为反应级数。

单个固相碱性颗粒表面反应数值模型如图3所示。

图3 单个固相碱性颗粒表面反应数值模型

颗粒表面物质消耗率Rj,r由以下公式计算:

Rj,r=ApηrYjR

(7)

Rj,r=(pn-Rj,r/D0,r)NRkin,r

(8)

式中:ηr为有效性因子;Yj为j组分在颗粒表面的质量分数;R为摩尔气体常数,取8.314 J/(mol·K);pn为气相物质的体积分压,Pa;D0,r为反应扩散速率系数,m2/s;Rkin,r为反应的动力学速率,mol/(L·s)。

采用阿雷尼乌斯定律计算Rkin,r:

Rkin,r=ApTpβre-(Er/RTp)

(9)

式中:βr为频率因子;Er为活化能,kJ/mol。

对于不同的碱性吸收剂,表面反应的具体形式不同,例如,Na2CO3颗粒吸收SO3时的反应如下:

(10)

1.3 喷枪系统设计

喷枪系统是影响SO3脱除效率的一个重要因素[23]。只有选择合适的喷枪数量与布置位置,才能保证吸收剂与烟气良好混合,确保SO3的脱除效率。研究了5种不同的喷枪系统布置方式:

1)喷枪布置于紧靠SCR反应器出口,位于第一个弯头上游,共3支喷枪,每支喷枪1个喷头。

2)喷枪布置于紧靠SCR反应器出口,位于第一个弯头上游,共5支喷枪,每支喷枪3个喷头,共计15个喷头。

3)喷枪布置于第一个弯头下游,紧靠着导流板,共3支喷枪,每支喷枪1个喷头。

4)喷枪布置于第一个弯头下游,紧靠着导流板,共5支喷枪,每支喷枪1个喷头。

5)喷枪布置于第一个弯头下游,位于导流板的上下两侧,共6支喷枪,每支喷枪1个喷头。

5种布置方式的喷射位置及喷枪布置方式如图4所示。

为了对数值模拟的准确性进行验证,在浙能长兴电厂330 MW机组上进行试验,采用Na2CO3溶液为SO3脱除剂。

2 仿真结果与分析

2.1 碱性吸收剂溶液吸收烟气中SO3的基本特性

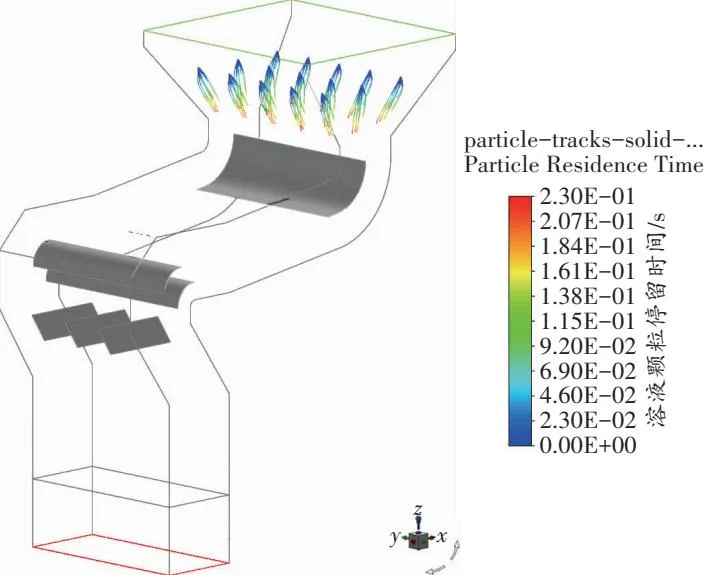

数值模拟采用Ansys Fluent 2019R3平台完成。以锅炉100%负荷为典型计算工况,总烟气量为1 003 000 m3/h(标准状态下,以下类同)、SCR反应器后部SO3的质量浓度为46 mg/m3、Na2CO3与SO3摩尔比(n(Na2CO3)∶n(SO3))为2.0、Na2CO3的质量浓度为100 g/L时,碱性吸收剂溶液颗粒喷入尾部烟道后的轨迹如图5所示。

(a)液相

从图5(a)可以看出,颗粒在尾部烟道中的状态以固相为主,处于液相状态的时间极短,最大只有0.23 s。也就是说,虽然碱性吸收剂以液相状态喷入烟道,但由于急剧的高温闪蒸作用,实际上其在烟道内主要的存在形式仍为固相颗粒。由图5(b)可以看出,固相颗粒在烟道中的停留时间长达3 s左右,固相时的轨迹远长于液相时的轨迹。而当碱性吸收剂溶液颗粒处于液相状态时,颗粒未与烟道及导流板发生撞击,没有液滴贴壁情况,这就避免了碱性物质在烟道内壁及导流板表面发生沉积和腐蚀,保证了喷射系统的安全性。

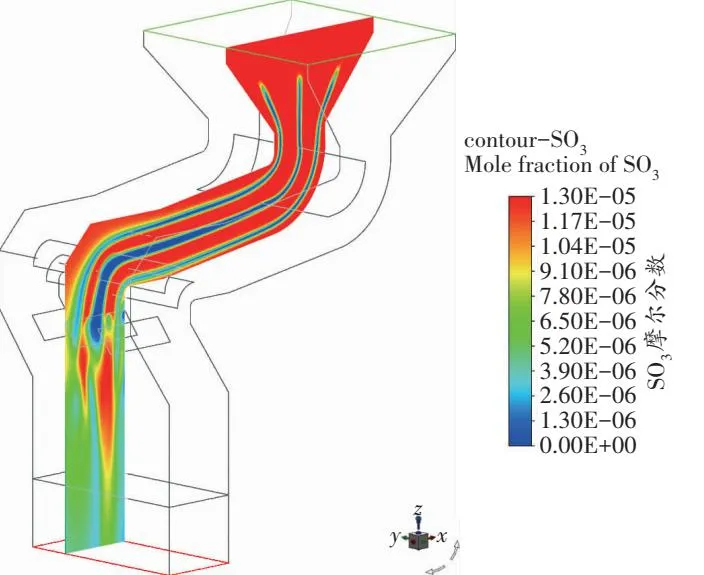

烟道截面上的烟气中SO3摩尔分数分布云图如图6所示。在吸收剂溶液颗粒喷入的初期,SO3被迅速脱除,但是范围较小,仅限于颗粒轨迹附近;在后期,随着未反应的SO3逐步扩散至吸收剂溶液颗粒附近,烟道中更大范围的SO3被脱除。从图6中不难看出,前期SO3脱除效果较好,部分区域的SO3摩尔分数降低至0左右,但是范围很小,仅限于颗粒轨迹附近;随着停留时间的增加,未反应的SO3逐步扩散至吸收剂颗粒附近,烟道中更大范围的SO3被脱除。这也表明碱性吸收剂脱除SO3的过程需要2个方面的要素:一个是吸收剂液滴应尽量分散至烟气中;另一个是应有足够的停留时间用于颗粒分散、SO3扩散及化学反应。

(a)中间剖面分布

2.2 摩尔比对SO3脱除效率的影响

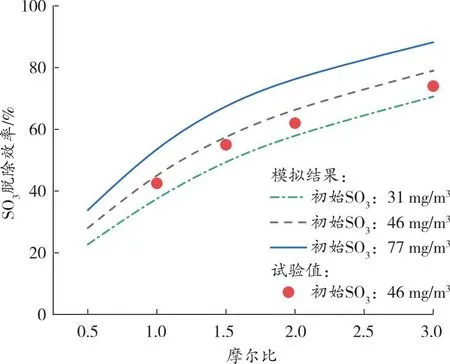

Na2CO3与SO3摩尔比(简称“摩尔比”)越高,SO3的脱除效率越高,燃煤机组运行越安全,但运行成本也会显著增高。不同SO3初始质量浓度时的摩尔比对SO3脱除效率的影响如图7所示。

图7 不同SO3初始质量浓度时的摩尔比对SO3脱除效率的影响

由图7可见,SO3脱除效率与摩尔比之间并非线性相关,当摩尔比较小时,增大摩尔比对提高SO3脱除效率帮助较大,而当摩尔比已经较高时,进一步增大摩尔比对提高SO3脱除效率的影响减小。试验中,初始SO3质量浓度为46 mg/m3,试验结果与模拟值比较吻合,表明数值模拟的准确性较高。

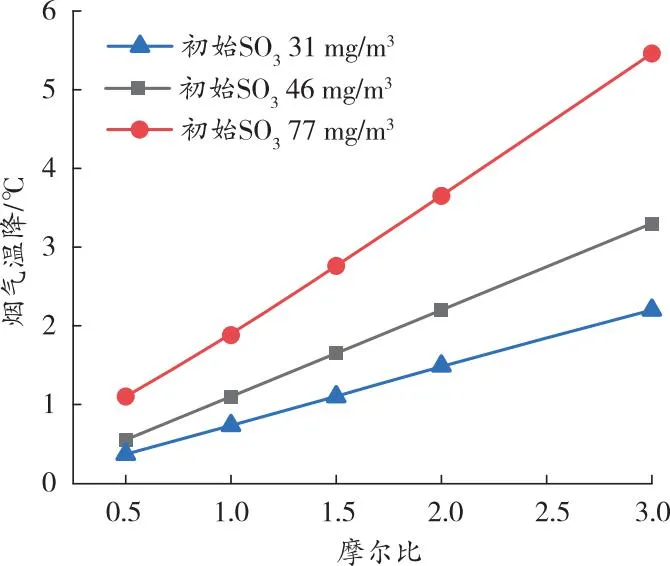

摩尔比对烟气温降的影响如图8所示。由于烟气温降主要受碱液总量的影响,SO3脱除化学反应产生的热效应几乎可以忽略不计,因此烟气温降基本上都与摩尔比呈线性增长关系。

图8 摩尔比对烟气温降的影响

2.3 碱液质量浓度对SO3脱除效率的影响

碱液质量浓度是设计时需要考虑的问题。若碱液质量浓度较低,就会导致喷入烟道中的液体流量过大,降低空气预热器入口温度,对锅炉效率有一定的影响;若碱液质量浓度较高,则一方面每支喷枪流量过小,喷枪不易选型,另一方面冬季低温时碱性溶液有饱和析出的风险。

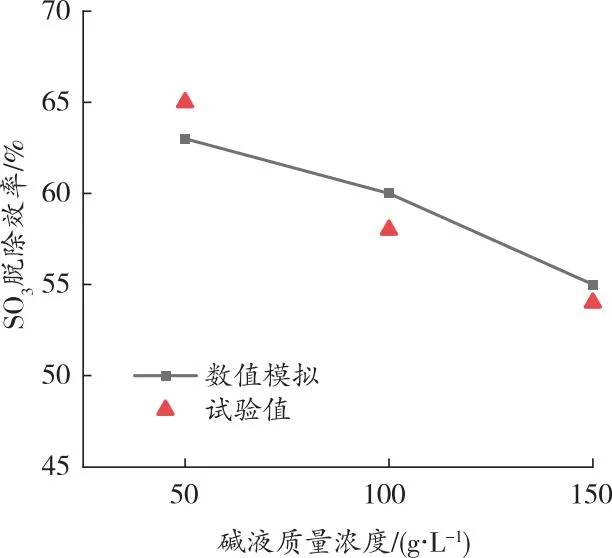

不同碱液质量浓度对SO3脱除效率及烟气温降的影响模拟结果如图9所示。

(a)对SO3脱除效率的影响

由图9(a)可见,当Na2CO3的质量浓度由50 g/L提高至100 g/L时,SO3脱除效率有一定程度的降低,但是降幅不大,进一步提高碱液质量浓度时,脱除效率下降比较明显。从试验结果对比来看,数值模拟结果具有较高的准确性。由图9(b)可见,碱液质量浓度降低时,温降增大,尤其是碱液质量浓度从100 g/L降低至50 g/L时,烟气的温降比较明显。综合这两方面因素,Na2CO3的质量浓度为100 g/L比较合理。

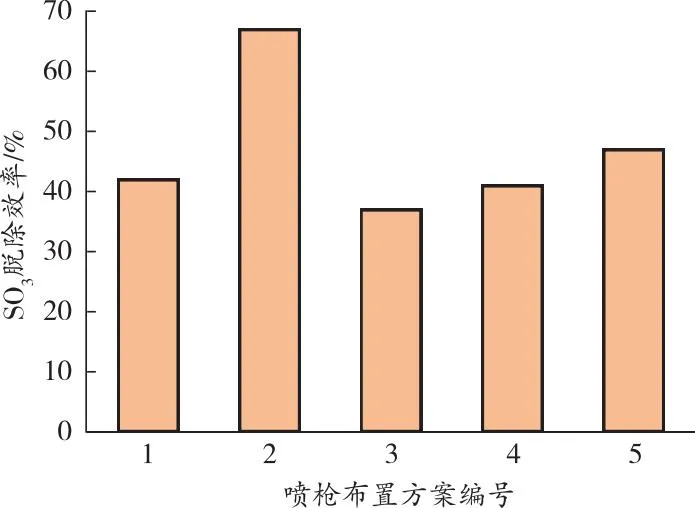

2.4 喷枪布置方式对SO3脱除效率的影响

不同喷枪布置方式的SO3脱除效率如图10所示。可以看出,方案2的效果最佳,SO3脱除效率达到65%以上,并发现喷嘴数量越多,颗粒与烟气混合越好,SO3脱除效率越高,这一点通过对比方案1和方案2、方案3和方案4可以发现。此外,还发现喷枪应尽量布置在烟道的上游,以便延长颗粒停留时间,通过对比方案1和方案3可以发现该规律。对比5个方案,方案2应作为喷射系统的首选。

图10 不同喷枪布置方案的SO3脱除效率

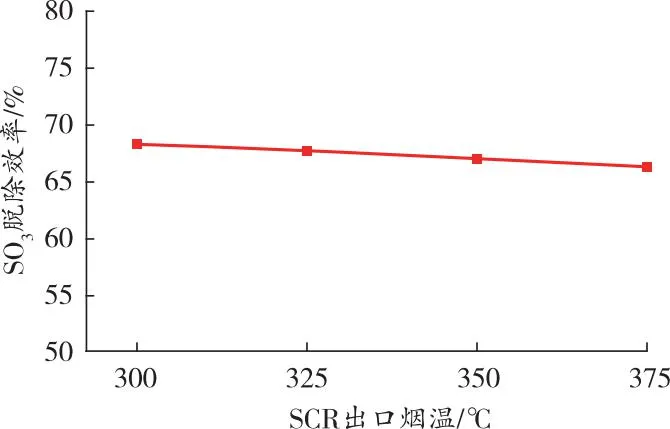

2.5 烟气温度对SO3脱除效率的影响

当燃煤锅炉变负荷运行时,SCR反应器出口烟温也会变化,一般变化范围为300~375 ℃,此时也需要对SO3脱除系统的效果进行详细评估。烟气温度对SO3脱除效率的影响情况如图11所示。可以看出,烟气温度越高,对应的烟气流速越大,颗粒停留时间缩短,使SO3脱除效率降低,但是幅度非常小,对SO3的脱除效率影响不大。

图11 烟气温度对SO3脱除效率的影响

此外,还研究了不同烟气温度下的碱性吸收剂液态时的轨迹分布,具体情况如图12所示。不难发现,虽然烟气温度在300~375 ℃内变化,但是颗粒液态时的轨迹变化不大,也未见液态颗粒出现贴壁现象。

(a)烟温300 ℃

2.6 雾化参数对SO3脱除效率的影响

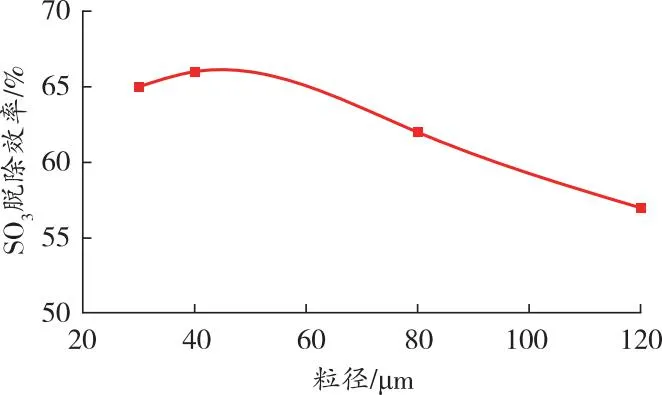

为进一步优化喷射系统,还需要探索更合适的吸收剂雾化参数,为喷枪的选型提供理论指导。雾化粒径、雾化角度对SO3脱除效率的影响如图13所示。

(a)雾化颗粒直径的影响

由图13(a)可以看出,雾化粒径越小,SO3脱除效率越高。不过,当粒径降低至40 μm以下时,脱除效率反而略微降低,这是因为过小的液滴对烟气的穿透力降低所致。总的来看,雾化粒径为40~70 μm时,SO3脱除效果都比较好,这也是一般气动雾化喷枪可以达到的雾化粒径范围。

由图13(b)可见:雾化角度较小时,液滴颗粒初期无法较好分散开,难以与烟气良好混合,因此SO3脱除效果略差;当雾化角度达到60°以上时,SO3脱除效率较高;进一步增大雾化角度,对SO3脱除效率的影响较小。

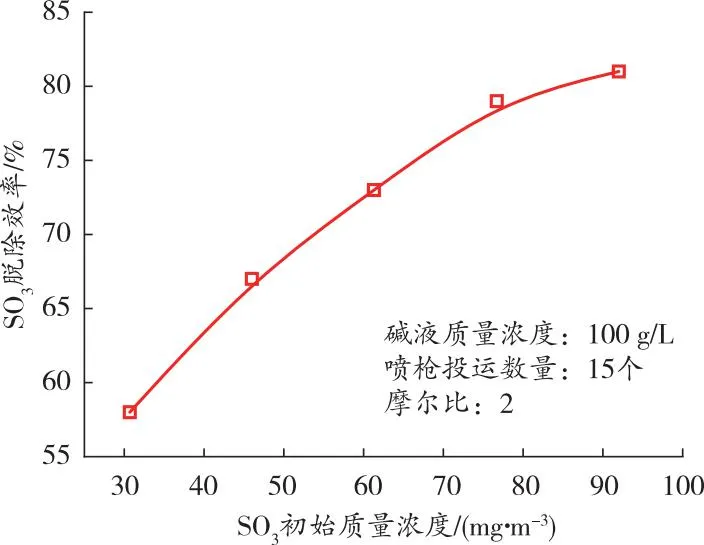

2.7 初始质量浓度对SO3脱除效率的影响

当进入炉内的煤质数据发生变化时,尤其是含硫量不同时,烟气中的SO3初始质量浓度也有所不同,从而导致SO3脱除率发生变化[24]。不同SO3初始质量浓度对SO3脱除效率的影响如图14所示。

图14 SO3初始质量浓度对脱除效率的影响

由图14可以看出,当摩尔比相同时,SO3初始质量浓度越高,其脱除效率越高。这可以用化学反应动力学进行解释,即反应速率与反应物质量浓度成正比。

3 结论

1)将碱性吸收剂Na2CO3溶液喷入燃煤机组尾部烟道内高温烟气中后,急速升温,很快发生蒸发和沸腾,全部水分在0.23 s内蒸发完毕,变成固相颗粒,不存在发生贴壁的风险。

2)喷雾在粒径为40~70 μm、雾化角度为60°时,SO3脱除效率较好。同时,喷射系统应以方案2进行布置。

3)碱液质量浓度越低,SO3脱除效率越高,但是烟气温降也显著,带来炉效降低问题。此外,摩尔比与SO3脱除效率并非线性相关关系。