工业固废基防治水注浆材料的制备方法及研究

2024-01-06董小娟

董小娟

(1.国家能源充填采煤技术重点实验室,河北 邢台 054000;2.河北煤炭科学研究院有限公司,河北 邢台 054000;3.河北充填采矿技术有限公司,河北 邢台 054000)

1 技术背景

粒化高炉矿渣是钢铁厂炼铁过程中产生的工业废渣,产量十分巨大。因其具有较高的潜在活性,故普遍将其作为生产水泥的原材料之一。煤矸石作为煤矿开采和选煤过程中产生的固体废弃物,是煤炭开采和加工过程中的必然产物,具有数量多、占地面积大、综合利用效率低等突出问题。从有效利用资源、节约能源和保护环境等多角度出发,如何高值化大量的处理工业固废已被越来越多的人关注。

当下煤矿防治水工程中使用的注浆材料多以水泥为主,虽然水泥具有强度高,耐久性好,无毒、无味,材料来源方便等优点,但当水泥作为防治水注浆材料时会出现以下问题:①水泥水灰比变大,致使浆液的稳定性变差,同时水泥也存在着抗渗性差、韧性差硬化后固相体积收缩会形成新的导水通道的问题;②水泥形成的结石体与岩层基体的粘结性结合度较低;③水泥在富水状态下凝结时间长,早期强度低,防治水效率低,材料耗量大。

2 注浆材料制备

针对现有技术中结石体稳定性差、早期强度低、凝结时间长、工业固废利用率低的问题,本文论述了一种工业固废基防治水注浆材料的制备方法。

工业固废基防治水注浆材料包括磷铝酸盐水泥熟料、粒化高炉矿渣、煤矸石、熟石膏、纳米碳酸钙、聚合物乳液混合液、白灰、复合外加剂。

(1)磷铝酸盐水泥熟料的制备。

首先将石灰石、铝矾土、磷灰石和原料经过破碎后,按一定比例配合、粉磨后调配为成分合适、质量均匀的生料,通过悬浮预热器预热后投送到水泥窑内煅烧至部分熔融,煅烧温度为1 450 ℃,煅烧时间一般为30~50 min,将所得熟料急冷至室温,得到磷铝酸盐水泥熟料,最后将熟料块输送进球磨机内进行粉磨。

磷铝酸盐水泥熟料以玻璃体为主,少量晶相为三元磷铝酸盐化合物。粉磨后的磷铝酸盐水泥熟料比表面积≥420 m2/kg。

(2)矿粉的制备。

粒化高炉矿渣为钢铁厂炼铁过程中产生的工业废渣。粒化高炉矿渣通过烘干,球磨机粉磨成比表面积≥420 m2/kg,活性等级为S95 的粉体材料。

(3)煤矸石粉的制备。

将煤矸石通过颚式破碎机破碎的破碎,使其最大粒径小于60 mm,再通过细碎机破碎至最大粒径小于5 mm,最后通过湿式球磨机粉磨制成的,出磨浆体中水含量为50%,细度为80 μm 水筛筛余12%。

煤矸石为煤矿开采和选煤过程中产生的固体废弃物。煤矸石选择红矸石。煤矸石在露天堆积过程中,其中的含煤物质氧化自然,燃剩物蓬松多孔,呈淡红色,俗称红矸石。

(4)纳米CaCO3的选择。

纳米CaCO3又称超微细碳酸钙。纳米CaCO3粒度介于0.01~0.1 μm。选择平均粒径为0.05 μm 的超细碳酸钙。

(5)石灰的制备。

将石灰石制成小于50 mm 的颗粒,再将石灰石的煅烧温度缓慢升高,在850 ℃时,石灰石开始分解,当升高至1 150 ℃时,CaO 晶体形成。再保温时间30 min,活性石灰的孔隙率和CaO 晶体的数量达到最大。然后通过粉磨加工制成的CaO≥85%,细度≥200 目的粉体材料。

煅烧石灰石过程中,石灰石产生吸热反应,使得石灰石内部晶格转换。同时,伴随着CaO 的晶体生长,石灰石内部微粒被破坏。分解反应后CO2气体产生,疏解了结构,形成了多晶发育状态,保证了石灰的活性。

(6)聚丙烯酸酯乳液的制备。

第一步,将一定比例的四氢化糠基丙烯酸酯和2-羟基-2-甲基苯基丙酮(60%)加入反应釜中进行搅拌,转速为300 转/min,同时用60 毫焦耳/cm2强度的紫外灯进行照射30 min 后结束光照。

第二步,提高转速至1 500 转/min 后滴加一定比例的十二烷基苯磺酸钠和去离子水的混合溶液(40%),滴加混合溶液30 min 后停止并提高转速至2 000 转/min 保持60 min,得到四氢化糠基丙烯酸酯聚合物乳液。

第三步,将去离子水、碳酸氢钠和十二烷基苯磺酸钠按一定比例加入反应釜中混合均匀并保持200 转/min 的转速。

第四步,将一定比例的甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸羟乙酯和丙烯酸的混合溶液(A 混合液)和四氢化糠基丙烯酸酯聚合物乳液、过硫酸钾和去离子水的混合溶液(B 混合液)在80 ℃的条件下同时滴加进第三步中的反应釜中,A 混合液滴加3 h,A 混合液滴加3.5 h,滴加结束后提高转速至30 转/min 反应2 h,最后将最终混合液PH 中和至8 即得到改性的聚丙烯酸酯乳液。

(7)活性石膏的制备。

熟石膏是将二水石膏加热到750~800 ℃,将石膏中的结晶水脱去,晶体内部留下空腔,晶格产生畸变,制成的活性石膏。

(8)复合外加剂包含减水剂和纳米材料分散剂。分散剂为十二烷基苯磺酸钠。具体的减水剂为粉体萘磺酸盐甲醛聚合物。

3 强度、凝结时间检测及对比分析

3.1 凝结时间测定方法

实验室温度20℃±2℃,相对湿度不低于50%。

将粉体物料与水按1∶1 的比例倒入水泥净浆搅拌机中,慢搅120 s 后倒入杯型容器中,待浆液液面到达固定位置后停止倒入,将杯型容器放入养护箱内进行养护,养护条件按GB/T 17671-1999 中8 规定进行。试件在养护箱中养护至加水后1 h 进行第一次测定,将试件放到维卡仪初凝针下,因试件里的浆体上部分有泌水层,所以要使初凝针穿过泌水层接近浆体表面,调整试件高度,使维卡仪读数为25 mm,拧紧螺丝1~2 s 后,突然放松,试针垂直自由地沉入注浆浆体,观察试针停止下沉的读数,以试针沉入浆体并下沉6 mm±1 的试件为初凝状态,记录时间。对比例材料配比见表1,对比例凝结时间对比见表2。

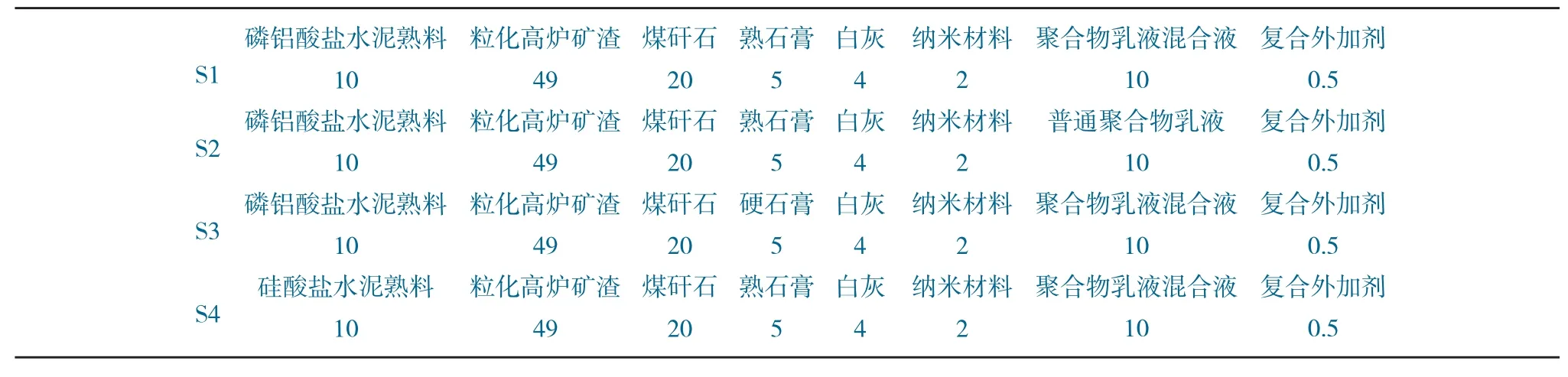

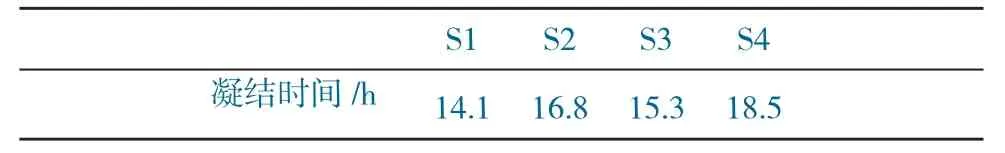

表1 对比例材料配比表(比例)Table 1 Table of proportional material ratio(proportion)

表2 对比例凝结时间对比表Table 2 Comparison table of proportional condensation time

由表2 得出,当材料配比不变,把组分中的磷铝酸盐水泥熟料换成硅酸盐水泥熟料、熟石膏换成硬石膏、聚合物乳液混合液变成普通聚合物乳液时,凝结时间均有所增加,组分S4 比S1 增加多达4.4 h。

3.2 强度对比分析

强度检测:按GB/T 17671-1999 中9.3 进行。

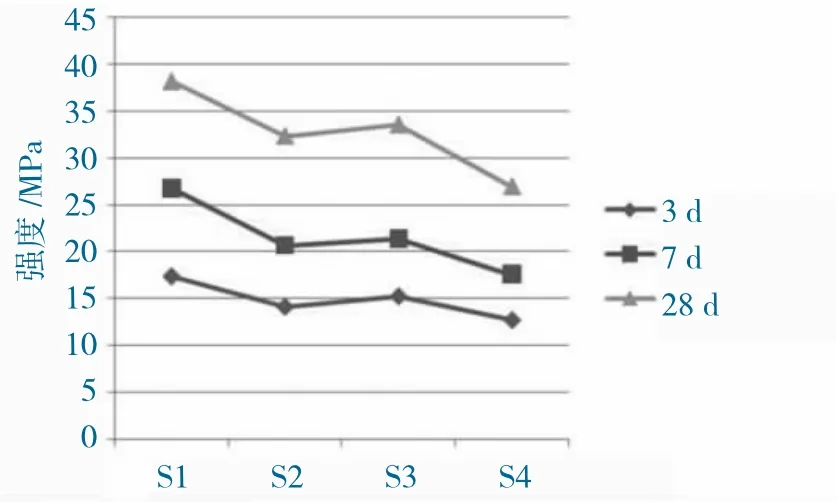

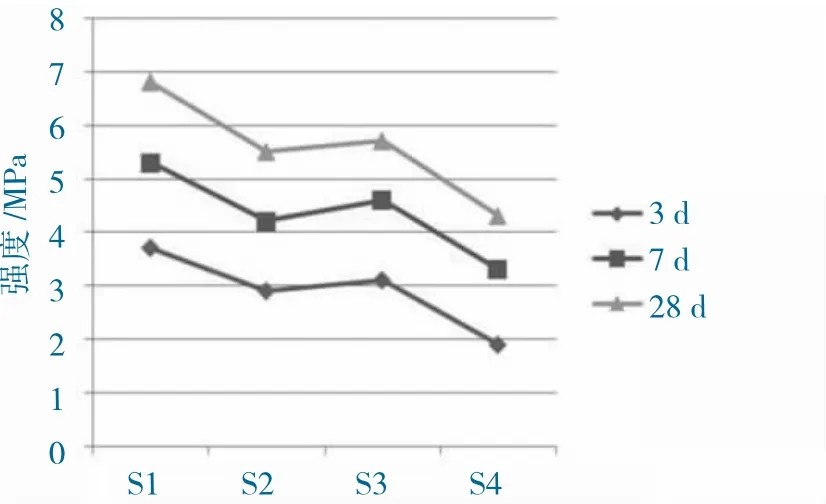

图1 对比例抗压强度对比图(组分S1~S4)Fig.1 Comparison chart of proportional compressive strength(component S1~S4)

图2 对比例抗折强度对比图(组分S1~S4)Fig.2 Comparison chart of proportional flexural strength(component S1~S4)

由上图可知,当材料配比不变,把组分中的磷铝酸盐水泥熟料换成硅酸盐水泥熟料、熟石膏换成硬石膏、聚合物乳液混合液变成普通聚合物乳液时,抗折与抗压强度都明显下降。例如,组分S1与S4 相比较,3 d 的抗压强度下降了26.6%;7 d的抗压强度下降34.5%;28 d 抗压强度下降29.4%。

4 应用效果

该种工业固废基防治水注浆材料各组分相互配合,调控注浆材料早期水化微结构,减少其内部缺陷,能够显著提高注浆材料的抗渗性、强度、韧性,缩短注浆材料的凝结时间,延长注浆材料的使用寿命,应用前景广阔。

通过加入特定含量的活性石膏、纳米碳酸钙和改性白灰,并配合加入特定的聚合物乳液,有效提高了结石体稳定性、早期强度、凝结速度和抗渗性,且大幅度降低了水泥的加入量,有效降低了注浆成本,同时还实现了工业固废的综合利用,具有较高的经济效益和环保效益,推广应用价值极高。

5 结论

通过实验研究,该防治水材料解决了如下问题。

(1)工业固废的高效利用。以粒化高炉矿渣和煤矸石作为注浆材料的主要原材料,粒化高炉矿渣和煤矸石掺量都很大,大大提高了工业固废的处理量。通过添加纳米碳酸钙可以解决材料早期强度低、凝结时间长的问题。其次,添加复合型外加剂可以有效防止纳米材料颗粒的团聚,提高了纳米材料在注浆浆液中的分散度,解决了因添加纳米材料导致流动性变差的问题。

(2)结石体抗渗性高。普通水泥硬化基体存在很多缝隙缺陷,添加了聚合物乳液硬化后形成的网状胶膜结构与水泥水化产物互相结合缠绕,对结石体内部的空隙起到填充和密封作用,可以有效阻止结石体裂缝的产生,阻止水分的渗漏,提高了抗渗性。

(3)早期强度高凝结时间短,稳定性好。原材料粒化高炉矿渣通过白灰及外加剂的激发而发生水化反应,使浆体在最短的时间内变稠并硬化,提高了早期强度。其次,纳米CaCO3能均匀的分散在料浆中,使总孔隙率减小,结构更加紧密,稳定性更好。