钎焊温度对Cu-Sn-Ti-Ga 钎料钎焊金刚石接头组织及性能的影响

2024-01-05王楠张雷纠永涛冯帅帅程战秦建陈继李家茂徐东

王楠,张雷,纠永涛,冯帅帅,程战,秦建,陈继,李家茂,徐东*

(1. 安徽工业大学材料科学与工程学院,安徽 马鞍山 243002; 2. 安徽工程大学材料科学与工程学院,安徽 芜湖 241000; 3. 中机智能装备研究院(宁波)有限公司,浙江 宁波 315700; 4. 郑州机械研究所有限公司/新型钎焊材料与技术国家重点实验室,河南 郑州 450001)

0 引言

目前,金刚石是世界上已知最硬的物质,常被用作磨粒制作磨削和切削工具,在制造加工领域中扮演着极为重要的角色,尤其在硬质合金、陶瓷、玻璃等高硬脆材料的磨削加工方面,其展现出了良好的加工优势和市场前景[1-2]。金刚石需要固结在金属基体上才能发挥磨削作用,制备金刚石工具常用的方法有电镀法[3-4]、烧结法[5-6]和钎焊法[7-8],其中钎焊金刚石工具因其高硬度、高强度、高的耐磨性,以及充足的容屑空间优势[9],逐渐成为一种不可替代的磨具。钎料对金刚石工具的性能有重要影响,目前用于制备钎焊金刚石工具的钎料有Ag 基钎料[10-11]、Ni 基钎料[12-13]和Cu 基钎料[14-15]。Ag 基钎料对金刚石润湿性优良,但成本较高,难以在工业界内大量应用。Ni 基钎料的熔点高达1 000 ℃,较高的钎焊温度和触媒元素的存在容易造成金刚石石墨化、热腐蚀和热应力等严重热损伤[16-17]。Cu 基钎料成本和熔点较低,成为近年来热点钎料之一。杜勋贵等[18]研究发现,Cu 的加入提高了合金钎料的强度和抗应力性能。Cu 基钎料主要有Cu-Sn-Ti 体系,其中Sn元素不仅可降低钎料熔点和钎焊温度,还可以与Cu、Ti 等元素生成金属间化合物,提高Cu 基钎料的力学性能[19-20]。杜全斌等[21]采用Cu-Sn-Ti 合金钎料钎焊金刚石,同时研究了钎料成分对其各项性能的影响,结果表明:通过优化钎料合金的成分,钎料能在金刚石上良好的浸润铺展,从而使钎料的润湿性能得到显著的提升;加入稀土La、Ce 等稀土元素后,合金钎料的各项性能均大幅度提升,当稀土含量为1%(质量分数)时效果最佳。张宇航等[22-23]研究了添加稀土Ce 对钎焊试样的性能影响,随着Ce 的添加,焊料的润湿性和抗拉强度得到提高,合金的强度和延伸率得到提高。Duan 等[15]采用新型多层石墨烯改性的 Cu-Sn-Ti 复合钎料钎焊金刚石并发现,Cu、Sn 和 Ti 被多层石墨烯吸附而形成富含 C 和TiC 为主的相,从而减少了钎焊过程中对金刚石的侵蚀,提高了钎焊金刚石磨粒的静态抗压强度和冲击韧性。马超力[24]研究了Ga 元素的添加对钎料的组织影响并发现,随着Ga 元素含量的增加,钎料在凝固过程中过冷度增大、组织得到细化。Li 等[25]研究了Ga 元素对Cu 基钎料的改性作用发现,当Ga 的加入量为1%时,可降低钎料的熔点,还可促进活性元素与基体材料的润湿性。Peng 等[26]研究了Ga 对Sn-9Zn-2Bi 钎料性能的影响,结果表明:Ga 的加入可能会作为额外的形核点,从而细化合金的组织;添加Ga 会降低Sn-9Zn-2Bi 钎料的熔点,提高合金的抗拉强度。Chen 等[27]研究发现,随着Ga 含量的增加焊料的润湿性得到显著的提高。Zhang 等[28]研究发现,随着Ga 的加入合金的熔点降低、润湿角减小、润湿速率提高。Ti 元素的扩散和富集对钎焊金刚石的性能起着决定性的作用,Ti 元素与C 元素的冶金结合保证了钎料对金刚石的高强度保持,而钎焊温度作为影响元素扩散的一大因素,势必对钎焊金刚石的性能产生重大影响。

虽然,研究人员对Cu-Sn-Ti-Ga 钎料开展广泛地研究,但关于钎焊温度对钎焊金刚石界面结合性质及磨损性能的影响还没有全面的研究。因此,本文采用Cu-Sn-Ti-Ga 钎料钎焊金刚石,系统地研究钎焊温度对金刚石/Cu-Sn-Ti-Ga 复合材料界面反应、显微组织和力学性能的影响,为新型Cu 基钎料的进一步发展提供理论基础。

1 实验部分

1.1 实验材料

实验所用基材为45 号钢,使用线切割机将其切割成15 mm×10 mm×6 mm。金刚石选用河南黄河旋风股份有限公司生产的人造金刚石磨粒(GB/T6406-2016),其大小约为355—425 μm。作为制备钎料的原材料纯铜(99.99%)、锡(99.99%)、钛(99.99%) 和镓(99.99%)由长沙天久公司生产。

1.2 实验方法

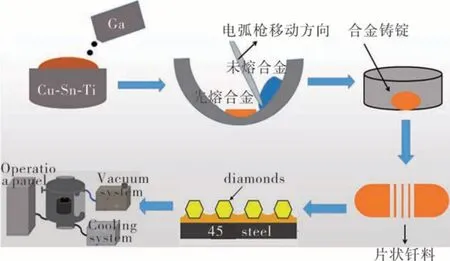

首先,将原材料Cu、Sn、Ti、Ga 进行成分配比(见表1),将配好的原材料放入真空电弧熔炼炉中进行熔炼,熔炼过程中为了保证钎料熔化均匀需对钎料铸锭反复熔炼3—4 次,随后通过真空吸铸将钎料制备成尺寸为20 mm×5 mm×0.1 mm 的片状结构。然后,将金刚石、片状钎料和钢基体放入丙酮和无水乙醇中进行超声清洗约15 min 以去除掉表面的杂质及氧化物,再将钢基体、钎料和金刚石自下而上按照三明治结构进行放置,每层之间用有机载体进行粘结,金刚石在基体上进行优化排布。最后,将待钎焊试样放入真空感应炉中进行钎焊,钎焊温度分别为900、920、940、960 和980 ℃,保温时间选择为6 min,钎焊后试样表面金刚石用王水进行刻蚀,再对钎焊试样及钎焊后金刚石进行相关测试。实验过程如图1 所示。

图1 试验流程图Figure 1 Test flow chart

表1 Cu-Sn-Ti-Ga 复合钎料化学成分含量Table 1 Chemical compositions of Cu-Sn-Ti-Ga composite solder

1.3 表征和测试方法

使用JSM6510 型扫描电子显微镜(scanning electron microscope,SEM),观察金刚石接头的表面形貌、表面碳化物形貌及接头磨损形貌,并用自带的能谱仪(energy dispersive spectrometer,EDS)对钎料及钎焊反应层进行元素分析。 利用D8 ADVANCE 型X 射线衍射仪(X-Ray diffractometer,XRD)进行接头物相分析,扫描的速度为6 min·(°)-1。通过HMV-2T 维氏显微硬度计进行测量钎焊金刚石接头的显微硬度,在钢与钎料之间隔50 μm 定距取点测量。在MFT-3000 多功能摩擦磨损实验机上进行摩擦磨损实验,加载为 100 N、加载时间为 2 min,大理石作为研磨样品。通过试验机自带传感器测量摩擦力(F)及摩擦系数(µ),使用分析天平测量被磨大理石块的去除量。

2 结果与分析

2.1 钎焊温度对金刚石接头微观形貌的影响

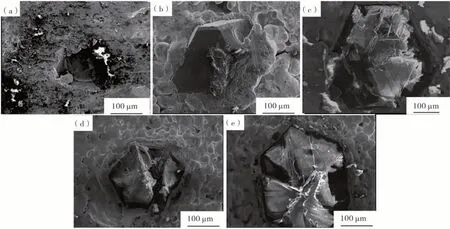

钎焊金刚石试样应具有良好的出露度和较小的热损伤,以确保良好的加工效率和较大的容屑空间[25]。图2 为不同钎焊温度下的金刚石试样微观形貌。从图2 可见:不同钎焊温度下钎料在金刚石表面具有良好的润湿性,钎焊金刚石切削刃整体暴露程度良好,但随着钎焊温度的升高金刚石表面的热损伤逐渐增大,适当的金刚石切削刃暴露程度是界面结合强度的保证[29];当钎焊温度为900 ℃时,金刚石具有较好的形貌,没有明显的热损伤,然而钎焊金刚石的切削刃暴露程度较高,导致钎焊界面结合力较弱;当钎焊温度为920 ℃时,金刚石形状规则无明显缺陷,钎焊金刚石切削刃暴露程度良好,钎焊效果较好;随着钎焊温度的持续升高,金刚石表面便出现大面积的烧损和热裂纹,这将严重削弱金刚石的力学性能,这主要是高温下金刚石的正面体晶体结构破坏,转为层片状的石墨。综上所述可知,钎焊温度为920 ℃时钎焊效果最为理想。

图2 不同钎焊温度下接头形貌的SEM 图Figure 2 SEM images of joint microstructure at different brazing temperatures

2.2 钎焊温度对钎焊接头显微硬度的影响

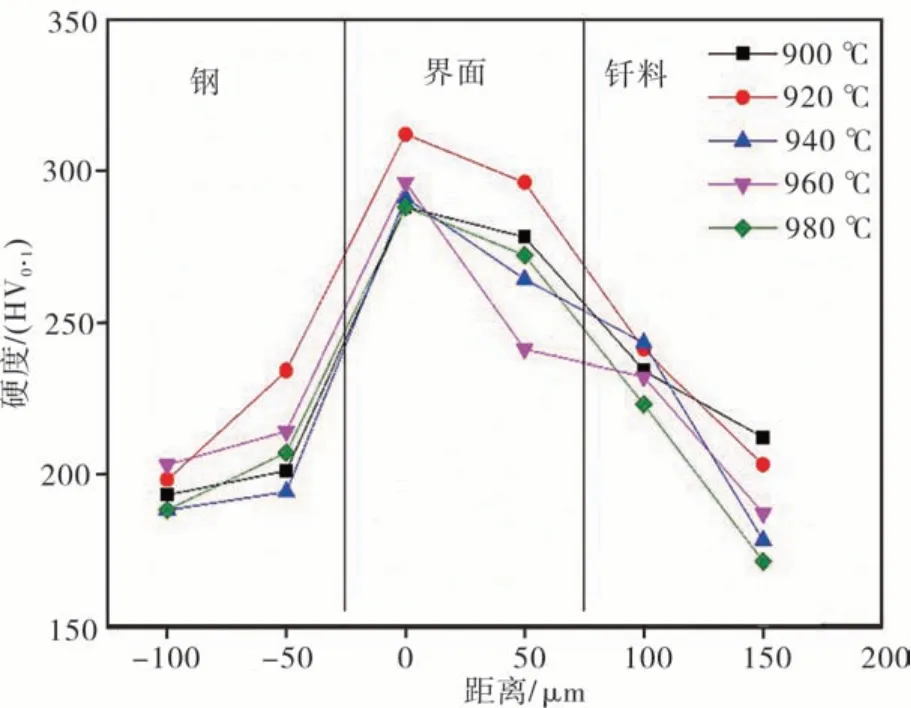

硬度是衡量金刚石工具性能的重要指标[30],钎焊接头的硬度测试结果如图3 所示。从图3 可以看出:界面处硬度比钎料和钢的硬度约高75—100 HV0.1,这是由于一部分Fe 原子流向钎料层,尤其是Cu、Sn及Ti 元素间的扩散形成的金属间化合物,他们起到弥散强化的作用,从而使硬度上升;另外,随着钎焊温度的升高,接头处的硬度呈现先增大后减小的趋势,说明接头的硬度并不只取决于原子的扩散量,还与化合物的形状和尺寸有关联;当钎焊温度为920 ℃时,界面硬度取得最大值310 HV0.1,这可能是在界面处生成均匀细小的金属间化合物而使硬度大幅度上升;随着温度的进一步升高,较多的金属间化合物生长变得粗大,接头硬度降低而脆性提高,甚至造成裂纹的产生,这对金刚石刀具产生不利的影响。

图3 基体到钎料层显微硬度图Figure 3 Microhardness diagram of the matrix and solder layer

2.3 钎焊接头摩擦磨损行为分析

2.3.1 钎焊温度对钎焊接头摩擦磨损性能的影响

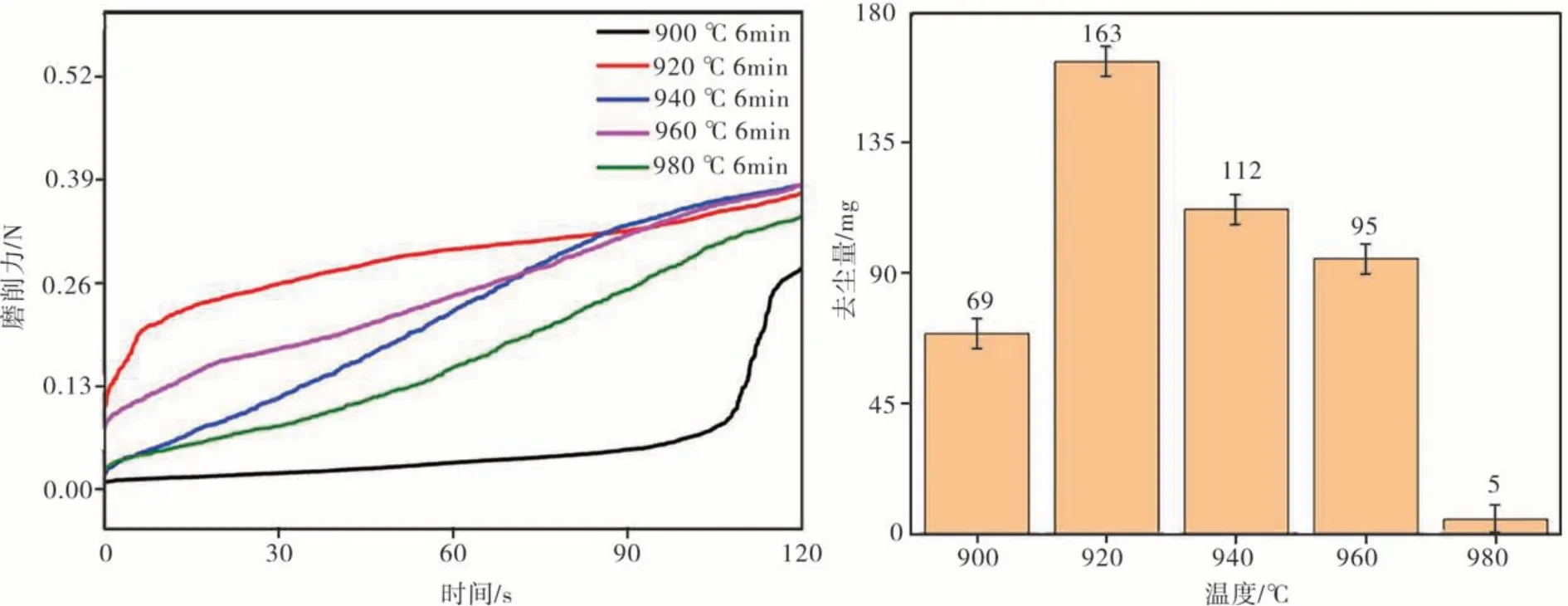

通过磨削力和磨除量衡量钎焊接头的磨削性能优异。金刚石在磨削过程中受到的摩擦力越大,金刚石的横向冲击力越大,对金刚石的把持强度要求越高。图4 为金刚石磨具的相关磨削参数。从图4可见:随着钎焊温度的升高,金刚石试样的摩擦力先变大后变小;当钎焊温度为900 ℃时,金刚石试样摩擦力最小,这是由于钎料对金刚石的把持力太弱使大部分金刚石脱落,造成试样与大理石接触点减少而磨削作用减弱;当温度为920 ℃时,金刚石完整性良好且出露高度较高,金刚石对大理石的磨削作用增强;随着温度的进一步升高,金刚石热损伤严重,磨削作用下降。综上所述可知,920 ℃时金刚石对大理石的磨削作用最强,金刚石试样的磨削性能最好,大理石的去除量达到了最大值163 mg,表明920 ℃下钎焊的金刚石刀具的磨削性能效果好。

图4 钎焊接头摩擦磨损性能图Figure 4 Friction and wear performance diagram of the joint

2.3.2 磨损形貌分析

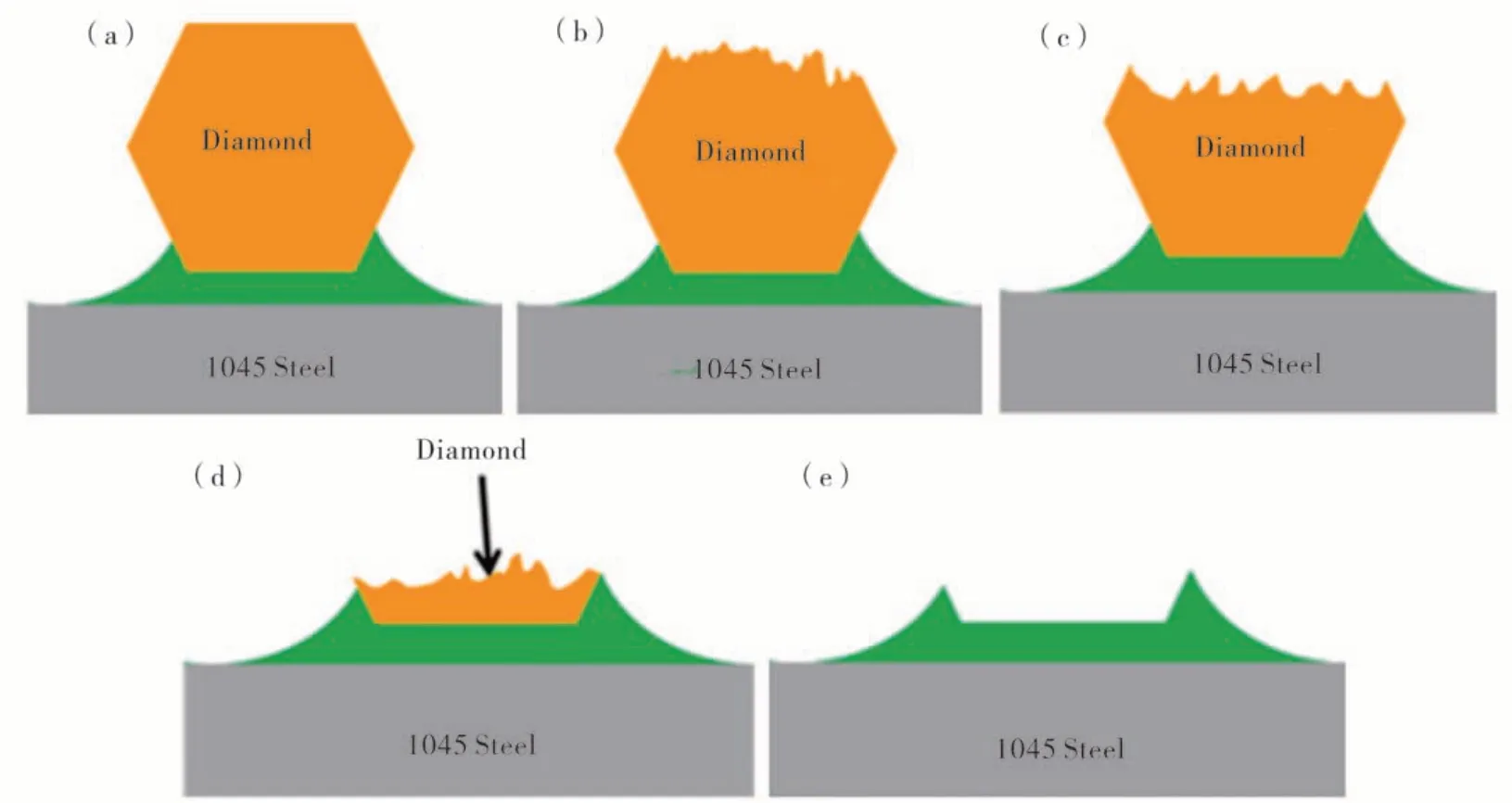

为了进一步研究钎焊温度对摩擦磨损行为,观察了金刚石的摩擦磨损形貌,图5 为相同工况下金刚石磨粒磨损形貌图。从图5 可见:金刚石磨粒在磨削过程中出现磨耗平台(见图5(b ))、微破损(见图5(c))、大面积破损(见图5(d))和金刚石脱落(见图(e)),完整金刚石(见图(a))在磨削过程中从开始磨损至磨粒失效经历3 个阶段,即完整金刚石-磨耗平台-微破损-大面积破损-金刚石脱落、完整金刚石-大面积破损-金刚石脱落、完整金刚石-金刚石脱落;第一阶段,金刚石的把持强度最高、金刚石稳定磨削时间较长、磨削寿命较高,这种磨损形式叫做均匀磨损;第二阶段,由于磨粒的热损伤程度较大,导致在切削力的作用下金刚石发生了晶粒的破裂,磨粒失去了磨削作用并脱落;第三阶段,因为金刚石与基体间的结合强度较低,导致在高速磨削过程中切削力超过其结合力,金刚石磨粒拔出或脱落,导致金刚石磨粒的失效,后两个阶段被为不均匀磨损,说明金刚石工具磨削性能较差。

图5 相同工况下金刚石磨粒磨损分析Figure 5 Analysis of diamond abrasive wear under the same working condition

图6 为摩擦磨损试验后的主要金刚石磨粒磨损SEM 图。从图6 可以看出:随着钎焊温度的升高,金刚石试样的磨损形式呈现均匀-不均匀-均匀的变化趋势;当钎焊温度为900 ℃时,金刚石颗粒主要出现脱落,试样丢失切削能力;当温度为920 ℃时,金刚石颗粒出现较小的破损和自锐现象,原有的切削刃的丢失造成了新的切削刃的产生,并且依旧存在较高的出刃高度及较为完整的形貌,金刚石试样在整个磨削过程以均匀磨损为主,这是由于较高的钎焊温度会显著影响Ti 元素的扩散和富集,还可促进钎料对金刚石的良好润湿,提高金刚石与基体界面结合强度,减小金刚石脱落的数目;当钎焊温度为940 和960 ℃时,金刚石磨粒出现大面积的破碎或裂纹,主要是较高的焊接温度会使金刚石产生严重石墨化,降低金刚石试样的磨削性能。

图6 不同钎焊温度下钎焊金刚石接头磨粒磨损图.Figure 6 Abrasive wear of brazed diamond joint at different brazing temperatures.

2.4 界面反应分析

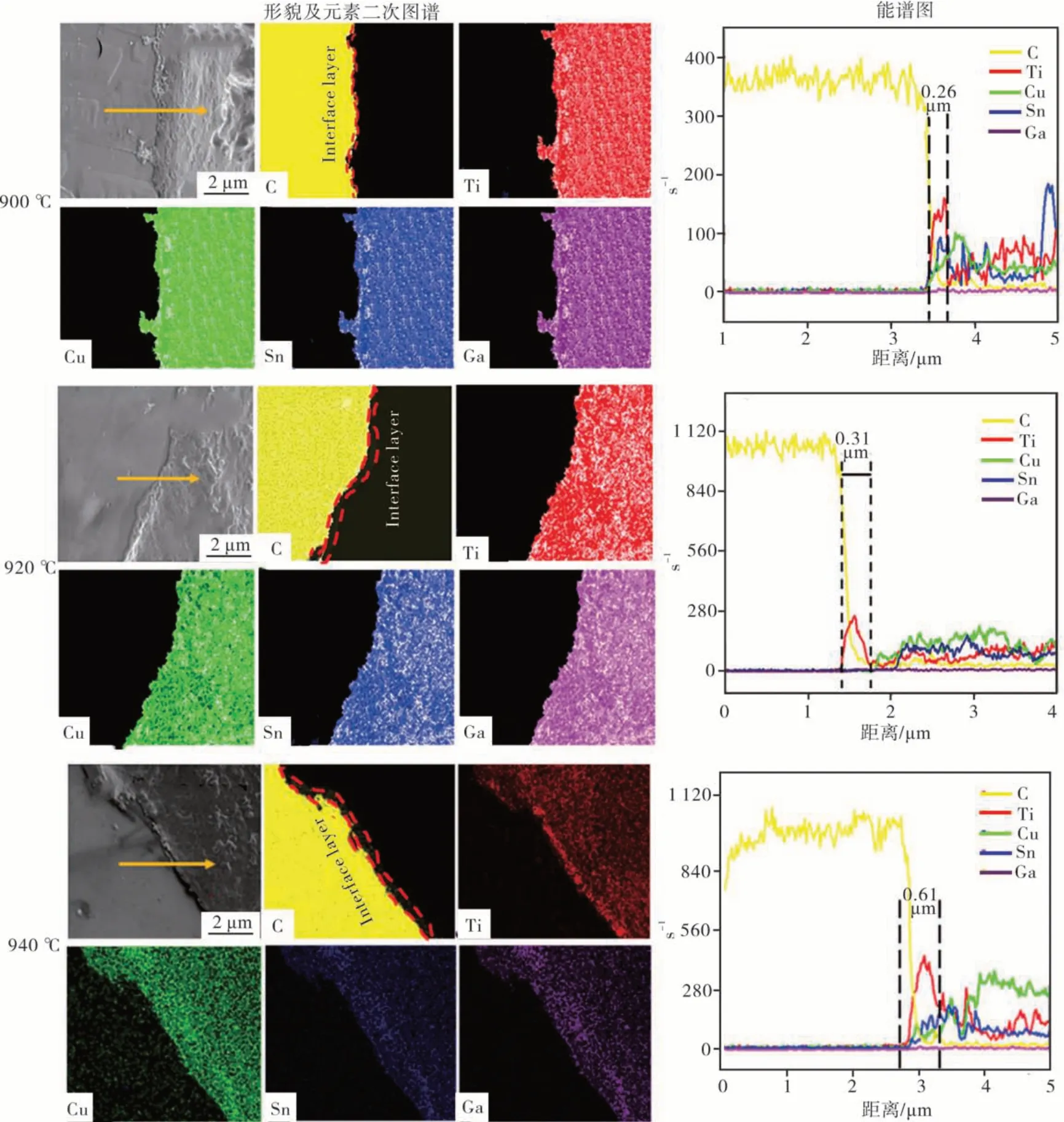

2.4.1 钎焊接头形貌

为了研究钎焊温度对钎焊接头的影响,对磨削性能较好的3 组试样接头进行了表征,结果如图7 所示。从图7 可见:当钎焊温度为900 ℃时,钎焊过程中活性元素Ti 在毛细作用下会与金刚石发生冶金结合,从而生成碳化层,厚度约为0.26 μm,这是因为CuSn 合金最先溶解,使少量活性元素Ti 分布在液态CuSn 合金中,界面层的厚度与Ti 原子的扩散量有关,由于碳元素的扩散能力较弱,因此碳化层的厚度较薄;随着钎焊温度的升高,Ti 原子不断从CuSn 液态钎料向金刚石一侧扩散,金刚石表面的碳原子扩散能力增强,导致碳化层厚度不断增加,钎料对金刚石的把持力增大[31];当钎焊温度为920 和940 ℃时,碳化层的厚度分别达到0.31 和0.61 μm,表明较高的钎焊温度有利于原子的扩散和新化合物的形成,然而钎焊温度过高会产生较大的热应力而萌生裂纹,这可能是导致高温钎焊下金刚石工具磨削性能下降的主要原因,其中钎焊温度为940 ℃时金刚石一侧发现Cu 原子,这是由于Cu 原子的扩散能力异常活跃且沿金刚石表面爬升所致。

图7 金刚石/Cu-Sn-Ti-Ga 活性钎料在不同钎焊温度下的组织、元素映射能谱图像Figure 7 Microstructure and element mapping energy spectrum images of the diamond /Cu-Sn-Ti-Ga composites at different brazing temperature

2.4.2 金刚石表面碳化物

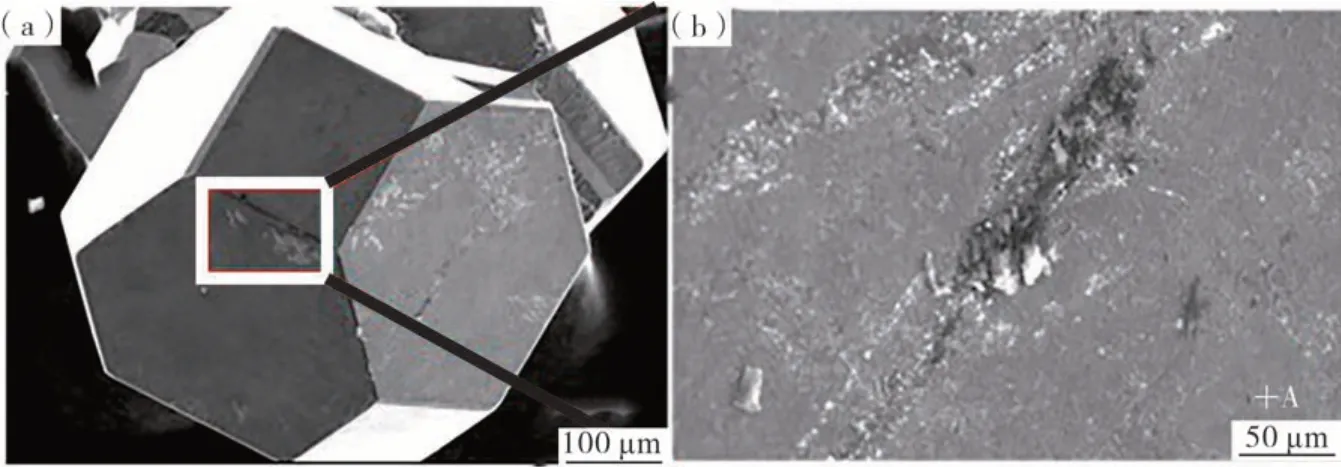

为了研究920 ℃下金刚石试样接头的相组成,观察刻蚀后金刚石形貌,结果如图8 所示。从图8 可以看出,金刚石表面无热腐蚀的痕迹,切削刃保留极为完整,并且金刚石表面有较薄的反应层,这是由于在金刚石表面形成了断续的化合物。

图8 在920 ℃下钎焊金刚石接头颗粒刻蚀形貌图Figure 8 Etching morphology of the brazed diamond joint particles

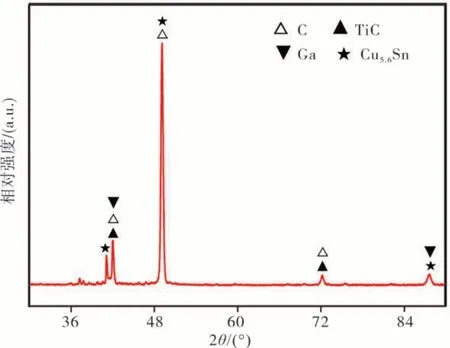

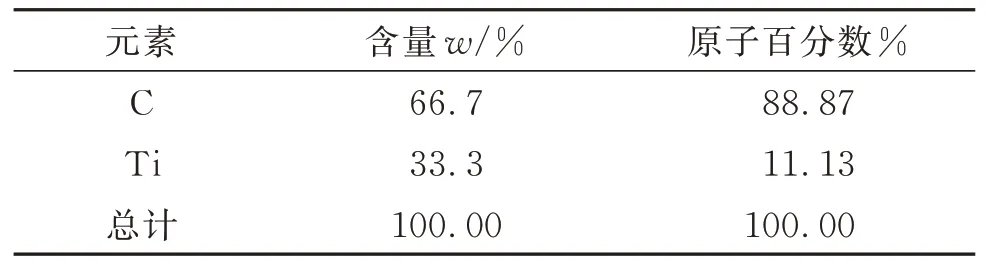

表2 为金刚石表面的EDS 能谱结果。由表2 可知,接头薄层物为C、Ti 的化合物,其中C、Ti 的含量分别为66.7%和33.3%。为了进一步验证是否为TiC,通过XRD 对刻蚀后的金刚石进一步的测试,结果如图9 所示。从图9 可见,金刚石表面除了存在金刚石相及少量的Ga 残留,还有TiC、Cu5.6Sn[32]等化合物的生成,这些化合物都是钎料中的元素相互扩散形成的,说明断续的化合物为TiC,实现了金刚石的高强度连接[33]。

图9 刻蚀金刚石颗粒XRD 图谱Figure 9 XRD pattern of the etched diamond particles

表2 金刚石表面EDS 能谱Table 2 EDS energy spectrum of the diamond surface

3 结论

(1)Cu-Sn-Ti-Ga 钎料在金刚石表面可以良好地浸润铺展,随着钎焊温度的升高,钎料的爬升高度升高,金刚石的热损伤程度逐渐增加。当钎焊温度为920 ℃时,钎焊效果较为良好。

(2)金刚石钎焊试样的硬度和磨削性能随温度变化趋势相同,当钎焊温度为920 ℃时,界面处的硬度达到最大值318 HV0.1,摩擦磨损实验表明被磨件的去除量达到最大,金刚石磨粒以均匀磨损为主,磨削性能最优。

(3)当钎焊温度为920 ℃、保温时间为6 min 时,界面处的厚度为0.31 μm,金刚石与钎料结合处产生了细小的TiC,实现金刚石与钎料的高强度冶金结合,获得钢基体对金刚石高的把持力。