基于非标脱模机构的长圆管注射模设计

2024-01-05刘海建

刘海建

(广东省技师学院,广东 惠州 516100)

0 引言

对于管类塑件,有2种常见的成型模具结构:①将待成型塑件水平摆放,外表面由动、定模各成型一半,型芯由侧滑块脱模,由推杆推出塑件;②将待成型塑件竖直摆放,外表面由2 块哈夫滑块各成型一半,型芯位于动模,塑件由推件板推出。运用这2种模具结构成型的管类塑件长度较小,且塑件没有扣位[1-2]。对于长度较长并有扣位的管类塑件,不适合采用上述模具结构成型,需要设计特殊的模具结构。如某电器的外壳是细长的圆筒形塑件,由于其长度较长,如果用液压缸抽芯,则抽芯的脱模距离和液压缸活塞伸缩的距离都较长,会影响模具的精度。为了保证成型塑件的精度,设计了非标脱模结构,其脱模过程:先将长型芯沿轴线方向脱模,使塑件与长型芯分离后,再用液压缸将整个抽芯机构顶起,然后沿长型芯的轴线方向将塑件取出。现对这种塑件的成型模结构进行详细分析。

1 塑件结构

塑件结构如图1 所示,长为374 mm,小端外径为φ51 mm,壁厚为2 mm,长径比为7.3∶1,形状细长,沿轴线方向的双边斜度为0.25°。塑件小端内径为φ36 mm,在小端内表面有6 个凸起。塑件外表面均匀分布3 条宽为7 mm 的长槽,其中一条长槽内部有一个槽形孔,在该长槽的两侧各有2 个凹陷。靠近塑件小端有2 个方孔,尺寸为28 mm×20 mm,2 个方孔截面中心线的夹角为120°,扣位①和扣位②位于方孔的两端,塑件大端的外圆柱面有若干条筋位。模具设计有2 个难点:一是方孔、扣位①、扣位②距离较近,不能设计独立的脱模机构,必须设计联动脱模机构;二是长抽芯机构的脱模距离较长,考虑模具成型精度的问题,不能一次性将长型芯从塑件中抽出,需设计非标脱模机构。

图1 塑件结构

2 模具结构

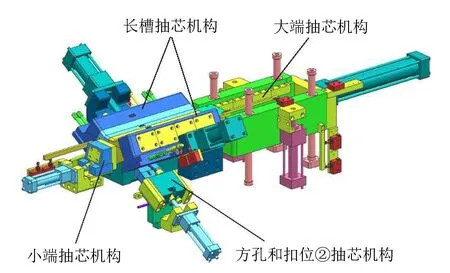

将待成型塑件横向摆放在模具的分型面上,其中槽形孔、槽形孔所在的长槽、长槽两边的凹陷向下摆放,由动模镶件成型;塑件另外2 条长槽位于左、右两侧的斜上方,采用液压缸+滑块的机构向斜上方抽芯脱模;对于扣位①,采用滑块与动模镶件对碰的结构成型;方孔及与方孔相连的扣位②采用联动滑块机构向斜下方抽芯脱模;内表面的抽芯分成小端抽芯和大端抽芯2段,2段抽芯的对碰面位于小端内表面的圆弧边线处,2 段型芯都采用液压缸驱动,模具抽芯结构如图2所示[3,4]。

图2 模具抽芯机构

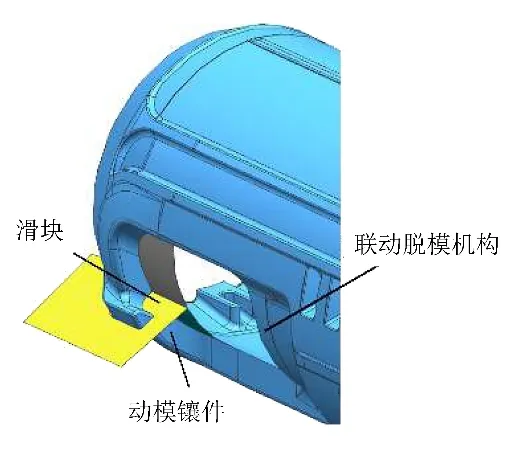

2.1 方孔与扣位①及扣位②的脱模结构

扣位①位于方孔的左边,由于扣位①的2 个侧面是斜面,采用滑块与动模镶件对碰的结构脱模,对碰面位于扣位①的中间位置,将扣位①从中间分开,对碰面的上方为滑块,下方为动模镶件。扣位②位于方孔的右边,由于方孔与扣位②距离较近,采用联动机构脱模,如图3所示。

图3 成型方孔与扣位①及扣位②的模具结构

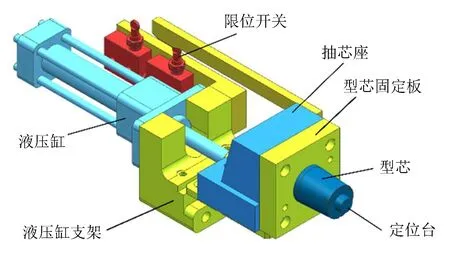

2.2 塑件小端抽芯机构

塑件小端抽芯机构主要包括液压缸、液压缸支架、限位开关、抽芯座、型芯固定板、型芯等,如图4所示。为了保证与长型芯的复位精度,在小型芯的端面设置一个用于定位的圆台。

图4 塑件小端抽芯机构

2.3 塑件大端抽芯机构

塑件大端抽芯机构包括长型芯、型芯固定板、抽芯座、抽芯液压缸、顶起液压缸、滑槽板、导柱、导套等,如图5所示。由于塑件较长,如果脱模时将长型芯从塑件中完全抽出,液压缸的活塞杆和滑槽的距离都较长,影响塑件成型的精度,将长型芯的脱模距离设置为塑件长度的2/3,然后用液压缸活塞杆将整个抽芯机构和塑件顶起,最后沿轴向将塑件取出。为了使抽芯机构在上、下运动时保持平衡,在滑槽和动模板上设置4副导柱导套。

图5 塑件大端抽芯机构

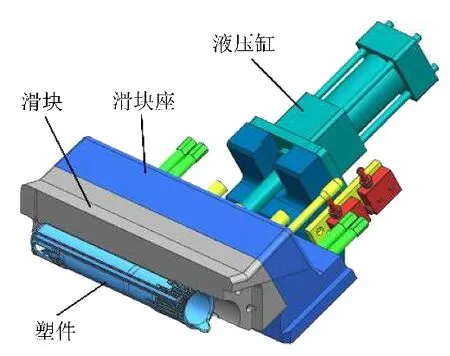

2.4 塑件斜长槽抽芯机构

分布在塑件两侧的2 条长槽不能直接脱模,需要采用斜抽芯方式向斜上方运动脱模,斜抽芯结构包括液压缸、滑块座、滑块、限位开关等,如图6所示。

图6 长槽抽芯机构

2.5 联动脱模机构

扣位②与方孔距离较近,由于模具空间有限,无法设置2 个独立的脱模机构,而是将扣位②的滑块放置在方孔滑块中,由方孔滑块驱动扣位②滑块运动,形成联动脱模机构,包括液压缸、支架、方孔滑块座、方孔滑块、扣位②滑块座、扣位②滑块和压紧楔等,如图7(a)所示,其剖面结构如图7(b)所示。滑块机构的压紧楔一般位于脱模机构的上方,但为了避开其上方的长槽脱模机构,将该机构的压紧楔设置在方孔滑块座的下方,固定在动模座板上。为了在脱模前先将压紧楔移开,将模具设计为2 次开模,并将第1次开模设在动模座板与动模板之间。

图7 方孔和扣位②的联动脱模机构

扣位②的脱模机构由扣位②滑块、圆柱销、扣位②滑块座等组成,圆柱销的两端放置在扣位②滑块座的台阶上,如图7(c)所示。由于扣位②滑块座固定在动模板上,当液压缸活塞杆驱动方孔滑块脱模时,扣位②滑块座保持不动,方孔滑块中75°斜面将驱动扣位②滑块沿扣位②滑块座的台阶侧向运动,使扣位②脱模[5-6]。

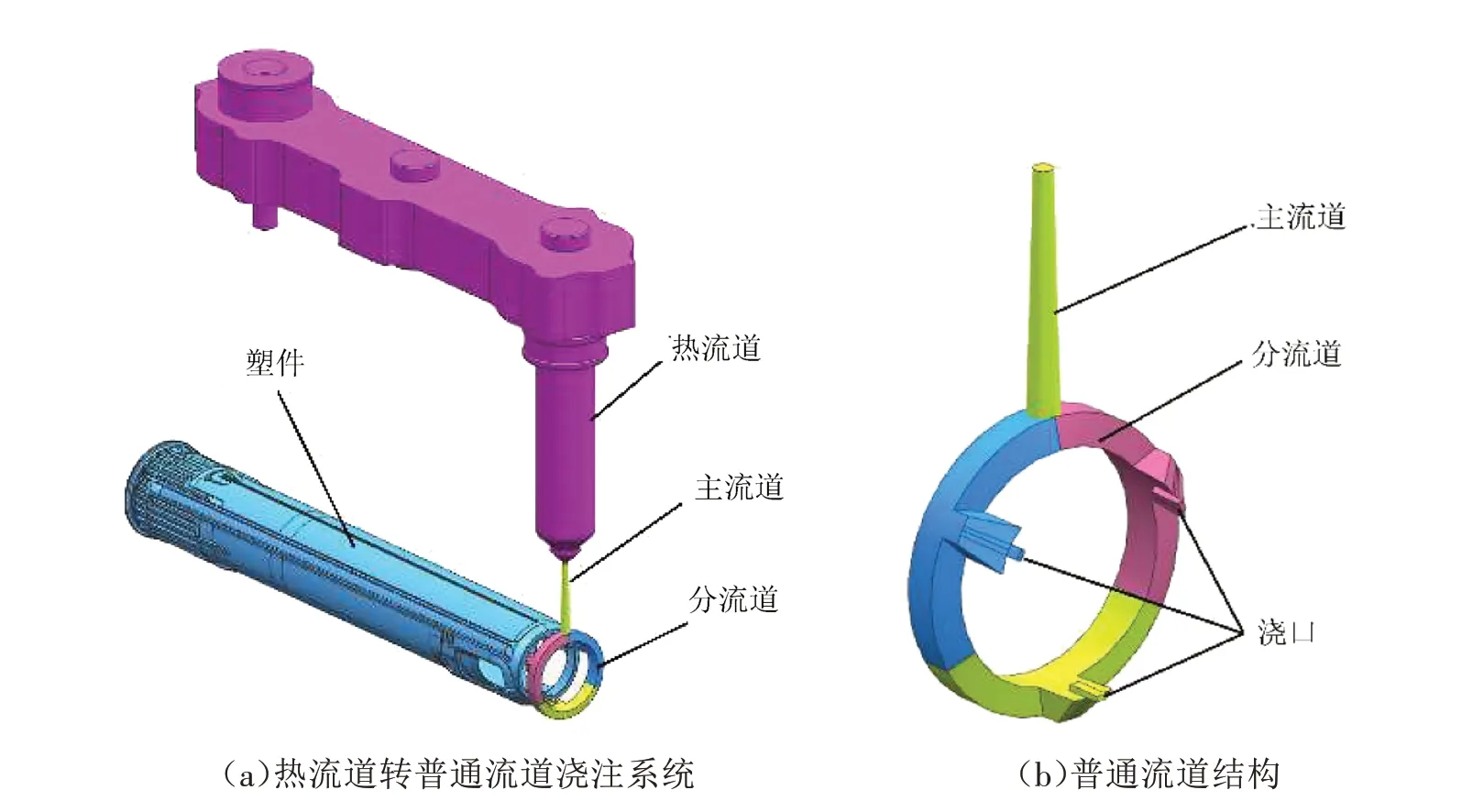

3 浇注系统

模具采用热流道转普通流道的浇注系统,从塑件小端进料注射,如图8(a)所示。由于热流道所在位置是2 个长槽滑块的对碰面,将普通流道的主流道设置在2 个长槽滑块的对碰面上,再在小端抽芯的分型面上绕小端的抽芯开设一圈环形分流道,设置3个进料口,如图8(b)所示。浇口横截面较小,而纵向分流道的横截面积较大,可以视为冷料穴,能有效防止塑件表面出现流痕等不良现象[7-8]。

图8 浇注系统

4 冷却系统

冷却系统对于维持模具温度平衡起重要的作用。该模具的主要零件比较平整,适合采用直通式随形水路,其中长型芯和短型芯采用隔片+水井式水路冷却,在抽芯座上设置直通式水路,如图9(a)、(b)所示。长槽滑块采用2条直通式水路,如图9(c)所示。动模镶件冷却水路需要避开2个向斜下方运动的抽芯机构,因此动模镶件两端的冷却水路布局不一致,其中一端采用横向排列的直通式水路,另一端采用纵向排列的直通式水路,如图9(d)所示。动模镶件的冷却水路全部采用单向式的直通水路,可有效防止从其他位置带进热量,导致模具温度不均匀[9-10]。

图9 冷却系统

5 模具结构

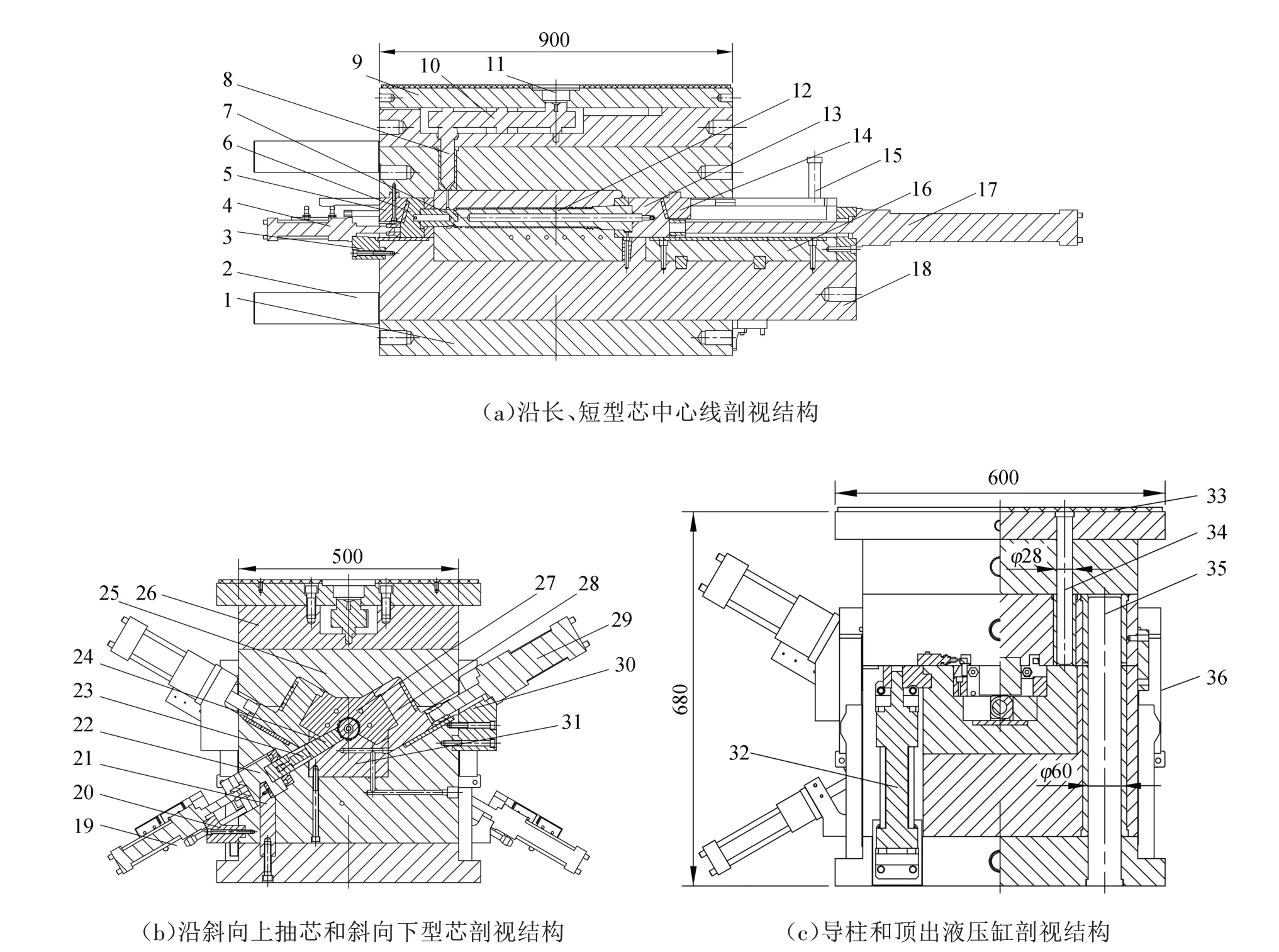

模具结构如图10 所示,采用异形模架,取消推板、推杆固定板和2块垫板,将动模板与动模座板直接相连。

图10 模具结构

模具运动过程:当注射完成后,在辅助开模机构36 的作用下,模具首先在动模座板1 与动模板18分开,此时,斜楔21 离开滑块座22,进行第1 次开模。模具继续开模,动模板18 与定模板25 分开,形成第2 次开模。动模与定模完全分开后,液压缸活塞杆驱动各抽芯机构进行脱模运动,其中长抽芯脱模距离为250 mm,约为塑件长度的2/3,塑件套在长型芯12 上,然后顶起液压缸32 活塞杆将长抽芯脱模机构(包括长型芯12、长抽芯座13、滑块槽16、液压缸17 等零件)全部顶起,然后机械手将塑件沿长型芯的轴向取出。最后注塑机开始推动模具合模,合模过程与开模的运动相反。模具闭合后,开始下一次生产周期[11-12]。

6 结束语

由于塑件长度较长,为了保证模具成型塑件的精度,取消推板和推杆固定板的结构,设置了非标脱模机构。根据塑件的结构设计了多种不同的脱模机构,各脱模机构运行稳定,动作可靠。模具采用热流道转普通流道的浇注系统,并合理设计了冷却系统。该模具结构新颖,可为同类塑件的模具设计提供参考。