掘进机截齿截割作业时的受力特性研究

2024-01-04赵福喜

赵福喜

(华阳集团寿阳开元矿业有限责任公司, 山西 寿阳 045400)

0 引言

随着煤矿综采作业技术的不断进步,煤炭开采深度不断增加,由于深部岩层具有更复杂的地质结构和应力分布情况,因此会对掘进机的截割机构产生更加显著的影响,不仅导致截割稳定性显著降低,而且还会在交变应力的作用下使截齿的磨损加剧。根据统计,当深部岩层的普氏系数达到5 以上时,其每掘进1 m,便会消耗70 把截齿,极大地影响了井下掘进效率和掘进的经济性。

为了提高在深部岩层中的掘进速度,张强等人对不同卸压工况下井下岩层的钻孔破碎特性进行了研究,为分析截割作业时截齿的受力特性奠定了基础。宗凯等人则对截割头载荷对掘进机机身的偏斜特性进行了研究,为优化截割机构的截割特性奠定了基础。在前人研究的基础上,文章利用仿真分析的方案,对不同截割角情况下掘进机的受力特性进行了分析,确定了最佳截割作业参数。根据实际应用表明,新的截割参数下,能够将掘进机的截割效率提升7.3%,将截齿的磨损量降低33.6%。

1 三维模型及仿真参数分析

1.1 三维模型建立

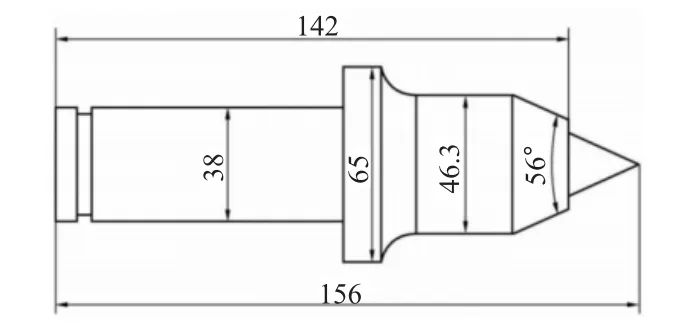

以EBZ50 型悬臂式掘进机为研究对象,其截齿为镐型截齿,在井下截割作业时的经济速度为1.9 m/s,截齿的截割深度为0.08 m,截齿结构及尺寸如图1所示[1]。

图1 EBZ50 型掘进机截齿结构示意图(单位:mm)

该截齿端部材料的弹性模量为6.1×105MPa,材料泊松比为0.26,材料密度为1.47 g/cm3。掘进机截齿在截割作业时所受的截割力分布和井下岩层分布状态有直接的关系,因此以井下1 400 m 岩层为研究对象,其岩体的弹性模量为7.6×104MPa,岩石材料泊松比为0.3,材料密度为2.57×103kg/m3。在截割作业时假设岩体表明不会产生位移,因此在分析时给岩体施加三个方向的约束,并对岩体施加60 MPa 的高地应力。

为了保证截割作业时仿真分析的精确性,在进行仿真分析模型网格划分时,在截割区域采用了精细化的网格划分方案[2],在岩体受挤压破碎的区域设置了六面体网格划分方案。精细化网格划分区域的网格节点为3 mm,六面体区域的网格划分节点为80 mm,在完成网格划分后,共计有283 913 个网格。岩石在受挤压破坏时的分析模型采用了shear damage 网格划分方案[3],在分析过程中的失效部分会被即时删除,提高仿真分析的效率和精确性。岩石及截齿模型如图2 所示。

图2 岩层及截齿仿真分析模型

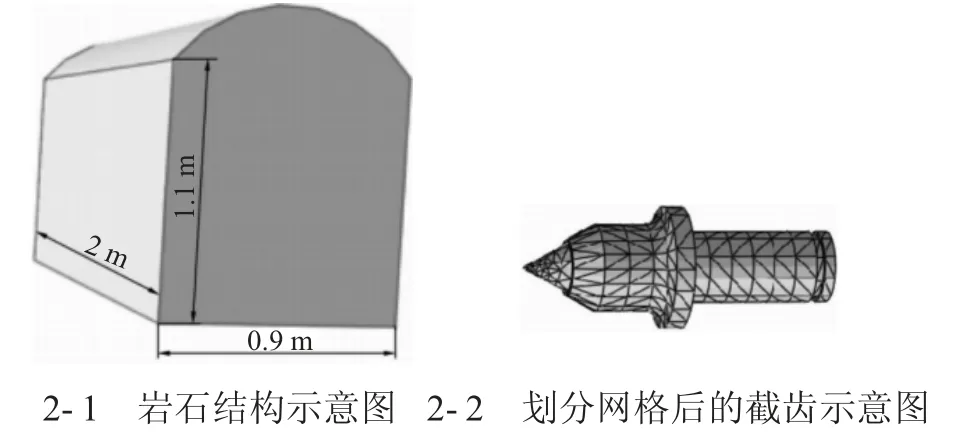

1.2 仿真方案设定

为了保证数据分析的准确性,在进行仿真分析时采用了模拟对照分析的方法。设置一个实验组和一个对照组,实验组在分析时要先按参考文献所提供的方法选定60 MPa 地应力多孔卸压参数条件下的岩体进行分析[4],对照组则选定60 MPa 地应力多孔未卸压参数条件下的岩体进行分析。截齿在截割作业时应根据实际情况,作用在钻孔周围约为100 mm 的位置,实验组和对照组设定如图3 所示。

图3 实验组和对照组分析

2 截割分析结果

掘进机在截割作业过程中的截割状态会同时受到截齿角度、截割速度、截割深度等多方面因素的影响[5],由于截割速度和截割深度在实际应用过程中会根据井下的实际情况进行调整。为了简化分析难度,将截割作业时的截割速度和截割深度保持不变,对截齿角度变化时的截割状态进行分析[6]。

截齿在截割作业的过程中会受到作用于Z 轴方向上的截割阻力、作用于X 轴方向上的推进阻力、作用于Y 轴方向上的侧向力作用,因此可用通过对不同截割角度情况下截齿受力情况的分析来确定掘进机的截割状态[7]。

2.1 不同截割角度下截割情况分析

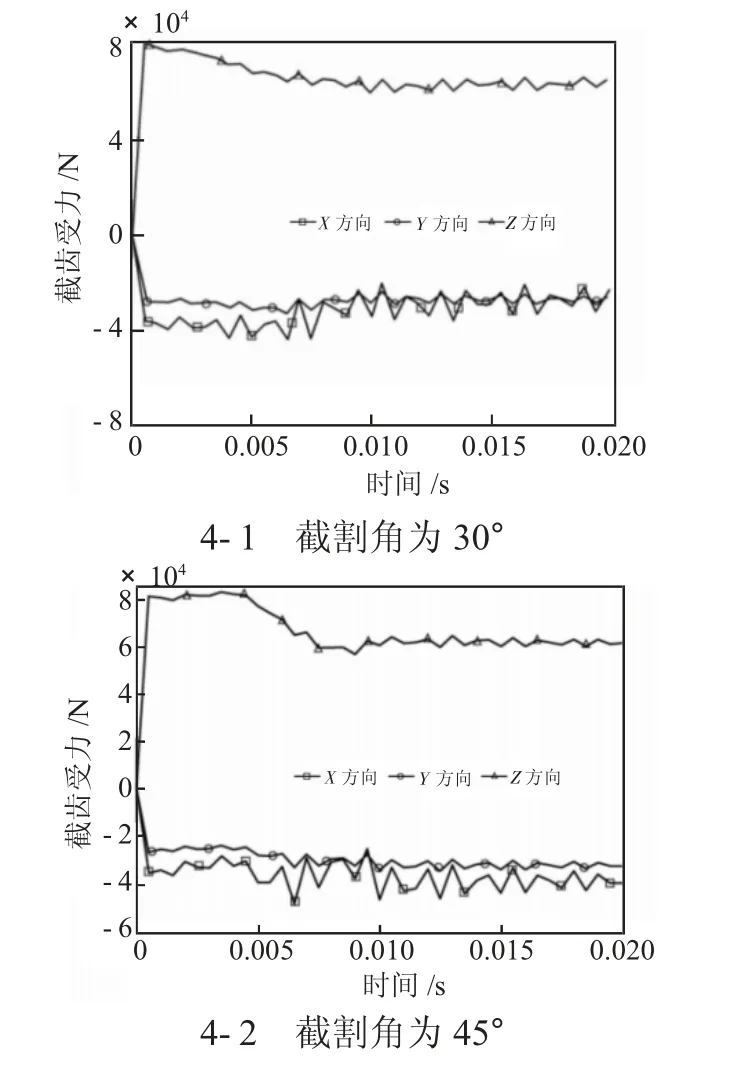

根据实际仿真分析结果,仿真分析过程中截割速度为1.9 m/s、截割深度为0.08 m 保持不变。当截割角度为30°情况下截齿的受力变化如图4-1 所示;当截割角度为45°情况下截齿的受力变化如图4-2 所示;截割角度为60°情况下截齿的受力变化如图4-3所示。

图4 不同截割角情况下受力分析结果

由实际仿真分析结果可知,随着截割角度的增加,在截割作业过程中X 轴、Y 轴、Z 轴方向上的受力变化趋势基本一致。当截割角度为60°的情况下各个截齿的受力分布均匀性更好,X 轴方向上的最大受力为3.87×104N,Y 轴方向上的最大受力为2.64×104N,Z 轴方向上的最大受力为7.89×104N,表现出了更高的截割稳定性。

2.2 不同截割间距对截割影响分析

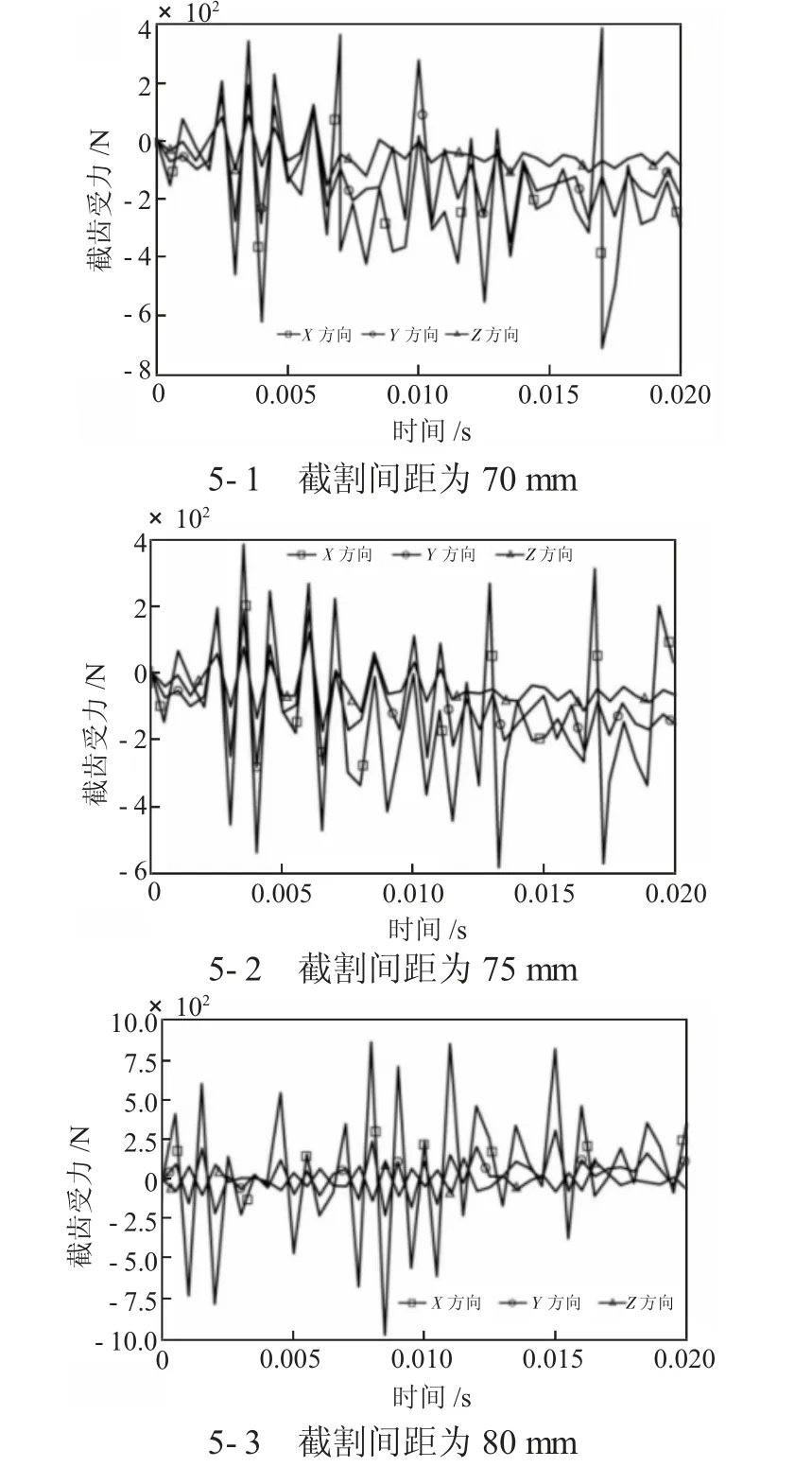

对截割间距为70 mm、75 mm、80 mm 情况下的截齿截割特性进行分析,结果如图5 所示。

图5 不同截割间距情况下受力分析结果

由仿真分析结果可知,随着截割间距的增加,作用在X 轴方向的力先减少后增加,作用在Y 轴方向上的力逐步降低,作用在Z 轴方向上的力则是先增加后降低。综合各处的受力情况,确定当截割间距为75mm的情况下具有最佳的截割特性。此时作用在X 轴上的截割力为223.11 N,作用在Y 轴上的截割力为139.72 N,作用在Z 轴上的截割力为65.6 N。

2.3 对照组截割特性分析

根据2.1 分析结果,设定截割角度为60°、截割速度为1.9 m/s、截割深度为0.08 m,对地应力为60 MPa未卸压的硬质岩层进行模拟截割对比试验,作用在X轴、Y 轴、Z 轴方向上的受力情况如图6 所示。

图6 对照组截齿受力情况

由实际验证可知,对照组截割试验时,作用在X轴方向上的受力最大,截齿受力为5.4×103N;作用在Y 轴方向上的受力情况最小,截齿受力为0.8×103N。和模拟组相比在截割作业过程中作用在各个截齿上的力的均值均下降了40%以上,表明了在同等条件下,通过对岩层的开孔卸压能够有效的减少截割作业时的截齿受力,减少截齿磨损、提高掘进效率。

3 结论

利用ANSYS 仿真分析的方法对截齿在不同截割角、不同截割距离情况下悬臂式掘进机的截割特性进行了研究,结果表明:

1)当截割角度为60°、截割距离为75 mm 的情况下各个截齿的受力分布均匀性更好,能够降低截齿在截割过程中的受力和磨损;

2)在同等条件下,通过对岩层的开孔卸压能够有效地减少截割作业时的截齿受力,减少截齿磨损、提高掘进效率。