煤化工工业园区含盐废水“零排放”处理工程实例

2024-01-04俞松丁滢冯成杰闫镇枭乐晨刘孟博

俞松 丁滢 冯成杰 闫镇枭 乐晨 刘孟博

维尔利环保科技集团股份有限公司 (江苏常州 213000)

煤炭加工利用的重要内容包含煤化工,其在我国的吨产品消耗水量超过10 t[1]。伴随着越发紧张的水资源和严重的环境污染等问题,煤化工行业的废水处理越来越受到人们的关注。煤化工废水包括含盐废水与有机废水,含盐废水处理的方式主要有膜处理法、膜浓缩法、蒸发法等;有机废水处理方式主要有预处理、生化处理和深化处理等[1-3]。

目前,某工业园区内排水企业主要为煤化工企业,所需处理的含盐废水来源主要包括脱盐站处理废水、干熄焦余热锅炉排水、天然气(LNG)合成废热锅炉排水、干熄焦循环水排水及本项目生产废水处理后的浓液,主要污染因子包括化学需氧量(COD)、氨氮(NH3-N)、总氮(TN)、总磷(TP)和总溶解性固体(TDS)。

该煤化工企业排放的含盐废水成分复杂,包含氯离子(Cl-)、硫酸根离子(SO42-)、钠离子(Na+)、钙离子(Ca2+)等无机离子,TDS 质量浓度约为10 000 mg/L,COD 质量浓度约为350 mg/L,生化需氧量(BOD5)质量浓度约为100 mg/L。可见,该废水盐含量高,污染物含量多。针对水质特点,采用“芬顿氧化+硝化/反硝化(A/O)生化池+二沉池+混凝沉淀+臭氧氧化+多介质过滤+超滤+一级反渗透+纳滤+软化反应沉淀池+多介质过滤+二级反渗透+三效蒸发”的组合工艺进行处理。概述了所处理废水的特点,分析了各阶段工艺流程,并探讨了各阶段处理工艺的运行效果。

本工程废水处理规模(流量)Q=20 000 m3/d,其中生产废水10 000 m3/d,含盐废水10 000 m3/d(实际收纳7 500 m3/d,生产废水处理浓液2 500 m3/d)。项目污水处理进水水质见表1。

表1 本项目废水处理进水水质

本工程废水零排放,产水全部回用至园区。根据总体规划,废水出水水质要求达到GB/T 50050—2017《工业循环冷却水处理设计规范》规定的指标。具体出水水质情况见表2。

表2 项目废水处理出水水质

1 工艺流程及说明

根据进水水质特点,对含盐废水采用“芬顿氧化+A/O 生化池+二沉池+混凝沉淀+臭氧氧化+多介质过滤+超滤+一级反渗透+纳滤+软化反应沉淀池+多介质过滤+二级反渗透+三效蒸发”的组合工艺进行处理。废水处理工艺流程参见图1。

图1 含盐废水处理工艺流程

含盐废水首先进入调节池。调节池底部设有曝气管网,对废水进行调节水量、均衡水质和预处理。调节池出水由提升泵抽送至芬顿氧化反应池,在反应池中的流程包括调酸碱度(加浓硫酸)、催化剂混合(加硫酸亚铁)、氧化反应(加双氧水)、中和(加液碱)和固液分离(加聚氧化乙烯)。由亚铁离子与过氧化氢组成的体系能生成具有强氧化性的羟基自由基,使难生物降解的有机物质和无机物质被氧化分解,以利于生物处理池进一步氧化分解。芬顿反应池出水溢流至初沉池,在初沉池中进行固液分离[4-5]。

初沉池出水溢流至A/O 生化池,作为改进的活性污泥法,其将前段缺氧段和后段好氧段串联在一起。缺氧池中废水的有机碳被反硝化菌利用,好氧菌不易降解的高分子长链有机物转变为短链小分子有机物;好氧池可以进一步去除反硝化残留的有机污染物,有机氮和氨氮在好氧段转化为硝化氮并回流到缺氧段,使化合态氮变为分子态氮,获得同时去碳、脱氮的效果。生化池出水进入二沉池,使混合液澄清、污泥浓缩并将分离的污泥回流到生物处理段,出水溢流至混凝沉淀池。通过向水中投加混凝剂与助凝剂,使水中难以沉淀的颗粒互相聚合形成胶体,然后与水体中的杂质结合形成更大的絮凝体。絮凝体具有强大的吸附力,可进一步提升固液分离效果,提升出水水质[6]。

混凝沉淀出水流至中间水池,通过中间水池提升泵,将处理废水送入臭氧催化氧化塔。臭氧在催化剂的作用下,在水中形成具有强氧化作用的羟基自由基。羟基自由基对废水中的有机、无机物进行氧化,对废水进行净化、消毒灭菌处理[7]。出水进入厂区深度处理车间;产生的污泥由污泥泵排入污泥浓缩池进行浓缩,然后经压滤机压滤后外运处理。

含盐废水深度处理车间包含多介质过滤器、超滤装置、纳滤和反渗透装置。多介质过滤器内有优质均粒砾石、石英砂、无烟煤等滤料,能有效地去除沉淀技术不能去除的微小粒子和细菌等[8];产水进入超滤装置,其超滤膜微孔可达0.01 μm 以下,配套反洗水及反洗气系统,通过超滤能有效地去除水中的微粒、胶体、细菌和有机物[9]。

最后,超滤产水经一级反渗透、纳滤、软化反应沉淀池、多介质过滤器和高压反渗透进行处理。其中,反渗透装置配套有增压泵及药剂清洗系统,是本系统中最主要的脱盐装置,具有脱盐率高的特点,同时可以去除水中绝大部分可溶性盐类、少量胶体及有机物[10];三效蒸发装置采用列管式循环外加热工作原理,物理受热时间短、蒸发速率大、浓缩比重大,有效保持物料原效,节能效果显著,比单效蒸发器节约蒸发量70%左右,且物料在密闭系统中蒸发浓缩,环境清洁[11]。园区含盐废水经过处理后产生的清液回用于园区,浓液进行浓缩产盐,最终实现园区废水处理的“零排放”。

2 主要构筑物及设备

(1)含盐废水调节池及提升泵房。1 座,钢筋混凝土结构,地下式;调节池平面尺寸为40 m×35 m,有效水深为6 m,有效容积为8 400 m3,水力停留时间为20 h;设1 套穿孔曝气系统,提升泵安装于调节池顶。主要设备:废水提升泵3 台(Q=210 m3/h,H=10 m,N=15 kW);引水罐3 套,与提升泵配套;电磁流量计2 套(DN200 mm);穿孔曝气系统1 套。

(2)Fenton(芬顿)反应沉淀池。1 座,钢筋混凝土结构,地上式;芬顿氧化段尺寸为28 m×16 m,分8格,总高6.0 m,有效水深为5.5 m;沉淀区,2 座,直径为21 m,总高4.5 m,有效水深为4.2 m;Q=10 000 m3/d;芬顿氧化反应时间为3 h,稳定时间为3 h;沉淀池表面负荷为1.2 m3/(m2·h)。主要设备:混合搅拌器8 台(N=5.5 kW);中心传动刮泥机2 台(直径为21 m,N=1.1 kW);剩余污泥泵2 台(Q=40 m3/h,H=10 m,N=2.2 kW)。

(3)A/O 池。2 座,钢筋混凝土结构,半地下式;缺氧区尺寸为19 m×17 m×6.7 m(单座),2 座,有效水深为6.2 m;好氧区尺寸为19 m×36 m×6.7 m(单座),2 座,有效水深为6 m;缺氧段停留时间为9.6 h,好氧段停留时间为19.7 h。主要设备:低速水下推进器8 台(N=3 kW,叶轮直径为1 800 mm,转速为42 r/min);内循环泵6 台(Q=320 m3/h,H=1.2 m,N=7.5 kW);盘式微孔曝气器5 336 只;DO 仪2 套;pH/OPR 仪2 套;调节阀门2 套(DN300 mm)。

(4)二沉池。2 座,钢筋混凝土结构,半地下式;直径为18 m(单座),总高4.5 m,有效水深为4.2 m;表面负荷为0.75 m3/(m2·h)。主要设备:周边传动刮吸泥机2 台(直径为18 m,N=1.1 kW);排渣斗2 套,与吸泥机配套;污泥回流泵3 台(Q=110 m3/h,H=8.0 m,N=5.5 kW)。

(5)高效混凝沉淀池。1 座,钢筋混凝土结构,半地上式;尺寸为13 m×9 m,总高6.6 m,有效水深为6 m。主要设备:机械混合搅拌器1 台(N=5.5 kW);絮凝搅拌器2 台(N=5.5 kW);中心传动浓缩机1 台(直径为9 m,N=0.55 kW);剩余污泥泵2 台(Q=30 m3/h,0.6 MPa,N=11 kW)。

(6)臭氧催化氧化塔。1 座;Ø3.6 m×13.5 m,有效容积约为86.0 m3;设计流量Q=10 000 m3/d;停留时间为40.0 min;臭氧投加量为40 kg/h。主要设备:臭氧催化氧化塔4 台(316 L);氧化铝载体,堆积密度约为0.8 g/cm3,1 t/套;内循环泵3 台(Q=100 m3/h,H=12 m,N=7.5 kW);催化氧化塔循环泵4 台(Q=100 m3/h,H=10 m,N=7.5 kW);气液分离罐2 台(316 L,Ø1.8 m×3.5 m);尾气处理装置(N=17.5 kW)。

(7)多介质过滤器。单套直径为3.5 m,总高4.0 m,共10 套(8 用2 备);设计流量Q=580 m3/h,设计流速为8 m/h;反洗流量为315 m3/h,单次反洗水量为78.75 m3。主要设备:多介质过滤器进水泵,D=3 500 mm,10 套;配套管路、阀门、流量计等。

(8)软化反应沉淀池。1 座;尺寸为5 m×3 m,池深4.6 m,超高0.5 m;设计处理能力Q=500 m3/d;机械混合区停留时间为3.0 min,絮凝搅拌区停留时间为18.0 min;分流区沉淀池的表面负荷为6.0 m3/(m2·h)。主要设备:机械混合搅拌器1 台;絮凝搅拌器2 台;中心传动。

(9)臭氧发生间。1 座;构筑物尺寸为18.0 m×12.0 m,梁底净高6.5 m。主要设备:臭氧发生器3套,生产能力额定产量为40 kg/h,额定浓度为150 mg/L;冷却水循环系统,包括冷却塔1 台(方形横流式冷却),循环水泵2 台(流量240 m3/h、扬程25 m、功率22 kW),冷水机(制冷量900 kW),板式换热器,定压装置等;臭氧投加系统,含投加分配系统1套;液氧储罐(V=50 m3)。

(10)深度处理车间。

超滤系统中空纤维外压式膜组件4 套(单套44支,共计176 支膜元件),配套反洗水及反洗气系统。超滤系统设计产水量Q=500 m3/h,平均通量为50 L/(m2·h),反洗周期为60 min。

一级反渗透系统膜组件4 套(单套膜壳27 支,总计648 支膜元件),配套增压泵及药剂清洗系统。一级反渗透系统设计产水量Q=312.5 m3/h,平均通量为203 L/(m2·h),产水率达75%。

纳滤(NF)系统膜组件2 套(单套膜壳16 个,共计192 支膜元件),配套增压泵及药剂清洗系统,产水量Q=87.5 m3/h。

NF 产水高压反渗透系统膜组件2 套(单套膜壳16 支,总计192 支膜元件),配套增压泵及药剂清洗系统,产水量Q=66.25 m3/h。

NF 浓液高压反渗透系统膜组件2 套(单套膜壳3 支,总计30 支膜元件),配套增压泵及药剂清洗系统,产水量Q=8.3 m3/h。

(11)三效蒸发系统。三层布置,25 m×10 m,单层净高4.0 m;1 t 水的蒸汽用量为400 kg。主要设备为1 套三效蒸发系统,蒸发量为1 000 m3/h。

(12)回用水池。1 座;半地上式;构筑物尺寸为20 m×15 m,总高4.5 m,有效水深4.0 m。主要设备:变频恒压供水系统,供水泵3 台(Q=400 m3/h,H=60 m,N=37.5 kW)。

3 工程运行情况分析

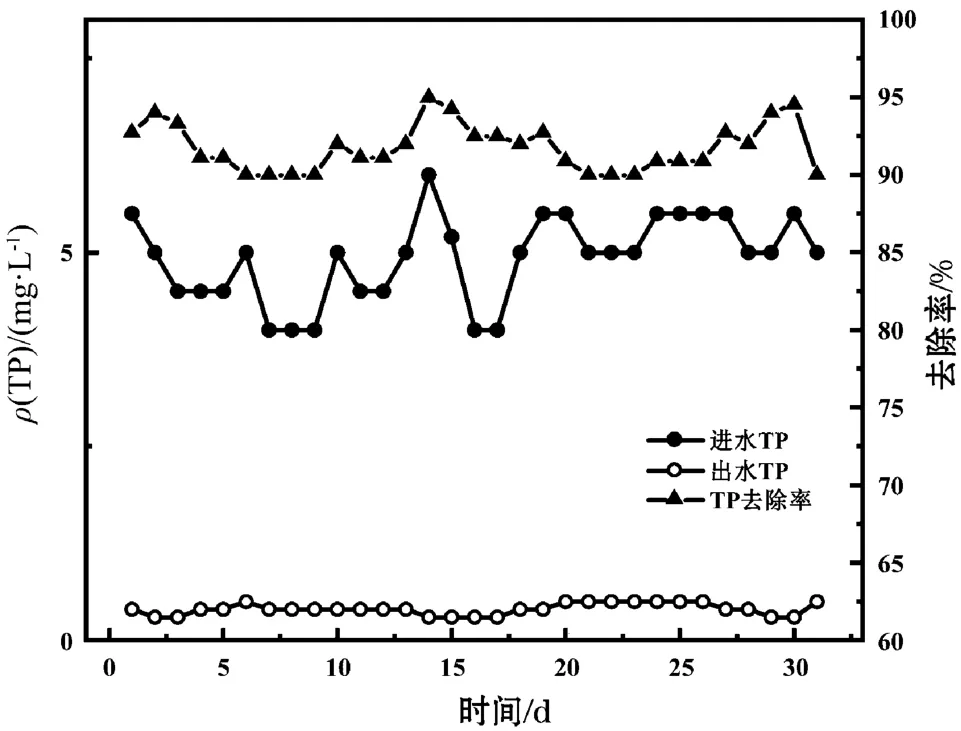

本项目2022 年正式运行,各单元进出水质及去除率数据见表3,其中对COD,NH3-N,TN 和TP 进行了连续一个月的监测,各参数变化见图2—图5。

图2 系统COD 进出水变化

图3 系统NH3-N 进出水变化

图4 系统TN 进出水变化

图5 系统TP 进出水变化

表3 各处理单元进出水水质及去除率mg/L

从图表中数据可以看出,芬顿氧化对COD,BOD,SS,NH3-N 和TN 都有很明显的去除效果,去除率分别为20%、10%、50%、30%和50%。同时通过芬顿高效催化氧化,提高废水B/C 比(从0.28 提高到0.32)的同时,将氨氮氧化成了硝态氮,强化了废水的可生化性。

A/O 系统使废水在硝化与反硝化的过程中实现除碳和除氮的功能,该工艺单元COD,BOD 和TN去除率分别为64.3%、50%和96.5%,进一步降低了废水中的污染物浓度。

混凝沉淀单元投加一定量的混凝剂和絮凝剂,可实现硝化段出水后的泥水分离,降低SS 过高对后端深度处理工艺的影响,同时进一步降低废水中COD 和BOD 的含量。

臭氧氧化单元,通过臭氧的强氧化性,进一步降解有机物,满足膜系统进水COD 质量浓度小于60 mg/L 的要求。

由于项目产水需要回用园区,上述工艺单元对盐分没有截留,直接在膜过滤单元进行深度处理,实现最终盐分质量浓度低于1 000 mg/L。

4 建设成本及运行费用

本工程占地面积约为50 000 m2,总投资额大约为35 377.03 万元,其中工程费29 041.07 万元,工程建设其他费用4 530.36 万元(含生产废水处理),减少废水排放量约660 万t/a,节约新鲜水340 万t/a。经综合计算,园区含盐废水处理费用约为15.46元/m3。

5 结语

实际运行结果表明,“芬顿氧化+A/O 生化池+二沉池+混凝沉淀+臭氧氧化+多介质过滤+超滤+一级反渗透+纳滤+软化反应沉淀池+多介质过滤+二级反渗透+三效蒸发”工艺对工业园区煤化企业含盐废水中的污染物有良好的去除效果,处理后产生的清液可以回用于园区,浓液进行浓缩产盐,最终实现废水的“零排放”。但在处理过程中,含盐废水“零排放”工艺中机械蒸发的蒸发器传热面容易结垢,高盐卤水蒸发过程中容易使装置腐坏;高盐有机废水处理过程中,生化处理工艺能耗较高;在深度处理的吸附过程中,存在吸附原材料再生困难或不容易二次利用的问题。

本项目2020 年建成,2022 年开始正式运行,为工业园区实现可持续发展、创造良好的人居环境、改善投资环境,提高城市综合竞争力奠定坚实的基础,在提高企业经济和社会效益的同时,可以为同类废水的处理改造提供一定的经验。