油码头输油臂的研究与安装探析

2024-01-04何晓凯赵冠宇吕荣贵

何晓凯,赵冠宇,吕荣贵

(1 广州市天河弱电电子系统工程有限公司,广东 广州 510520;2 上海河图工程股份有限公司武汉分公司,湖北 武汉 430223;3 广东省粤建项目管理有限公司,广东 广州 511400)

船用流体输油臂是海洋石油港口码头中,用于码头与油轮之间对接,并完成石油装卸船作业的一种理想而高效的船岸连接设施,并具有适应不同潮汐和船体运动的能力,广泛应用于石油、民航、码头等场合。目前大型油码头均采用输油臂,作为码头输油管道与油轮输油管道的联接设备[1]。

输油臂固定在码头岸边,通过其前端的三向回转接头与油轮上法兰相连接,通过其底部法兰与码头上设备输送管路相连接,从而实现液体装卸油品的工艺流程。

1 背景介绍

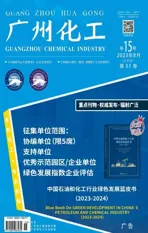

图1 码头输油流程图Fig.1 Flow chart of oil transportation

港口油码头工程项目包含四个泊位,其中一个泊位为预留,装卸的油品包含煤油DPK、柴油AGO、汽油PMS、燃料油HFO、原油Crude Oil。该工程将通过泊位上的输油臂,将油品通过输油管道,装卸至罐区的储罐中。

2 输油臂简介

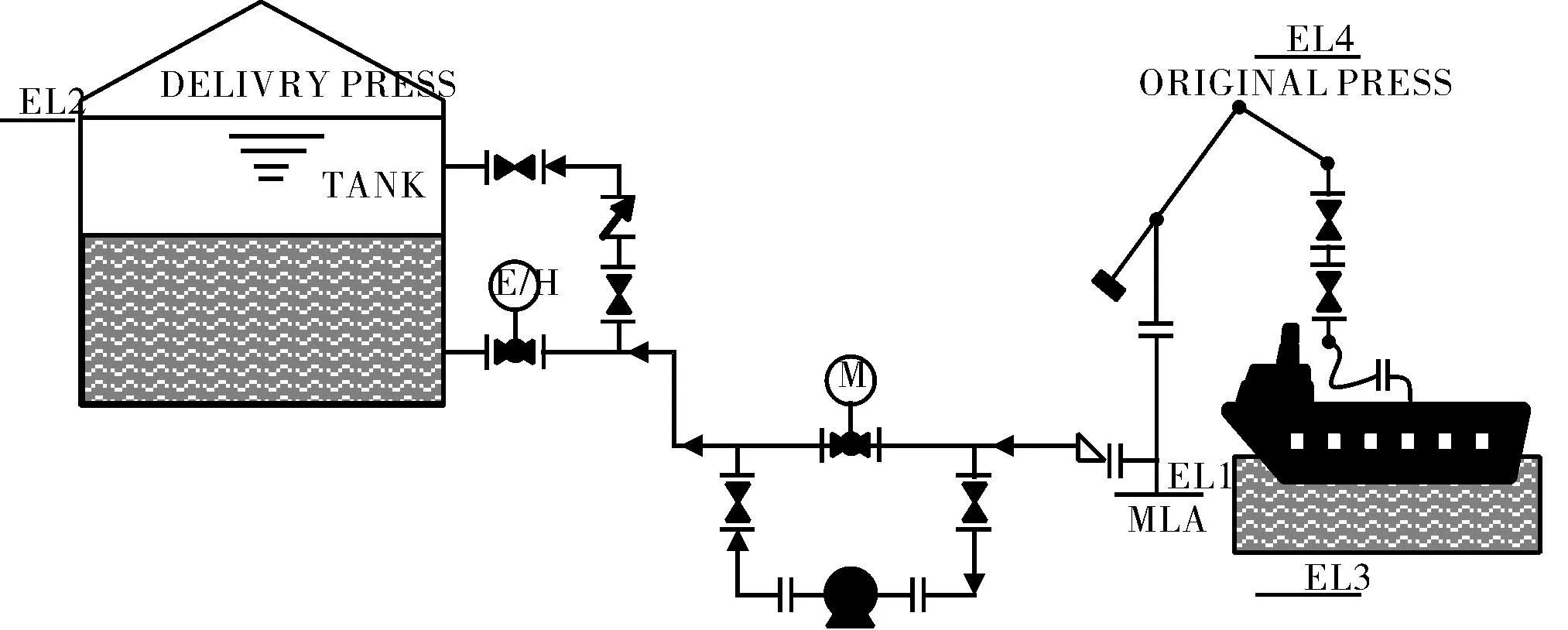

输油臂结构主要由立柱、内臂、外臂、三向旋转接头、锁紧装置、支撑结构、配重等构成。旋转接头是输油臂的关键部位,其性能的好坏直接影响整个输油臂设计的成功与否[2]。输油臂系统主要由装卸臂、电气控制设备、液压控制系统三部分组成。

输油臂的液压系统由一台液压钻、管线、液压缸构成,满足装卸臂6个方向在设计范围的运动,可实现手动、无线遥控两种操作方式,在对接完成后,装卸臂处于自由浮动状态,满足船舶的运动[3]。输油臂的法兰接头同样采用液压系统,可自动与船方法兰连接并自动耦合,省去手动连接法兰并上紧螺栓的步骤,方便高效。

电气控制系统主要包括无线电遥控盘、防爆控制台、接线盒、报警信号、电缆等。

图2 关于输油臂结构Fig.2 Structure of marine loading arm

紧急脱离系统ERS(Emergency Release System)主要由报警系统、液压控制系统和脱离装置3部分组成。输油臂系统中的紧急脱离装置,是为了油轮在遇到漂离正常工作范围时,使得油轮及时与输油臂迅速脱离的装置。在液压系统的作用下,打开紧急脱离装置的紧急脱离接头,上/下切断阀的分离,从而实现输油臂与油轮的脱离[4]。

同时关于输油臂的布置和间距,要满足JTJ 165-2013《海港总体设计规范》中有关要求,还要综合考虑该码头与岸边距离、码头前沿的水深、可充分依托的岸上有利资源,预留出充分空间供设备检修使用[5]。

3 输油臂技术参数

以境外新建油码头工程项目使用的输油臂为例,进行输油臂的技术参数数据确定。油码头输送的石油产品数据如表1所示。

表1 关于石油产品的数据Table 1 Data on petroleum products

按照JT/T398-2013《港口输油臂》5.1.5节中规定,输油臂内液体流速不宜超过11m/s。装载臂的尺寸将根据所需流速确定,按照业主要求流速最大为8 m/s,同时设备和管线尺寸应考虑通过加载臂的总压降,因此可得输油臂的相关计算数据,如表2所示。

表2 输油臂基础计算数据Table 2 Calculation data of marine loading arm

根据参数确定输油臂的立柱、内臂、外臂尺寸,三向回转接头的长度尺寸是根据回转接头及弯头的结构尺寸确定的,再选用合适的钢材材质,可得详细技术参数如表3所示。

表3 关于输油臂的技术参数Table 3 Technical parameters of marine loading arm

根据数据做出输油臂的包络图如图3所示,输油臂水平最大角度53°,其伸展高度是包络图中最重要的一个方面,是衡量能否正确地接上各种型船的基础技术保证。

图3 关于输油臂包络图Fig.3 Envelope diagram of marine loading arm

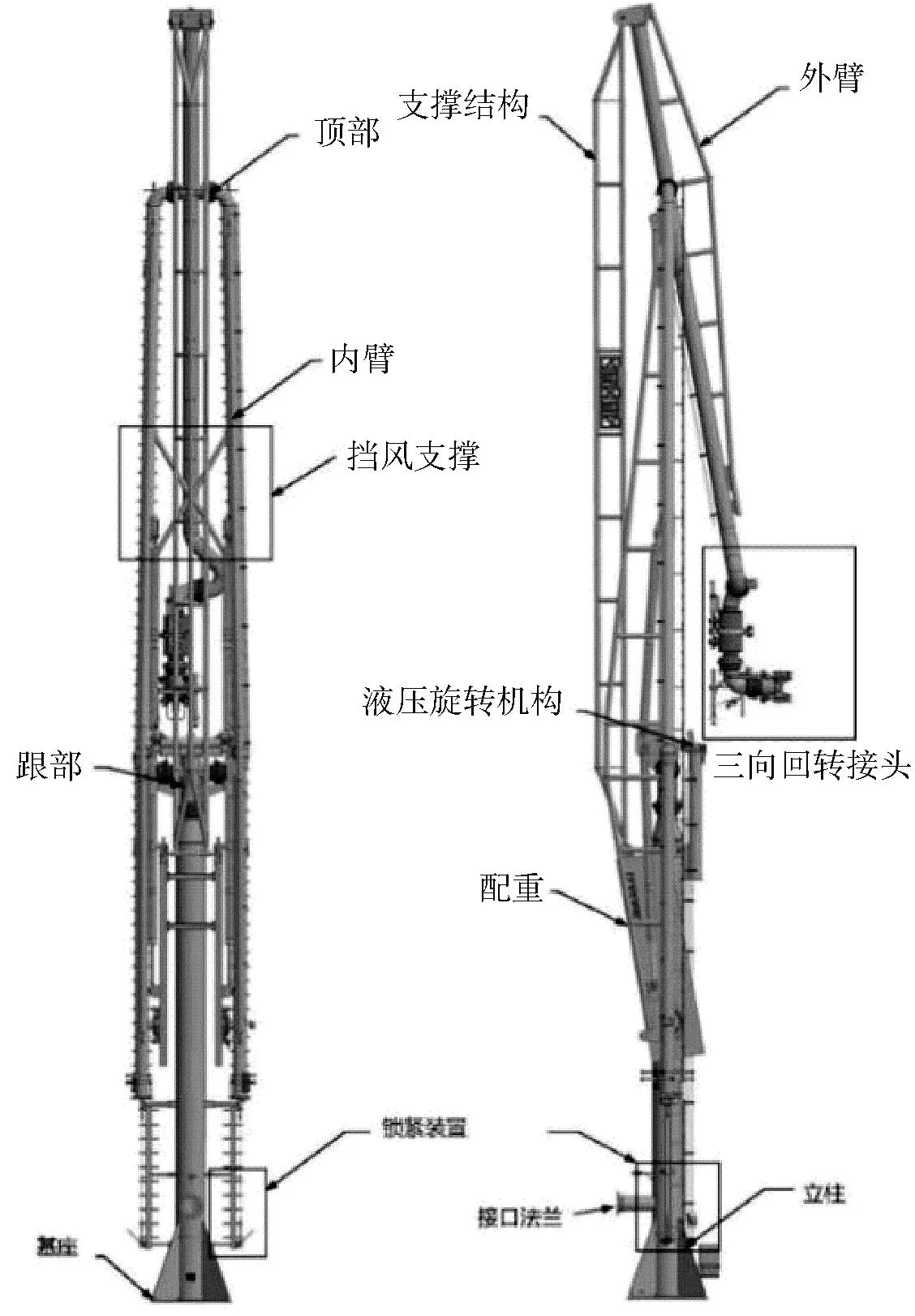

图4 安装工艺流程Fig.4 Installation process flowchcrt

根据以上技术参数和包络图,将选用厂家的MLA270 20”-150#型得输油臂作为油码头项目的输油臂设备。

4 输油臂安装方案

4.1 施工工艺流程

4.2 船机选用和吊装计算

在安装大型石油化工设备的过程中需要充分考虑设备的吊装问题,大型设备吊装过程中吊车与被吊设备间的空间位置非常重要,直接决定着吊装的效益和进度[6]。根据输油臂设备的外形尺寸,重量、安装位置等参数,结合项目现场的船机设备配置情况。

项目将选用打桩船(桩-11)实施输油臂的吊装工作。桩-11的起重性能如表4所示,在俯角10°内,双钩的起重量达50 t,大于输油臂总重量45 t,因此桩-11其起重能力符合吊装施工要求。

表4 打桩船起重性能Table 4 Lifting performance of piling barge

首先将打桩船停在需要吊装的泊位一侧,并使打桩船的三角桁架式桩架机构正对需要安装的输油臂基础中心。设备基础中心与平台边缘的间距为3.5 m。由方驳装运供给浮吊起吊装运。

输油臂就位至泊位平台基础面时,桩架机构与水平面的夹角约为81.487°,钩头底至打桩船甲板平面的间距约为52 m,如图5所示。

图5 输油臂就位时桩架机构倾角示意图Fig.5 Schematic diagram of marine loading arm is in place

图6 输油臂吊装作业图Fig.6 Lifting operation diagram of marine loading arm

图7 输油臂吊装现场施工作业图Fig.7 Site construction of marine loading arm lifting

设备吊装高度 H=H1+H2+H3=29.9+4+3.5=37.4 m

式中:H1——设备高度≈29.9 m

H2——设备基础标高EL+5.6 m,根据业主提供数据平均大潮低潮EL+0.3 m,桩-11甲板高于水面1.4 m,所以在最低潮位时设备离桩-11甲板最大高度4 m

H3——设备顶部与钩头底间距,取3.5 m

4.3 吊装前准备

(1)工程部与厂家、船运公司一定要提前做好沟通因为项目在国外,沟通事项包括如何装船、组装情况、出运情况、发运时间、到港时间以及协调清关等。

(2)专项施工方案一定要切实可行,先对安装现场进行全面勘察,根据设备布置规划以及周边环境,综合考虑现场实际情况,制定出详细的设备吊装方案。

(3)现场进行人工机具配备,做好船舶机具的调配,安装人员应熟悉安装图纸和流程。起吊作业应进行事先进行受力分析,选择合适的吊具。

(4)完成设备进场验收、土建基础验收、吊装机具性能检查以及预埋件的检查。输油臂的安装之前应注意输油臂的基座预埋件的预埋与水平处理[7]。

4.4 输油臂的吊装方案

(1)完成对输油臂的清洗后,桩-11将对输油臂进行起吊。因船运货物的高度限制,厂家在对输油臂整体打包的时候,为减少输油臂的整体高度,部件销在出厂的时候未进行装配。因此需要在吊运安装前将销安装完成,才能将输油臂进行整体的吊装。

(2)安装并固定销子后,桩-11起吊继续整体提升输油臂,待输油臂离开底部支撑100 mm时,静止10 min,若无异常情况,执行下一步操作;

(3)待销子安装完毕,将桩-11背板上倒链移除,顶部销子处杂物清理干净,将输油臂内臂与外臂及三向回转接头利用之前倒链固定;

(4)桩-11吊挂输油臂BB吊耳处慢慢抬升,吊挂AA吊耳处慢慢下降,使输油臂成直立状态,若输油臂不垂直,利用桩-11背板的倒链,利用吊带系住输油臂底板肋板慢慢调整至垂直;

㉝㊶㊾《魏书》卷六七《崔光传》,中华书局 1974 年版,第 1487、1487、1492~1497页。

(5)桩-11利用绞车将船移至泊位正前方,利用绞车调整输油臂至码头设备基础的正确位置,将输油臂以直立位置安装在码头基础上。调整立管的垂直度,用经纬仪在两正交方向测量,通过调整底板下螺母等手段使之能够达到图纸或相关技术文件要求(允许偏差为H/1000,且≤10 mm);

(6)上紧地脚螺栓,拆除AA与BB吊点锁具,拆除内臂与外臂及三向回转接头固定用倒链。注意吊装过程输油臂两头都需要溜绳控制,防止晃动幅度过大。

(7)之后对码头面所有输油臂立柱先安装调平,对输油臂基座进行二次灌浆,灌浆至指定的高度。

4.5 安装验收

输油臂待设备及电气液压各系统安装完毕后需要进行:水压试验、气密性试验、回转试验和运转试验。无论用何种操作控制方法,连续运转时间均不应少于20 min,输油臂应达到下列要求:

(1)电机、油泵运转正常,无异常噪声;

(2)液压系统压力稳定,油温不超过60 ℃,油缸动作平稳、无阻;

(3)各运动部分工作正常,动作灵活、平稳,无异常噪声;

(4)电气控制部分工作灵敏、准确,无异常现象;

(5)所有紧固件无松动。

5 安装总结及注意事项

(1)在输油臂安装过程中,应采取有效措施避免三向回转接头与立柱碰撞,应采取措施固定转动部件,防止在安装过程中发生转动。

(2)法兰面和旋转接头填料室是至关重要的密封表面,不得存在任何形式的划痕或损坏。法兰密封面必须清洁,没有缺陷,以确保有效的密封[8]。

(3)大型设备专项施工方案要根据现场实际情况和机具情况进行编制,确保方案切实可行。同时大型设备的安装会有很多交叉施工的顺序,只有对其进行优化处理,才能不断提升施工流程的合理性和及时性,为设备安装带来便利[9]。

(4)大型设备安装过程中要设置专门的技术人员,重点工作首先是要检查前一工序和交叉工序的完成情况,必须在前一道工序验收合格之后再进行下一工序的实施。

(5)大型设备基础预埋的时候,特别要注意按照厂家图纸进行地脚螺栓预埋,注意预留露出地面的地脚螺栓的长度,因最后施拧完成的额螺纹要高出螺帽三扣,以防使用时松扣降低顶紧力。

(6)对于船机的选择要可行,以及船机操作的稳定性及可靠性要有保障。大型化工设备在现场吊装时候,吊装作业场所要有足够的吊运通道,并与附近的设备、建筑物保持一定的安全距离,在吊装前应先进行地次低位置的试吊,以验证其安全牢固性,吊装的绳索应用软材料垫好或包好。

(7)若设备预留孔与预埋螺栓不对中,主要原因可能是预埋螺栓埋设时,未设固定架进行固定,浇灌混凝土时受碰或振动发生错位等。因此预埋螺栓在浇灌基础混凝土前,应用固定卡盘或固定架固定,同时应进行测量复核。

(8)紧固扭矩或预拉力不够,即高强螺栓按规定扭矩紧固后,螺栓仍达不到要求的预拉力而影响连接强度。主要原因紧固顺序不正确,螺栓紧固未分两次进行。紧固顺序应从螺栓组中间向两端对称紧固,操作必须分两次进行;第一次初拧不小于终拧扭矩的30%,第二次终拧使达到标准紧固扭矩,加强检查防止漏拧。

(9)若设备安装垂直度偏差过大,主要原因可能是设备在制作时过程中,本身存在较大的侧向弯曲未予纠正即吊装;或者安装工艺不合理吊装后未进行校正就固定。因此严格检查构件几何尺寸,超过允许值应及时处理好再吊装;同时应严格按照合理的安装工艺安装,设备安装后及时校正避免误差积累。