微波预处理对钼精矿制备钼酸铵过程的强化作用研究

2024-01-04卜显忠张茜茹薛季玮宋学文张崇辉

卜显忠,张茜茹,王 森,薛季玮,宋学文,宛 鹤,张崇辉

(西安建筑科技大学资源工程学院,陕西 西安 710055)

0 前 言

钼酸铵是钼化工制品中的一种重要中间产品,主要用于制备钼粉或三氧化钼,在国民经济发展中起着重要的作用,尤其在钢铁、化工、农业、染料等领域应用越来越广。钼酸铵产品种类繁多,晶型复杂。我国处理钼精矿制备钼酸铵的方法有火法和湿法两种[1],火法是焙烧钼精矿—钼焙砂酸预处理—氨浸—净化—酸沉钼酸铵;湿法是氧压煮钼精矿—固液分离—氨水浸出—净化—酸沉—蒸发结晶或冷却结晶—钼酸铵。因此,钼精矿氧化焙烧阶段是决定钼焙砂质量的关键,也是影响钼酸铵浸出率的重要环节。钼精矿浮选过程中残留的药剂会附着在钼精矿表面,使钼精矿在焙烧过程中烧结结块,难以彻底氧化脱硫,导致钼精矿焙烧氧化性下降,从而影响后续钼酸铵的浸出过程[2]。因此,利用脱药工艺来控制钼精矿表面含药量,已经成为提高钼酸铵浸出率的一个重要方法。

沈昌贤等[3]提到要求57%的钼精矿含碳量低于0.5%,含油量低于0.6%,一旦钼精矿中碳含量超标将严重影响二硫化钼的品质。睢小燕等[4]发现二硫化钼粉主要成分MoS2含量达不到98.5%的主要因素是原料57%钼精矿含碳高。刘迎春[5]根据对57%高碳钼精矿的碳物相分析和X衍射分析,得出有机碳是导致钼精矿碳超标的主要原因的结论。因此,钼精矿脱药的本质是脱除钼精矿表面的有机碳。钼精矿常规脱药方法有搅拌脱药、超声波脱药以及马弗炉脱药法,它们在一定程度上降低了钼精矿表面的有机碳含量,但其作用效果不明显。研究表明,微波预处理是利用波长1 m~1 nm、频率300 MHz~300 GHz的高能电磁波[6]。刘全军等[7]发现介电常数是决定物料吸收微波的主要物理量,介电常数越大,吸收特性越强。因此,微波预处理是利用钼精矿介电常数大的特点,对钼精矿进行选择性加热,当钼精矿放置在微波场中时,钼精矿本身所吸收的微波转换为内部分子的动能、势能,使得以较小的能耗将钼精矿表面包覆的烃油气化脱除。

本文通过对比矿经常规脱药方法处理(搅拌、超声、焙烧)和微波预处理后钼精矿含碳量、焙烧后S的挥发率以及钼酸铵的浸出率大小,并通过紫外分光光度法、扫描电镜(SEM)分析、接触角测试分析、TOC全碳以及有机碳含量分析、热重-差动热(TG-DSC)分析以及红外热成像等检测分析手段来揭示微波预处理的作用机理。

1 试验材料与方法

1.1 试验材料

1.1.1 原 料

试验用钼精矿由金堆城钼业集团有限公司提供,批号为1235,其品位为54.57%。对钼精矿进行化学多元素分析,结果见表1。

表1 钼精矿主要化学组分 %

1.1.2 设 备

云智烹C-Wiseoven30L输入功率1 580 W、输出功率1 000 W商用微波炉;实验室用马弗炉;数显恒温水浴锅。

1.2 试验方法

取多组3 g烘干的钼精矿分别经常规脱药方法(搅拌脱药、超声波脱药、马弗炉脱药)及微波预处理方法脱药,其中设置脱药搅拌转速分别为700、1 000、1 300、1 600 r/min;超声波脱药功率分别为161、184、207、230 W;马弗炉脱药温度分别为200、250、300、350 ℃,设置脱药处理时间为30 min。设置微波预处理脱药功率为100、300、500、800 W,微波预处理时间为5~30 min的多组条件试验,待样品冷却至室温后拿出。

分别将经常规脱药方法处理和微波预处理后的钼精矿送至马弗炉焙烧,焙烧温度为625 ℃,焙烧时间为1 h,冷却至室温后进行化验,测试经过不同脱药方法处理后的钼精矿焙烧过程中S的挥发率。其中焙烧过程的化学反应如式(1)所示。

2MoS2+7O2=MoO3+2SO2

(1)

分别取经常规脱药方法处理和微波预处理后的钼焙砂依次称量,分别放入100 mL烧杯中,加入固液比为5∶1、浓度为8%的氨水,手动搅拌后放入温度为25 ℃的水浴锅中加热反应,设置浸出时间为2 h。取浸出后的样品过滤,检测浸液中钼的质量浓度,得到钼酸铵的浸出率。浸液中的主要成分为钼酸铵,这是因为原矿为钼的硫化物,焙烧后生成主要成分为MoO3的焙砂。由于MoO3是酸酐,极易与氨水发生反应,因此三氧化钼与氨水反应生成钼酸铵,主要的化学反应如式(2)所示。

MoO3+2NH4OH=(NH4)2MoO4+H2O

(2)

2 试验结果与讨论

2.1 常规脱药方法对钼精矿焙烧氧化性的影响

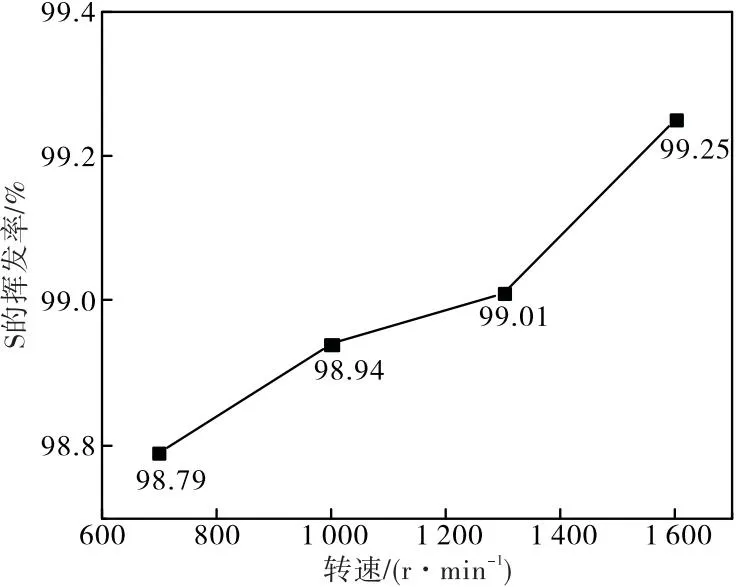

图1~3为钼精矿在相同脱药时间(30 min)下分别经搅拌脱药、超声波脱药、马弗炉脱药后的S挥发率结果。经检测未脱药处理钼精矿的S挥发率为98.09%。由图1~3可知:S的挥发率随搅拌转速、超声波功率的增大而提高,随马弗炉温度的增大呈现先提高再下降的趋势,当搅拌转速为1 600 r/min时,搅拌脱药对应的最高的S挥发率为99.25%;当超声波功率为230 W时,超声波脱药对应的最高的S挥发率为99.35%;当马弗炉温度为350 ℃时,马弗炉脱药对应的最高的S挥发率为99.60%。这些常规脱药方法均提高了钼精矿的焙烧氧化性,分别比未经脱药处理情况下的S挥发率高出1.16、1.26、1.51个百分点,且在最佳温度、功率及搅拌转速下,马弗炉脱药S挥发率比搅拌脱药、超声波脱药S挥发率分别高出0.27、0.25个百分点。因此,马弗炉脱药是常规方法中脱药效率最高且提升钼精矿焙烧氧化性最明显的一种方法。

图1 不同转速下搅拌脱药后的S挥发率

图2 不同功率下超声波脱药后S挥发率

图3 不同温度下马弗炉脱药后的S的挥发率

2.2 常规脱药方法对钼酸铵浸出率的影响

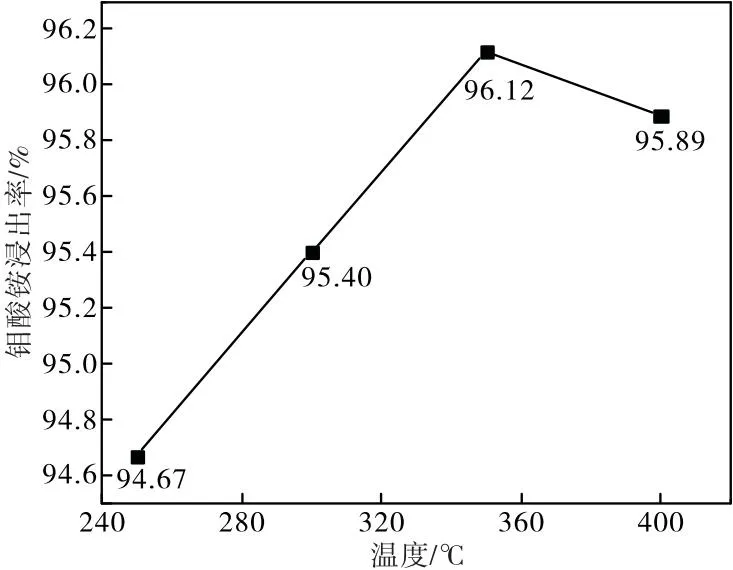

图4~6为经搅拌脱药、超声波脱药以及马弗炉脱药处理后的钼酸铵浸出率。未脱药处理的钼酸铵浸出率为92.72%。由图4~6可知:钼酸铵的浸出率随搅拌转速、超声波功率的增大而提高,随马弗炉温度的增大呈现先提高再下降的趋势,当搅拌转速为1 600 r/min时,搅拌脱药对应的钼酸铵的浸出率为95.09%;当超声波功率为230 W时,超声波脱药对应的S挥发率为95.71%,达到峰值;当马弗炉温度为350 ℃时,马弗炉脱药对应的S挥发率为96.12%,为最高。

图4 不同转速下搅拌脱药后的钼酸铵浸出率

图5 不同功率下超声波脱药后的钼酸铵浸出率

图6 不同温度下马弗炉脱药后的钼酸铵浸出率

搅拌脱药、超声波脱药、马弗炉脱药均提高了钼酸铵的浸出率。而当马弗炉脱药温度为350 ℃时,钼酸铵的浸出率最高达96.12%,相比未经过脱药处理情况高出3.4个百分点,较搅拌脱药以及超声波脱药分别高出1.03、0.41个百分点。因此,结合钼精矿的焙烧氧化性以及后续生产钼酸铵的浸出率可知,马弗炉脱药降低了钼精矿表面油药,有效提高了钼酸铵的浸出率。

2.3 微波预处理对钼精矿焙烧氧化性的影响

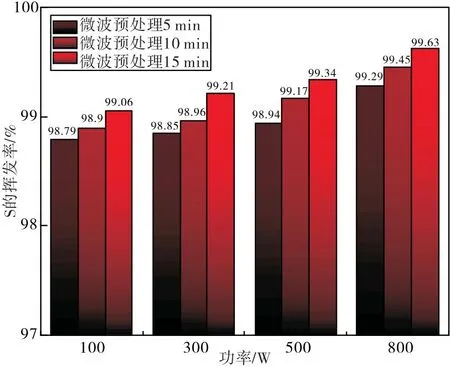

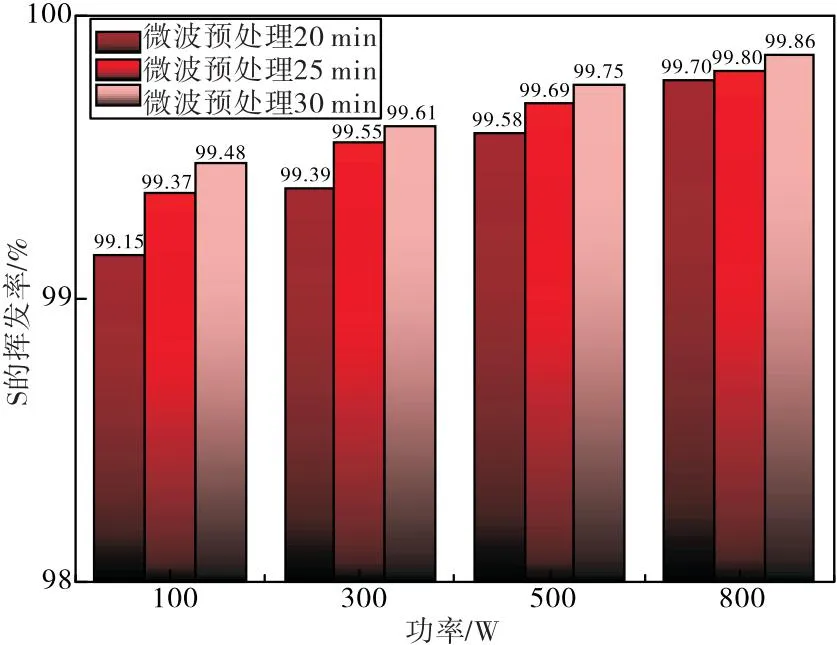

图7、8及表2分别为不同条件下微波预处理脱药后的钼精矿在焙烧中的S挥发率和马弗炉脱药与微波预处理前后的S挥发率结果对比。采用电子温度计对微波炉对应功率的温度进行粗略测量,结果见表3。经检测未脱药钼精矿在焙烧中S的挥发率为98.80%,经常规脱药方法处理后钼精矿在焙烧中S的挥发率最高为99.6%。

图7 不同微波预处理时间后钼精矿焙烧中的S的挥发率

图8 不同微波预处理时间后钼精矿焙烧中的S的挥发率

表2 不同脱药方法在相同作用条件下的S挥发率

表3 本试验微波功率对应的温度

由图7、8及表2可知,钼精矿在焙烧中的S挥发率随着微波预处理功率及预处理时间的增加而逐渐提高。当微波处理功率为800 W、时间为30 min时,微波预处理后的钼精矿在焙烧中的S挥发率达到最大值,为99.86%,相较于马弗炉脱药情况高出0.26个百分点,比未经过脱药处理但干燥的情况高出1.06个百分点,且由表3可知,微波800 W对应的大致温度为马弗炉脱药温度的0.91%。由此可以看出,经过微波预处理钼精矿后表面烃油大量脱除,使得钼精矿焙烧氧化更彻底。

2.4 微波预处理对钼酸铵浸出率的影响

图9、10为经过不同微波预处理作用时间及功率的钼酸铵浸出率。经检测在相同焙烧、浸出时间下未经过脱药处理的钼酸铵浸出率为93.10%。从图9、10综合分析可知:钼酸铵浸出率随着微波预处理时间及功率的增加而提高。当微波预处理功率为800 W、时间为5 min时,钼酸铵浸出率可达95.96%;微波预处理脱药时间增加到30 min时,钼酸铵浸出率最高可达到97.81 %,相较于5 min情况高出1.85个百分点,相较于微波功率500 W的情况高出0.47个百分点。

图9 不同微波预处理时间后的钼酸铵浸出率

图10 不同微波预处理时间后的钼酸铵浸出率

结合2.2小节检测结果可知,微波预处理后的钼酸铵浸出率相较于超声波脱药以及搅拌脱药分别高出2.1、2.72个百分点,相较于马弗炉脱药处理高出1.69个百分点,相较于未脱药情况高出4.71个百分点。因此,在相同脱药处理时间下,由钼精矿焙烧中的S挥发率和钼酸铵浸出率可知,微波预处理相比常规脱药方法更高效、钼酸铵浸出率更高。

2.5 不同脱药方法处理后钼精矿碳含量检测结果

表4为钼精矿未脱药、经相同脱药时间(30 min)处理下的常规脱药法和微波预处理的钼精矿全碳以及有机碳含量。由表4可知:经过不同脱药方法处理后的钼精矿全碳以及有机碳的含量均大幅度降低。超声波脱药、搅拌脱药后的钼精矿比原钼精矿有机碳分别降低0.44、0.11个百分点,微波预处理以及马弗炉脱药后的钼精矿全碳总量分别降低了1.74、1.43个百分点,有机碳含量分别降低了0.50、0.46个百分点,在相同的条件下,微波预处理后比马弗炉脱药有机碳的含量降低了0.04个百分点,全碳含量降低了0.31个百分点。因此,微波预处理技术远远优于常规脱药方法,它可以显著降低钼精矿表面的油药,提高钼精矿表面的除油降碳率。

表4 不同脱药方法的钼精矿碳含量对比 %

2.6 微波预处理对钼精矿表面形貌的影响

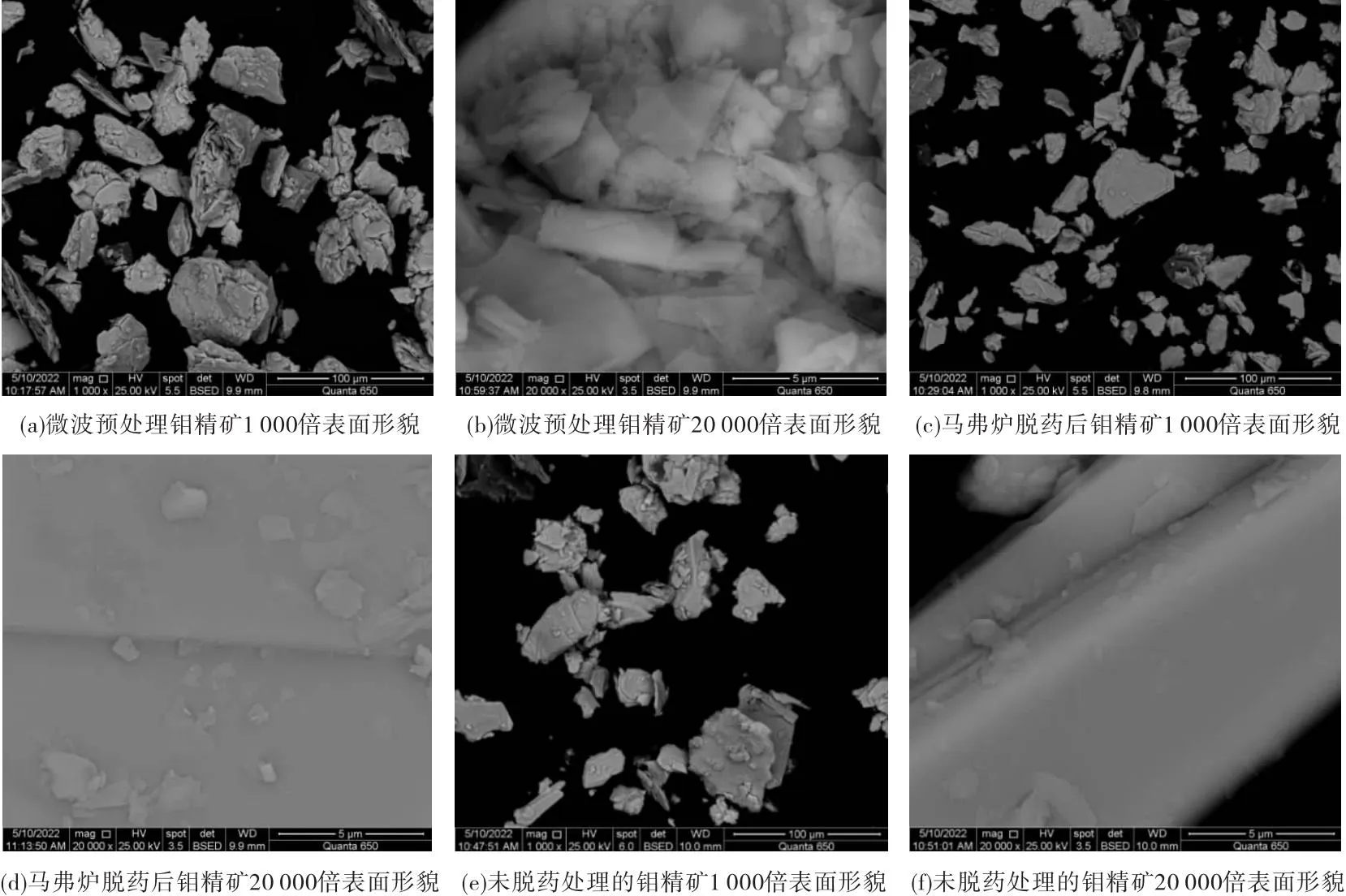

微波预处理的作用效果优于马弗炉脱药,且能显著降低钼精矿表面油药,使得钼精矿焙烧氧化性以及钼酸铵浸出率大大提升。通过扫描电子显微镜的不同倍率观察钼精矿经马弗炉脱药及微波预处理后钼精矿表面的形貌图(见图11),进一步分析其作用机理的差异。

图11 经过不同脱药方法处理的钼精矿表面形貌

图11分别为微波预处理、马弗炉脱药、未脱药的钼精矿表面形貌图,由图11可知:钼精矿脱药处理前以及马弗炉脱药处理后的钼精矿表面整体形貌较团聚、相互粘连、表面较平整;而经过微波预处理后的钼精矿表面形貌相对更分散、更粗糙,且颗粒界限可见,矿物层间粘连减弱,由图11(b)、(d)、(f)对比可知微波预处理使矿物表面产生裂纹,少量嵌入的油药完全暴露在钼精矿表面。这是由于微波辐照后,在微波电磁能的作用下材料内部分子或离子的动能增加,产生内部分子或离子的振动,故各矿物之间相对碎裂得更充分、自由面增加。因此,微波预处理较常规马弗炉加热方式脱药更均匀更彻底。

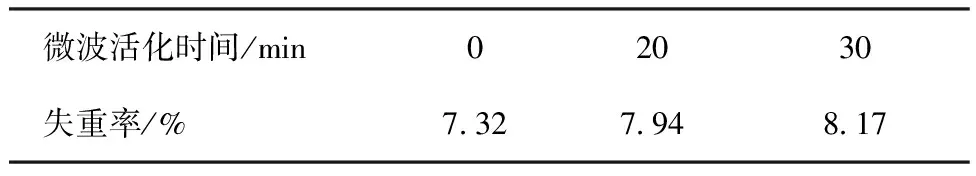

2.7 微波预处理对钼精矿热失重的影响

通过研究微波预处理对钼精矿焙烧热失重的影响,进一步分析其作用机理,结果如图12及表5所示。图12为微波预处理前后钼精矿的TG曲线图,表5为微波预处理后钼精矿在温度600 ℃时的失重率。由图12可知,钼精矿氧化焙烧分为3个阶段:第1阶段为钼精矿吸收空气中的氧;第2阶段为钼精矿的缓慢氧化阶段,温度大致在400~500 ℃;第3阶段为钼精矿迅速氧化阶段,钼精矿失重明显。同未经微波预处理的钼精矿相比,微波预处理30 min的钼精矿在550 ℃时的失重率由3.98%增加到5.32%。由表5可知:微波预处理30 min的钼精矿在600 ℃时的失重率由7.32%增加到8.17%,而且随着微波预处理时间的增加,失重曲线斜率增大,钼精矿进入快速氧化阶段的温度降低,反应速度加快。因此,微波预处理技术对钼精矿氧化焙烧具有强化作用。这是由于在微波场中,微波引起分子振动的同时还有可能引起分子中不同化学键的断裂,而当微波频率与分子转动频率相近,且微波被极性分子吸收时,微波能量会与分子平动能发生一系列的自由交换,从而降低了反应活化能,改变了反应动力学,反应速度加快,促进了反应进程[8]。

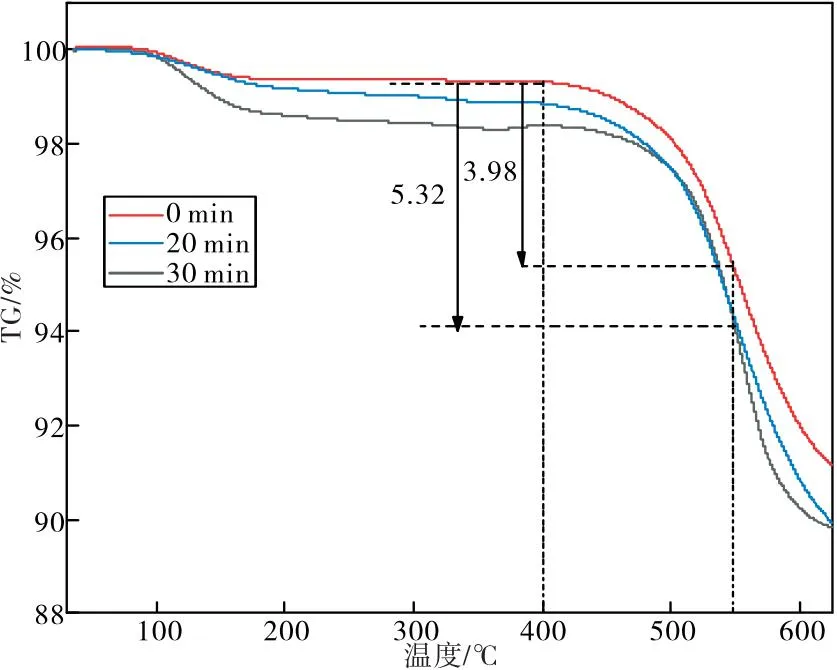

表5 钼精矿在600 ℃下的失重率

图12 不同微波脱药时间的钼精矿热失重曲线

2.8 微波预处理对钼精矿接触角的影响

烃油中的酸性物质和不饱和双键吸附在垂直暴露出来的钼原子上会增加疏水性,使接触角变大。通过对比相同脱药时间30 min作用下经马弗炉脱药以及微波预处理作用后的钼精矿表面接触角大小来研究不同方法脱药效果的作用机理,如表6所示。经检测可知未脱药处理的钼精矿接触角为74.65°。由表6可知:经马弗炉脱药处理后钼精矿对应的接触角为72.09°,而微波预处理后钼精矿的接触角为67.20°,相比马弗炉脱药处理后降低了4.89%,接触角角度显著减小。可见微波预处理钼精矿使其表面附着的油药脱除的更加彻底,测定所得的接触角角度接近天然钼精矿接触角60°。这是利用钼精矿介电常数大的特点对钼精矿进行选择性加热,使得钼精矿表面包覆的烃油汽化而脱除,因此使得钼精矿的接触角显著减小。而马弗炉脱药则是利用传统加热方式易造成钼精矿氧化,且脱药效率低,使得烃油脱除的不彻底,从而导致接触角较大。

表6 钼精矿表面接触角测量结果 (°)

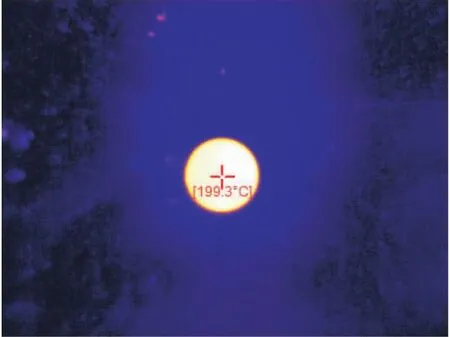

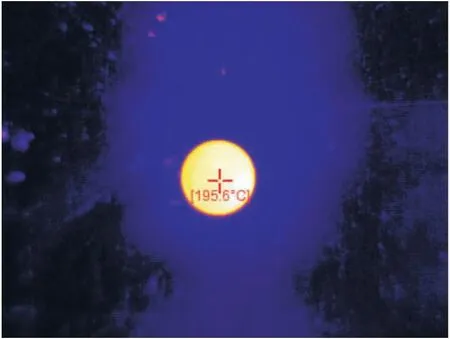

2.9 微波预处理对钼精矿红外热成像的影响

通过观察微波预处理对钼精矿红外热成像结果的影响来进一步分析微波预处理热量传递的作用机理。利用微波预处理及马弗炉分别将钼精矿加热至200 ℃,观察加热后钼精矿内部温度分布,结果如图13、14所示。由图13、14可知,微波加热使得钼精矿内部热量分布更均匀,钼精矿内部中心温度较马弗炉加热后的内部中心温度高出3.7 ℃。这是由于微波是一种高频电磁波,它可以使物质内的分子电离,形成极化分子。这些分子会在电场中定向排列,并且随着微波的作用发生高频振荡和运动。相较于电场变换的频率介质极化的频率较慢,因此分子间会产生摩擦,从而导致被加热物体内部的能量损失,最终产生热量[9]。因此,微波加热不同于传统热源加热,传统热源加热的热量通过热辐射、对流以及热传导3种方式进行热量传递,加热形式由表及里;微波加热则是使材料在电磁场中损耗介质引起整体加热,其热量传递的方向是由内而外,直接从钼精矿内部开始加热,使得钼精矿加热更均匀,且降低了局部氧化。因此,微波预处理的加热方式更高效,钼精矿表面残余药剂脱除得更彻底,脱药效果较常规方法更明显,从而强化了钼精矿的焙烧氧化过程,提升了MoO3的转化率以及后续钼酸铵的浸出率。

图13 微波预处理后的钼精矿红外热成像结果

图14 马弗炉脱药后的钼精矿红外热成像结果

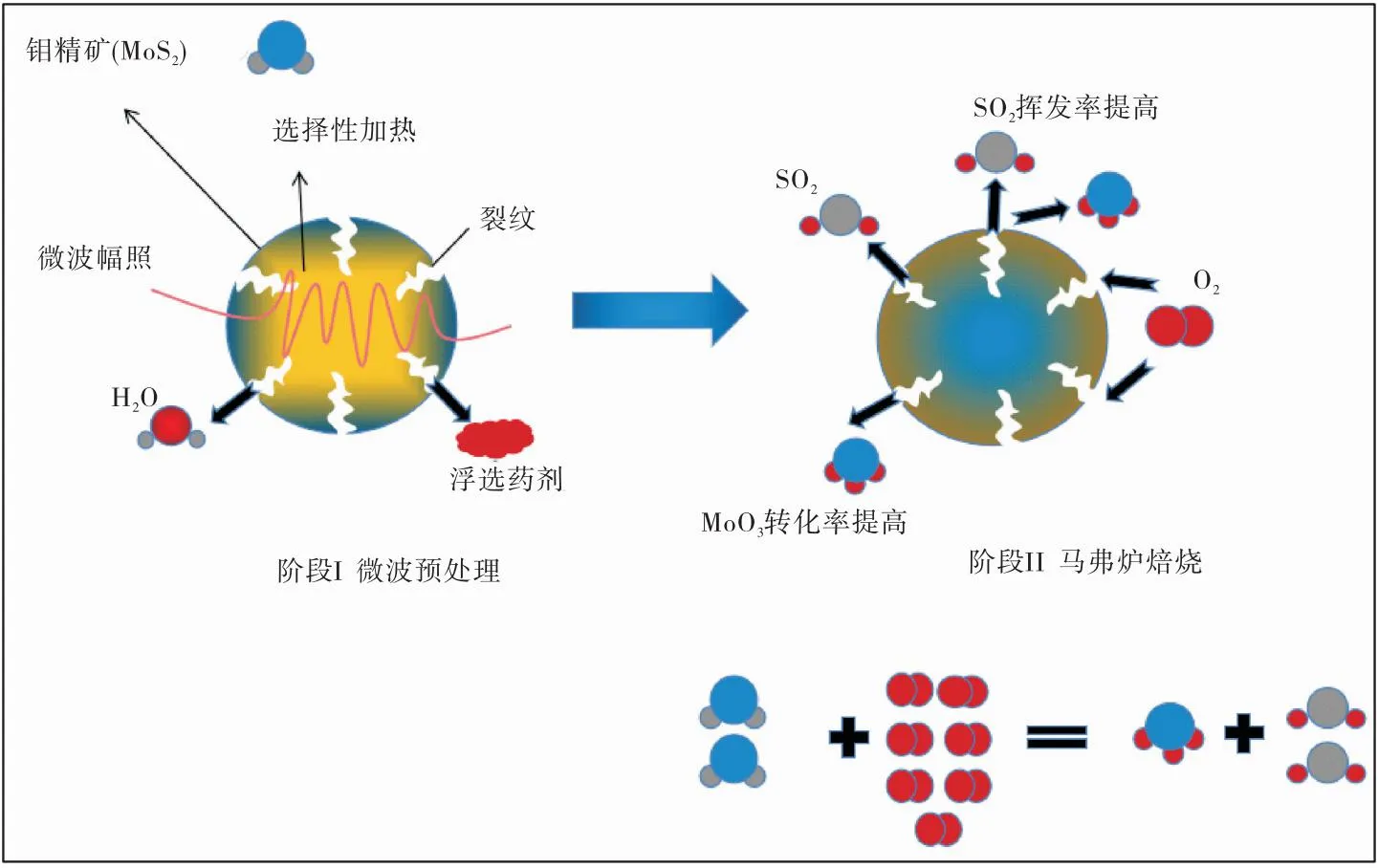

2.10 微波预处理钼精矿强化钼酸铵浸出过程的机理分析

微波预处理钼精矿作用机理如图15所示。图中Ⅰ阶段表明:微波辐照钼精矿后,其表面产生裂痕,使得嵌入的油药完全暴露在钼精矿表面,且直接加热钼精矿内部,使热量分布更均匀,减少了局部氧化,加速了表面烃油的挥发,提升了钼精矿的干燥脱药效率,使Ⅱ阶段的焙烧氧化反应中SO2挥发率以及MoO3转化率大幅度提高。因此,微波预处理能够提高钼精矿焙烧流程中的氧化性,进而加快后续流程中钼酸铵的浸出,使得钼酸铵浸出率大幅度增加。钼精矿中表面含有的残余药剂对微波有较强的吸收能力,可以强化反应的进行。微波辐照后的分子运动变换较大。在高频变化的电磁场中,极性分子会不断吸收电磁能,且因为具有偶极距,极性分子会发生一定的转动,在转动过程中,分子与周围其他分子会发生碰撞,转动时的动能会转化为分子的平动动能,从而提高了体系内分子的平均速率。当微波预处理钼精矿中的水油混合物时,由于介质损耗,烃油和水会被均匀加热,温度梯度小。当极性分子接收到微波,并且微波的频率与它们的转动频率接近时,它们就能够吸收微波的平动能,从而降低反应的活化能,改变反应动力学,推动反应的进行。

图15 微波预处理钼精矿作用机理

由试验结果综合分析可知:微波预处理钼精矿快速脱除了表面油药,使得钼精矿充分焙烧氧化,提高了SO2的挥发率,缩短了反应进程,进而使得钼精矿的焙烧氧化性得以提高,增加了MoO3的转化率,为后续钼酸铵的浸出提供了保障。

3 结 论

(1)经常规脱药方法处理后的钼精矿有机碳含量均有所下降,且焙烧中的S挥发率及后续生产过程中钼酸铵的浸出率均有所提升。其中经马弗炉脱药后的S挥发率及钼酸铵浸出率达到最高,相较于未脱药情况下的S挥发率高出0.61个百分点,钼酸铵浸出率高出0.41个百分点。因此,马弗炉脱药是常规脱药方法中处理效果最明显的一种方法。

(2)微波预处理消除了钼精矿表面的烃油使得钼精矿焙烧氧化性以及后续生产钼酸铵的浸出率大幅度提高。微波预处理后的钼精矿中有机碳的含量降低了0.5个百分点,全碳含量降低了1.74个百分点,钼精矿焙烧氧化性提高了 1.06个百分点,钼酸铵浸出率提升了4.71个百分点。

(3)微波预处理使得钼精矿表面变得粗糙,产生裂纹,并且随着微波预处理时间的增加,热重曲线斜率增大,氧化反应的活化能降低,缩短了反应时间,有效降低了钼精矿的接触角,使其更加接近天然钼精矿的接触角60°。微波加热时的热量传递方向是由内而外,使得钼精矿内部热量分布均匀,减少了局部氧化。因此,微波预处理脱药技术是与常规脱药方法显著不同的一种有效手段。