无损检测技术在城市燃气管道的应用

2024-01-04林星佑

林星佑, 刘 蓉

(北京建筑大学 环境与能源工程学院,北京 100044)

1 概述

目前,许多城市燃气管道在役年限逾20 a,近年来由于燃气管道泄漏导致的安全事故日益增多。2022年共收集到媒体报道的国内(不含港澳台)燃气事故802起,造成66人死亡,487人受伤,其中较大事故10起。2022年6月,国务院办公厅发布了《城市燃气管道等老旧更新改造实施方案(2022-2025年)》,各城市燃气企业亟需对城市燃气管道进行安全评估。主流的无损检测技术有超声相控阵检测技术和射线检测技术,射线检测技术经过数字化改进,形成了数字射线检测技术。同时,广泛应用于长输管道和厂站工艺管道检测的超声导波检测技术,也具备检测埋地城市燃气管道的可行性。微波无损检测技术的发展也有助于城市燃气管道更加全面的检测评估。

2 钢质管道缺陷检测

① 超声相控阵检测技术

超声相控阵探头是超声相控阵检测的重要部件,是由若干压电晶片组成的阵列换能器,通过电子系统控制阵列中的各个晶片按照一定的延时法则发射和接收超声波,从而实现声束的扫描、偏转与聚焦等功能。晶片由复合材料制成,超声相控阵探头比常规压电陶瓷材料探头的信噪比高10~30 dB。

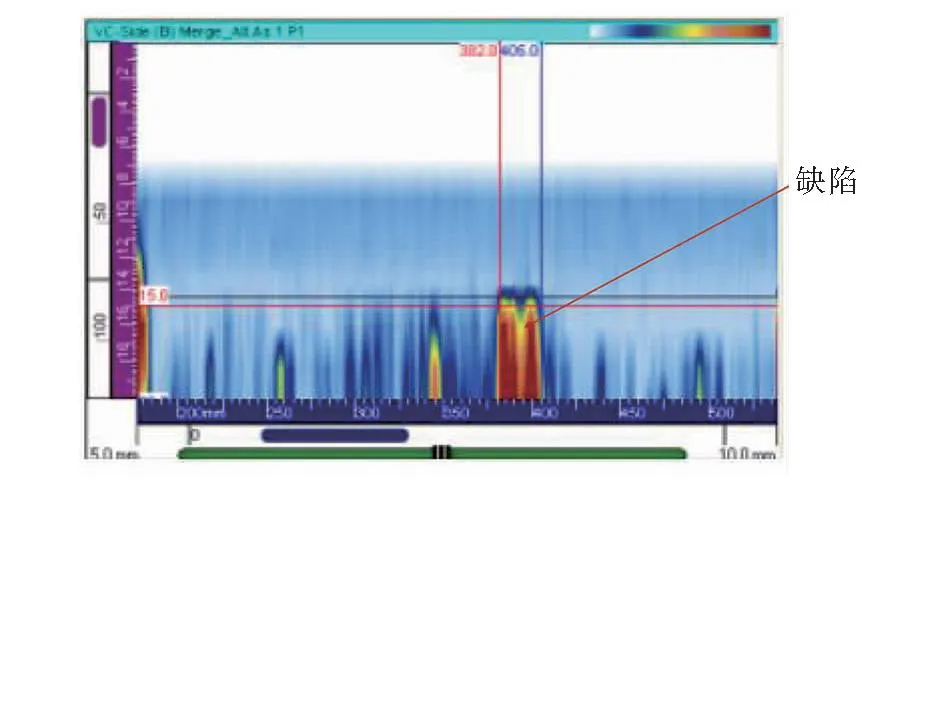

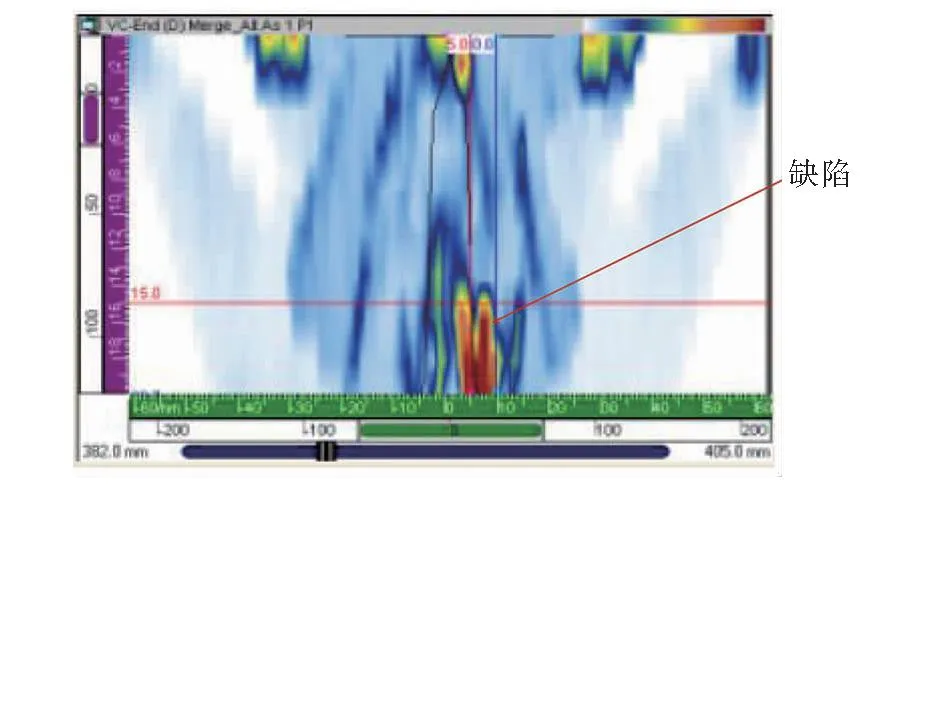

超声相控阵检测技术可根据需要设置超声波入射角度,应用于常规超声波探伤难以检测的复杂结构焊缝与扫查区域受限焊缝,缺陷检出率高,定量、定位精度高。可以实现线性扫查、扇形扫查和动态深度聚焦,从而具备宽波束和多焦点的特性,因此检测速度更快。回波与焊缝结构能够图像化显示,可将俯视、正视和侧视的视图(见图1~3)和脉冲视图同时显示,缺陷判断更准确,降低误判率,更易区分缺陷信号与非缺陷信号。

图1 超声相控阵检测俯视图

图2 超声相控阵检测正视图

图3 超声相控阵检测侧视图

② 数字射线检测技术

常规射线检测技术是利用X射线在穿透物体过程中因吸收或散射产生衰减,并把胶片放在适当位置使其在透过射线的作用下感光,经过暗室处理后得到底片,通过观察底片不同位置黑度差压来识别缺陷的位置和性质。

数字射线检测技术(Digital Radiography,简称DR)与常规射线检测技术的本质区别在于,数字射线检测技术采用探测器代替胶片完成射线信号的探测和转换[1-2]。最重要的部件是平板探测器,通过探测器中的光电材料直接吸收射线,并转化为数字化信息在计算机终端显像,具有辐射小、实时数字化成像等优点[3]。

数字射线检测技术得到的图像灰度级动态范围大,比胶片有更好的空间分辨率和对比度。数字化影像边缘锐利清晰,能够更清晰地体现细微结构,成像质量更高,而且可以实现丰富的图像后处理功能,从而能够获得满意的诊断效果[4]。

数字射线检测中的噪声主要是结构噪声,数字射线检测前需要对平板探测器进行暗场校正、增益校正和坏像素校正[5],有效消除大部分噪声。相比之下,数字射线检测技术的信噪比优于常规射线检测技术。

③ 超声导波检测技术

在超声导波检测中,将含低频率传感器阵列的检测环覆盖管道的圆周,根据待检管道管径的不同,检测环宽度约为15~30 cm,由传感器阵列产生的轴向均匀的超声导波沿着管道向传感器阵列前后进行远距离传播,其传播主要依赖于超声导波的频率和管道材料的厚度。超声导波遇到管道壁厚发生变化的位置时,无论壁厚增加还是减小,均会有一定比例的超声导波被反射回传感器阵列。当反射的超声导波曲线是对称的,说明壁厚发生变化的位置不是缺陷,可能是正常的环焊缝;当反射的超声导波曲线不对称,说明壁厚发生变化的位置是缺陷。结合特定频率下超声导波的传播速度,能准确地计算出该回波起源(缺陷位置)与传感器阵列间的距离,从而实现管道缺陷的定位[6]。

超声导波检测技术常用于快速检测内部和外部腐蚀及其他缺陷,可以快速检测难以介入的长距离管道的腐蚀或缺陷,检测范围为:穿路套管、架空管道、低温管道等。

超声导波检测技术最大的优势是可以进行长距离检测,对于架空燃气管道检测距离为100 m左右,对于埋地燃气管道根据防腐层类型不同,检测距离约为15~30 m,其中沥青防腐层对超声导波衰减影响较大,检测距离最短。超声导波可以检测大面积腐蚀和局部腐蚀,可以检测环向裂纹,但对轴向裂纹的检出率较低。

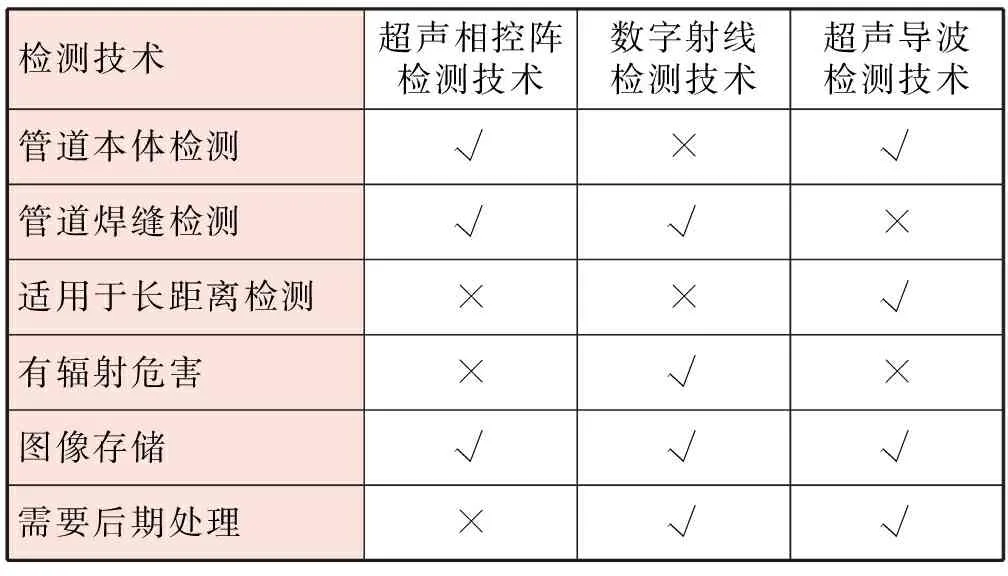

④ 3种检测技术对比

超声相控阵检测技术、数字射线检测技术和超声导波检测技术的对比见表1。

表1 超声相控阵检测技术、数字射线检测技术和超声导波检测技术的对比

由表1可知,3种检测技术中,只有超声导波检测技术可以进行长距离管道本体检测;数字射线检测技术是唯一有辐射危害的检测方法,因此无法适用于小区内管道的检测;3种技术都具备图像存储功能;超声相控阵检测技术可以结合图像直接给出检测结果,数字射线检测技术和超声导波检测技术则需要对图像进行进一步处理后得出结果。

3 PE管道焊接接头缺陷检测

① 电熔接头检测技术

应用于PE管道电熔接头缺陷检测的方法主要有超声相控阵检测技术和数字射线检测技术。委托某公司加工了过焊、冷焊、夹杂、氧化皮未刮4类缺陷试件,并采用这2种检测技术分别进行检测。

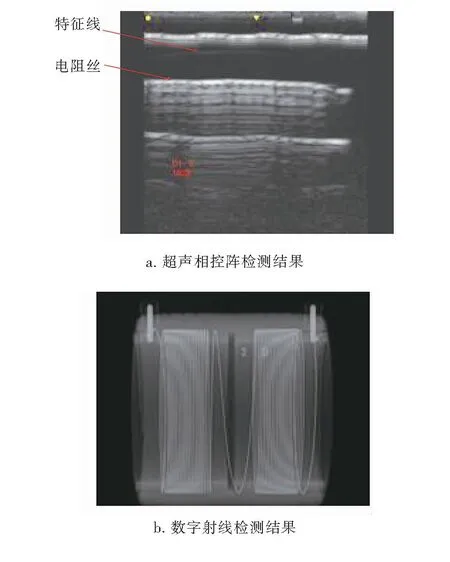

a.过焊

图4为电熔接头过焊试样的检测结果。超声相控阵检测图像显示特征线与电阻丝的距离过大,确定为过焊缺陷;数字射线检测图像未见异常。

图4 电熔接头过焊试样检测结果

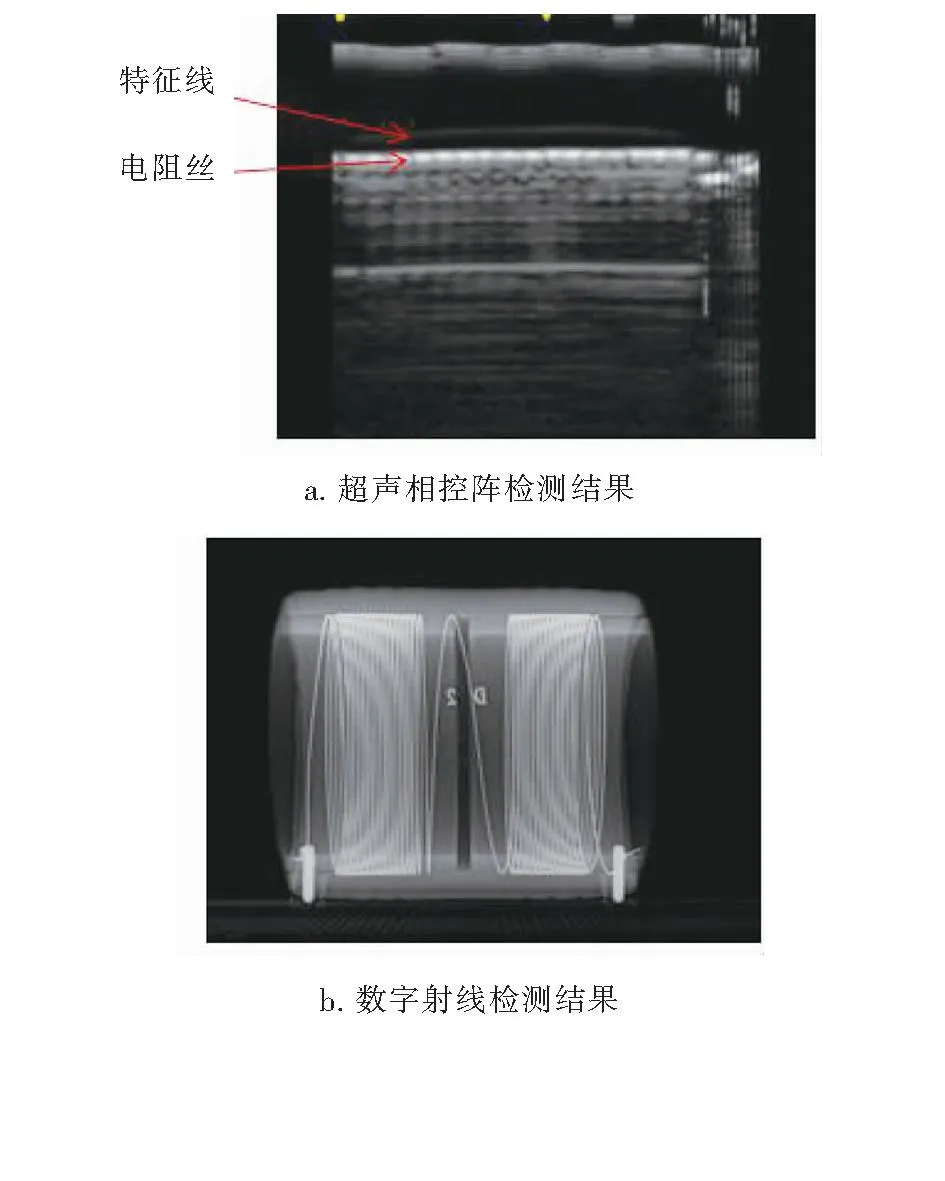

b.冷焊

图5为电熔接头冷焊试样的检测结果。超声相控阵检测图像显示特征线与电阻丝的距离过小,确定为冷焊缺陷;数字射线检测图像未见异常。

图5 电熔接头冷焊试样检测结果

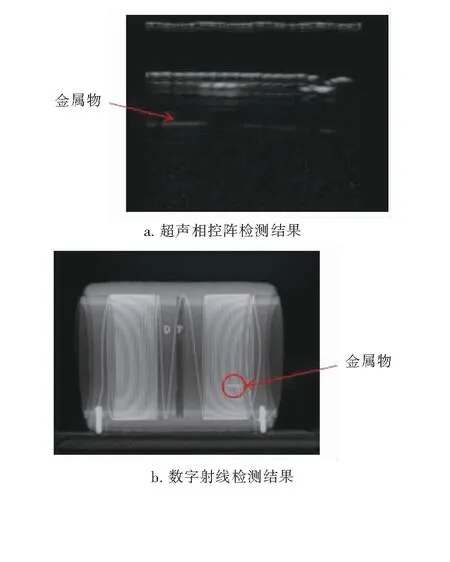

c.金属物夹杂

图6为电熔接头铜片夹杂试样检测结果。超声相控阵检测图像显示有金属物夹杂;数字射线检测图像有很直观的金属物夹杂。

图6 电熔接头铜片夹杂试样检测结果

d.氧化皮未刮

图7为电熔接头氧化皮未刮试样检测结果。超声相控阵检测图像显示电阻丝不连续,呈断续现象;数字射线检测图像未见异常。

图7 电熔接头氧化皮未刮试样检测结果

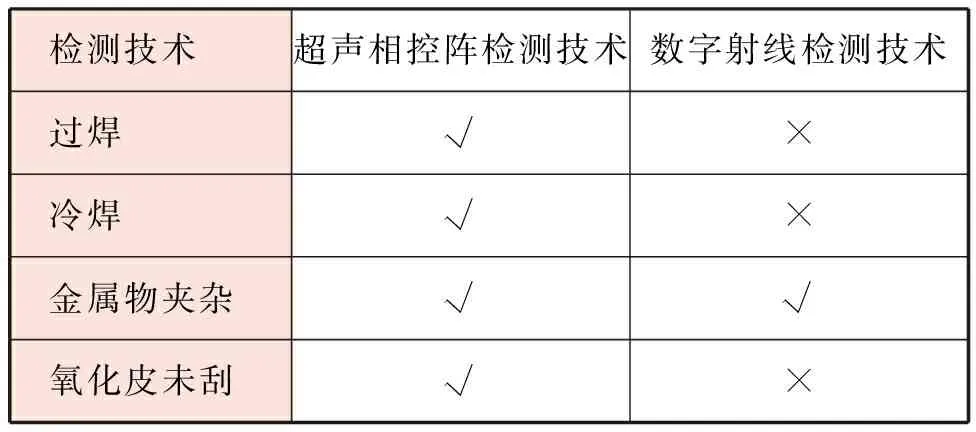

综上,超声相控阵检测技术和数字射线检测技术对PE电熔接头缺陷检测结果见表2。

表2 PE电熔接头缺陷检测结果对比

② 热熔接头检测技术

韩光明等[7]提出PE热熔接头的“未充分熔合”缺陷概念,未充分熔合缺陷主要成因是过焊和冷焊,并通过试验证明A型超声波、超声波衍射时间差法(TOFD)、超声相控阵等超声波检测技术,都不具备检测PE管道热熔接头未充分熔合缺陷的条件。

微波检测技术正逐渐进入HDPE(高密度聚乙烯)管道检测的视野,微波能够有效地穿透介电材料。介电材料中存在任何异常都会导致该处材料介电性能变化,而微波对介电性能的变化非常敏感,因此微波对微小的未充分熔合和夹杂等缺陷都有非常高的检测灵敏度。车飞等[8]对某城市燃气管道安装现场的PE管热熔接头进行了微波检测,并对其中1处焊缝微波检测结果表征的异常位置进行了破坏性试验,微波检测结果与破坏性试验结果吻合度较高。

目前国际上已有微波检测应用于PE管道热熔接头的相关标准。国内方面,2023年初,北京市特种设备检验检测研究院组织召开了北京市地方标准《聚乙烯管道热熔对接接头微波无损检测质量控制要求》预审会,该地方标准针对北京市聚乙烯燃气管道热熔接头的实际情况,首次提出了聚乙烯管道热熔接头的微波无损检测质量控制标准,并为聚乙烯管道热熔接头的质量检测与评判提供了方法与准则。相应的标准成熟后,微波检测技术将能够更广泛地应用于PE燃气管道的质量检测中。

针对热熔接头夹杂缺陷,制作了铜片夹杂和纸片夹杂两种缺陷试样,分别用超声相控阵检测技术和数字射线检测技术进行检测和对比。

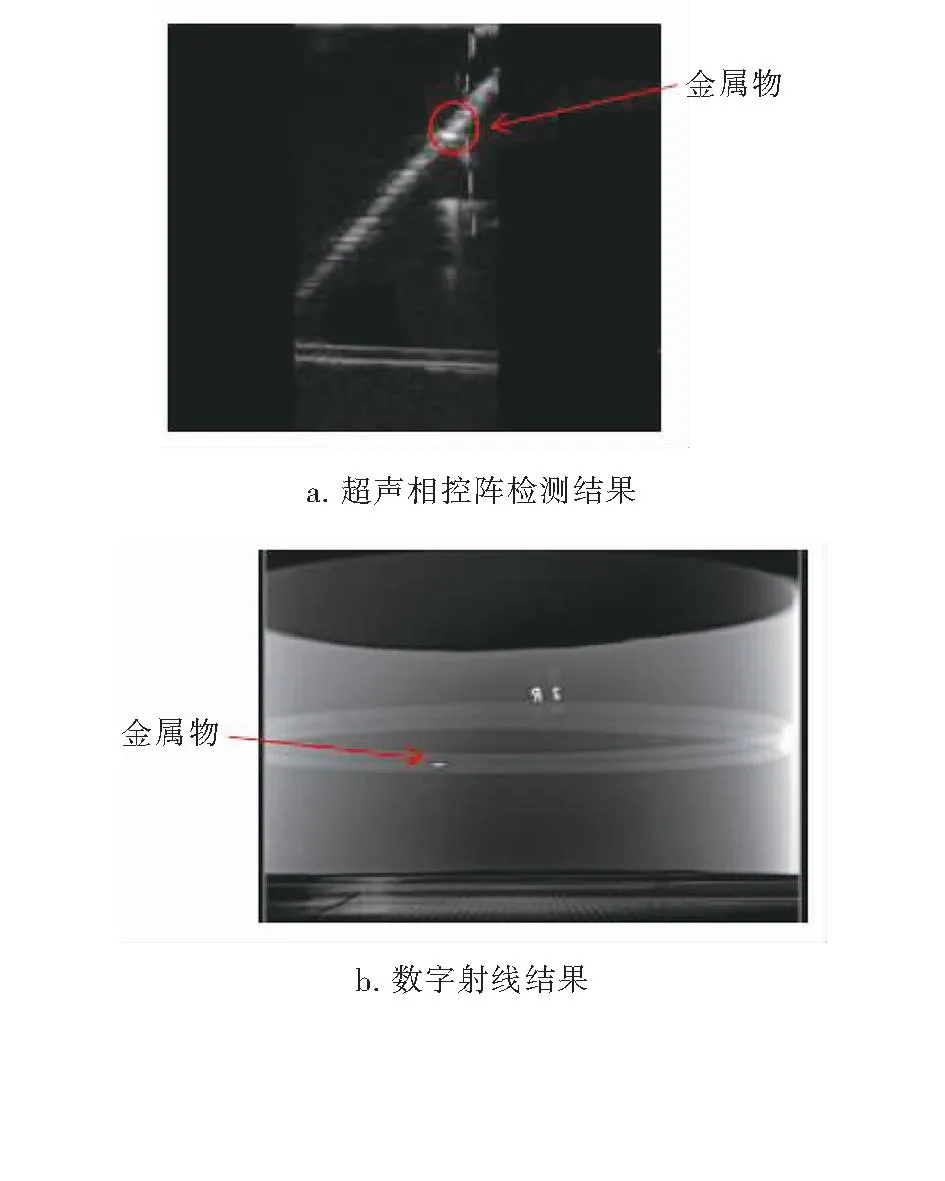

a.铜片夹杂

图8为热熔接头铜片夹杂试样检测结果,超声相控阵检测图像显示有夹杂缺陷,数字射线检测图像有很直观的夹杂显示。

图8 热熔接头铜片夹杂试样检测结果

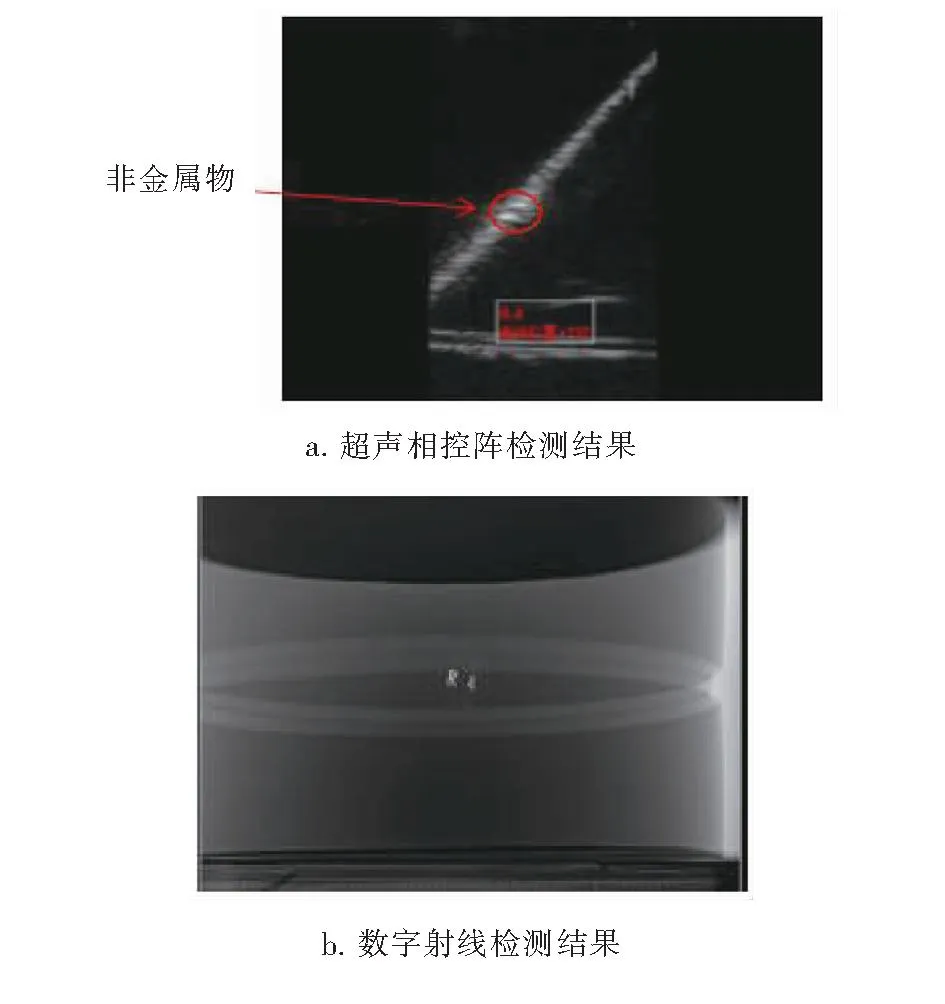

b.纸片夹杂

图9为热熔接头纸片夹杂试样检测结果,超声相控阵检测图像显示有夹杂缺陷,数字射线图像未见异常。

图9 热熔接头纸片夹杂试样检测结果

可见,对于金属物和非金属物夹杂,超声相控阵检测技术都具有良好的检测效果,而数字射线检测技术只能检出金属物夹杂缺陷。

4 结论

① 超声相控阵检测技术可以用于钢质管道焊缝检测和PE管道电熔接头检测,可有效检测出钢质管道焊缝和PE管道电熔接头中各类缺陷,可以检测出PE管道热熔接头中的金属物和非金属物夹杂缺陷。

② 数字射线检测技术可以有效检测出钢质管道焊缝中各种缺陷,可以检测出PE管道电熔接头和热熔接头中金属物夹杂缺陷。

③ 超声导波检测技术能够进行快速、长距离钢质管道管体缺陷检测,但无法有效识别焊缝中的缺陷。

④ 微波技术能够有效检测出PE管道热熔接头中的未充分熔合、夹杂等缺陷,相关标准的制定将有效推进微波检测技术的使用。