软土地区某排涝工程基坑被动区参数优化研究

2024-01-03梁永涛

梁永涛

(深圳市水务规划设计院股份有限公司,广东 深圳 518000)

1 拟建场地工程地质条件

1.1 地形地貌

工程区为城市建成区,勘察场地为市政道路及绿化带,场地整体地势相对平坦,北高南低,一般地面高程在1.2~25.0 m。以新洲路-深南大道-福田路为界限,南侧工程区以海积冲积平原为主,接合低台地地貌单元;北侧为低台地接合冲洪积平原地貌单元[1-5]。

1.2 地层岩性参数

(1)人工填土。本次勘察范围内揭露的人工填土为杂填土、碎石素填土、黏性素填土、填石,其成分不均匀,密实程度较差,其物理力学性质不均,部分未完成自重固结。钻孔施工过程中碎石素填土层及杂填土层漏水较严重,局部间隙较大,管槽开挖施工时应注意其影响,本场地人工填土层未经处理不能作为天然地基基础持力层。

(2)淤泥、淤泥质砂、淤泥质土。具高含水量、高触变性、高压缩性、低强度、自稳能力差等特征,土的力学强度低,变形速率大且稳定时间长,工程性质差,易造成基坑壁滑塌、沉降、地基承载力不足等问题,对建筑物的稳定性影响较大,需进行进一步的地基处理。

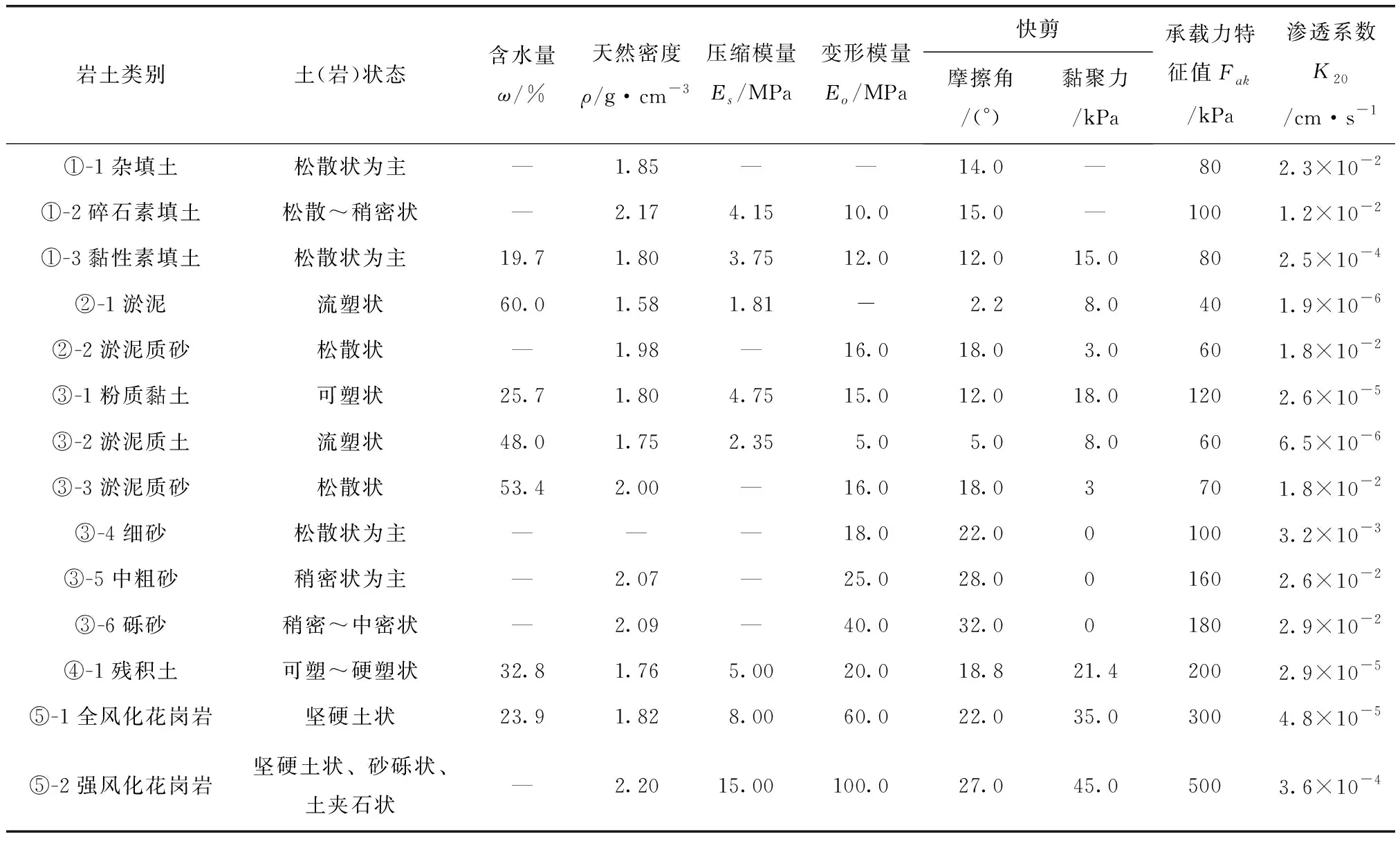

各主要岩土层物理力学参数值见表1。

表1 各主要岩土层物理力学参数值

1.3 水文地质条件

本工程场区内主要的地表水为新洲河、福田河和凤塘河,地表水与场地地下水连通性较好,主要与场地孔隙潜水存在水力联系。根据本次勘察的水位观测资料显示,场地地下水位埋深一般在1.00~8.60 m,平均在3.32 m。场地地下水位年变化幅度为0.5~2.0 m。工程区为福田区易涝风险区、低洼地区,雨季期间存在道路淹没情况。综合考虑场地地下水补给、排泄条件、场地地形地貌和深圳地区经验值后,工程区抗浮设防水位建议取各片区场地设计地坪标高[6]。

1.4 软土液化震陷判别

根据完成的标准贯入试验进行液化复判,依据《建筑抗震设计规范》(GB 50011—2010)综合判别:②-2淤泥质砂、③-3淤泥质砂具轻微~中等液化现象;③-4粉细砂具轻微液化现象;③-5中粗砂、③-6砾砂不具液化现象。

工程场地内软土为淤泥、淤泥质土,上部长时间堆载有较厚的人工填土,场地内软土淤泥的等效剪切波速为117.8 m/s,超过90.0 m/s,土工分析统计其力学性质普遍得到改变,综合判定场地内软土无震陷的可能性。

2 管涵基坑支护设计

2.1 管涵扩建工程布置

经复核该片区范围内基本为城中村,现状部分管涵过流能力不满足10年一遇设计重现期,主要为福强路上现状DN1500~1800 mm管道长度745 m不满足管道设计标准,该片区起端及末端雨水管渠过流能力不足加上该处地势低洼周边雨水均向此处汇集导致此处形成内涝,故需增加雨水收集能力及增大雨水管道过流能力,完善雨水收集系统。福强路段管网设计方案:福强路段管道由DN1500~1900 mm改为箱涵3.0 m×1.6 m长度463 m,箱涵A 3.0 m×2.0 m长度218 m,其中横穿金田路段,因与地铁4号线交叉,该段改为3DN1500 mm雨水管道顶管施工,长度79 m。

2.2 基坑支护及被动区加固设计方案

工程新建箱涵基坑位于福强路主路下,福强路为双向8车道,为主干道,现状路面高程为5.34 m,基坑底高程为-2.25 m,基坑深度7.59 m;临时施工占用两车道,施工过程中需考虑基坑顶未占用车道车辆通行要求;基坑附近存在一根现状DN1800 mm雨水管,距基坑边线约3 m,管内底高程为-0.50 m,为钢筋混凝土管,采用承插式接口连接;开挖影响范围内土层从上至下分别为①-3黏性素填土、②-2淤泥质砂、②-1淤泥、②-2淤泥质砂,依据《建筑基坑支护技术规程》(JGJ 120—2012),福强路段箱涵基坑支护安全等级定为二级。

综合考虑各基坑支护特点并结合场地条件、施工便利性、工程投资及施工工期等方面因素,箱涵基坑采用钢板桩+内支撑+坑底被动区加固支护形式,钢板桩采用15 m拉森Ⅳ(新)型钢板桩,内支撑采用两道φ299δ10钢管撑,钢管撑水平间距4.0 m,腰梁采用HW350×350型钢腰梁;考虑基坑深度较大,为保证周围道路、管道安全运行,在基坑两侧增设Φ600@450搅拌桩加强截水。

地勘报告显示,基坑底为厚0.85 m ②-2淤泥质砂、厚6.40 m ②-1淤泥及②-2淤泥质砂层。厂区内淤泥、淤泥质砂具高含水量、高触变性、高压缩性、低强度、自稳能力差等特征,土的力学强度低,变形速率大且稳定时间长等特点,工程性质差,尤其在地震作用及振动荷载作用下,易产生软土震陷、侧向滑移、不均匀沉降及蠕变等工程地质问题,易造成基坑壁滑塌、沉降、地基承载力不足等问题,对建筑物的稳定性影响较大[7]。

结合地勘资料成果及类似工程经验。被动区加固采用满堂加固形式,水平方向按照格栅式布置,采用Φ600@450水泥土搅拌桩加固,桩长8.0 m,穿透软土层0.5 m。

3 基坑被动区加固参数优化数值模拟

为研究不同类型支护方案的适用性,本节在设计方案的基础上采用PLAXIS 2D有限元数值模拟软件,建立管涵基坑支护二维平面数值模型,在此基础上分析基坑变形及受力情况,研究被动区加固体的变形控制作用,以提出被动区加固体的优化参数。

3.1 有限元模型建立

模型边界约束为ux=uy=0,两侧边界ux=0。模型计算范围考虑基坑开挖深度的3~4倍,计算模型尺寸大小为300 m×78 m。所有土体均采用HSsmall小应变硬化土模型,加固体采用混凝土塑性单元,支护桩采用板单元等效代替,支护桩和土层的接触效应采用界面单元模拟,界面强度折减因子均取为0.7。混凝土内支撑和钢支撑采用梁单元代替,围檩同采用梁单元。所有岩土体物理力学性质计算指标依据表1实测值,有限元计算模型见图1,计算模型选用最不利工况进行分析,计算施工步骤模拟见表2。

图1 有限元数值计算模型

表2 基坑开挖施工步骤模拟

3.2 基坑模拟结果分析

图2、图3为基坑开挖至基底时基坑水平位移云图和竖直位移云图,可以看出基坑水平向最大变形为23.59 mm,基坑水平变形较大值主要出现在基底附近,由于内支撑的存在支护桩水平位移呈现出如图4所示的组合抛物线形式。基坑地表距基坑一定范围内出现竖向沉降,沉降最大值为6.38 mm,同时基坑底部由于巨大的卸荷效应出现隆起变形。参照相关规范及设计要求,支护结构水平位移控制值为30 mm,现状管道位移控制值为20 mm,现状道路沉降控制值为30 mm。可以看出模型计算结果均在规范运行变形范围内,现有“钢板桩+内支撑+坑底被动区加固”支护形式有效可行。

图3 基坑竖直位移云图

图4 基坑支护桩水平位移

3.3 基坑被动区加固体参数优化

本案例基坑被动区加固体采用深8 m的满堂加固型式,加固体黏聚力为42 kPa、内摩擦角为28°。经以上模拟计算可知基坑采用目前支护方案后变形有一定的冗余度,因此可考虑对加固体参数进行优化设计,满足变形控制且经济合理。本次考虑单因素变量,分别研究加固体深度、黏聚力、内摩擦角对基坑的变形控制作用。

如图5~图7所示,设置不同加固体深度、黏聚力、内摩擦角下基坑支护桩水平位移量、地表沉降量和现状管道竖向沉降值,可以看出随着加固体深度、黏聚力、内摩擦角的增加基坑变形量呈递减趋势,但不同影响因素导致的递减趋势不一致,现状管道竖向沉降随加固体参数变化幅度较小,即表明基坑开挖对现状管道影响较小。当加固体深度在0~6 m深度范围,基坑变形减小幅度明显,在6~9 m深度范围,基坑变形不再发生明显变化,同时考虑变形控制和经济性,本工程基坑最优深度可取6 m。当加固体黏聚力在10~40 kPa范围时,基坑变形减小幅度明显,在40~70 kPa范围时,基坑变形减小幅度不明显,结合本工程加固体设计指标,建议黏聚力可取30~40 kPa范围。整体上加固体内摩擦角的变化对基坑变形的控制效果不够明显,在实际设计或施工中可依据实测指标。

图5 不同加固深度下基坑变形最大值

图6 不同加固体黏聚力下基坑变形最大值

图7 不同加固体内摩擦角下基坑变形最大值

4 结 论

(1)在现行支护方案下,支护桩水平位移及现状管道沉降均满足规范要求,基坑设计方案有效可行。

(2)被动区加固体深度存在优化空间,随着加固体深度的增加,支护桩水平位移和地表沉降均呈现线性递减趋势,对于本工程而言在考虑基坑变形控制和方案的经济合理性,较为适宜的加固体深度应取6 m,此时基坑变形能够满足规范标准,且造价相对较低。

(3)被动区加固体黏聚力存在优化空间,当加固体黏聚力在10~40 kPa范围时,基坑变形减小幅度明显,在40~70 kPa范围时,基坑变形减小幅度不明显,结合本工程加固体设计指标,建议黏聚力可取30~40 kPa范围。

(4)加固体内摩擦角的变化对基坑变形的控制效果不够明显,在实际设计或施工中可依据实测指标选值。