施工受限区域现浇地下综合管廊施工方法研究

2024-01-03李吉LIJi张正阳ZHANGZhengyang江涛JIANGTao刘勇LIUYong熊峰XIONGFeng

李吉LI Ji;张正阳ZHANG Zheng-yang;江涛JIANG Tao;刘勇LIU Yong;熊峰XIONG Feng

(①中国五冶集团有限公司,成都 610063;②河南理工大学土木工程学院,焦作 454001;③中国十九冶集团有限公司,成都610031)

0 引言

目前城市地下综合管廊标准段施工多分为导墙和上部结构两次浇筑,即从下至上,先浇筑底板与导墙,然后再浇筑剩余部分,施工中采用的多为木模板、铝模板、木塑模板等,这些模板的搭设、转移、拆卸等均需要较多的人工成本,支模、拆模耗时久,周转效率低,浇筑时易出现漏浆、涨模等现象,拆模后混凝土成型效果较差,易出现错台、蜂窝、麻面等质量通病[1],且施工时均需要使用对拉螺杆来固定模板,而管廊埋于地下,防水要求较高,对拉螺杆处是管廊渗水、漏水的重灾区之一,对拉螺杆处理不好将导致综合管廊施工完成后出现漏水、渗水现象,造成管廊主体结构内钢筋锈蚀等质量问题,严重时将影响管廊的使用寿命,后期堵漏费用较高,耗时久,造成整个施工成本增加,并且传统综合管廊明挖现浇施工需要大量模板工和架子工,并且需要租赁大量脚手架,施工成本高,效率底[2-7]。目前已有部分工程采用模板台车来进行管廊施工,但其施工时需采用对拉螺栓固定侧模位置[8-10],施工完成后防水效果不佳,施工质量问题较大。且在城市中进行地下综合管廊施工经常封闭交通,需要开挖现有道路,造成施工区域受限。

基于城市地下综合管廊施工区域受限,以及现有地下综合管廊施工常见问题,本文提出一种采用工具式导墙模板结合模板台车利用处理后的灌注桩墙体作为管廊侧墙外侧模板,并利用先施工的导墙结构固定台车位置,然后采用对称浇筑的方法进行管廊主体结构施工,实现管廊两侧免回填,外墙施工无需使用对拉螺栓的施工方法。该方法具有减少开挖量,免除使用对拉螺栓,施工效率高,质量好,成本低等优点。

1 项目概况

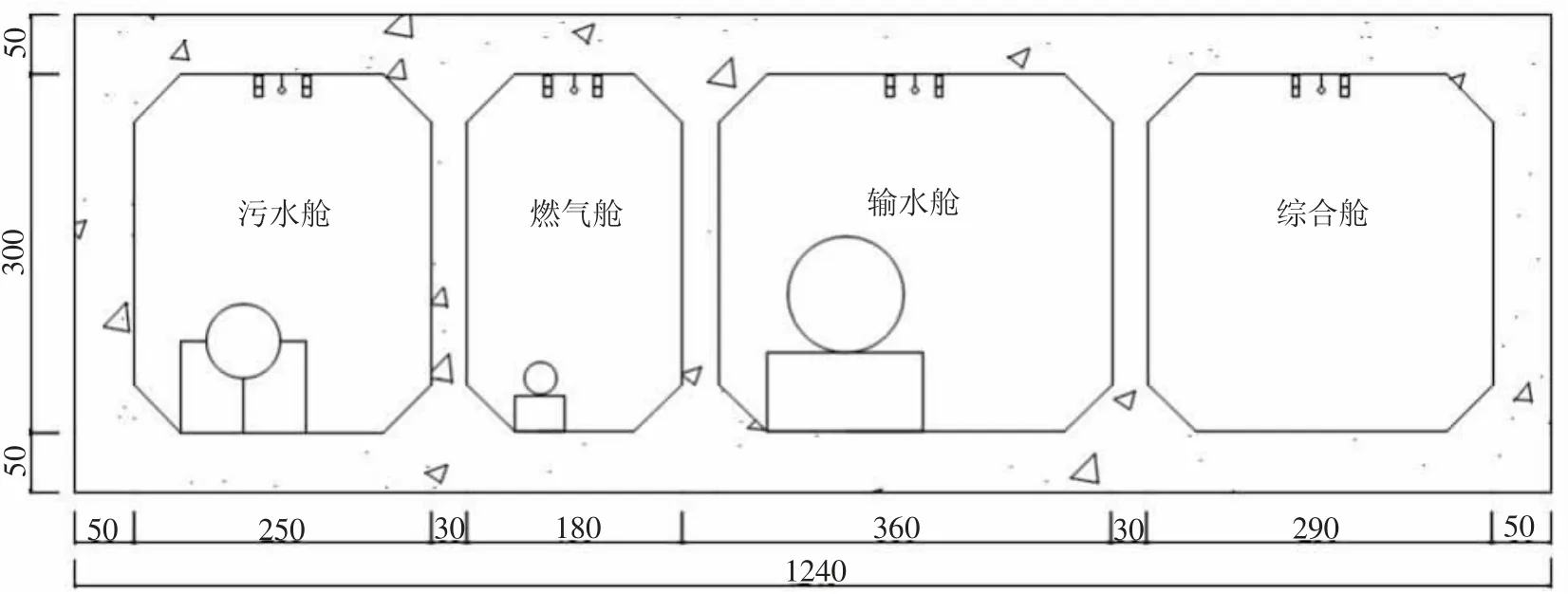

本文以国家级管廊第一批试点工程成都市高新区中和片区地下综合管廊工程勘察-施工图设计-施工总承包(二批次)三标段项目(如图1 所示)为依托,其中综合管廊起点桩号k0+309.5,终点桩号k0+960.326,总长约651m。管廊外截面尺寸为12.4×4m,设有污水、综合、燃气、输水四个仓。其中,污水舱纳入DN600 污水管道,燃气舱纳入D219 中压燃气管道和D273 次高压燃气管道,输水舱纳入DN1000 输水管道,综合舱纳入DN400 配水管、通信线缆和10kV 电力电缆,其标准段断面如图1 所示。

图1 管廊标准断面尺寸(cm)

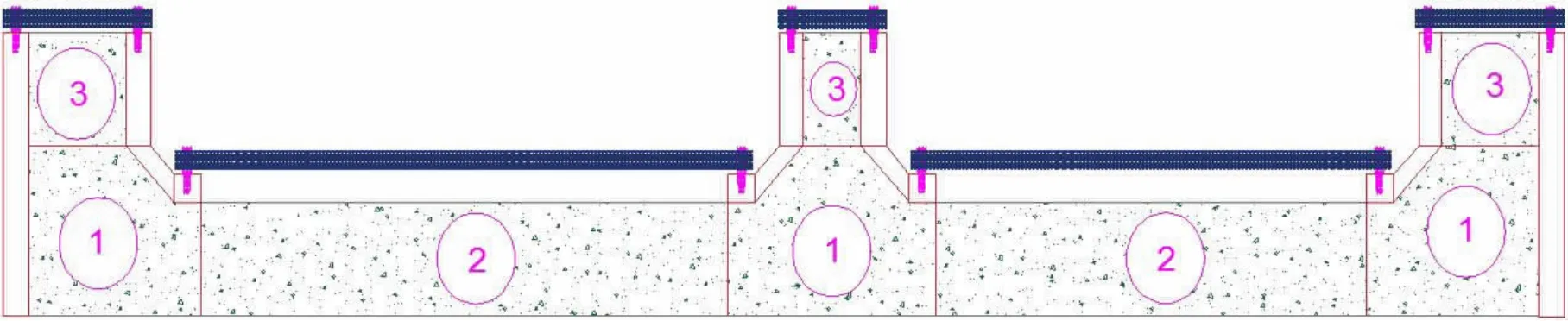

该项目施工位于既有道路下面,一侧为商铺,一侧为小区院墙。施工前计划封闭道路,采用常规大开挖方式施工,这将导致商铺无法营业,施工方案受到当地有关部门否定,为此,项目部研究决定采用半幅封闭,尽量减少对商铺的影响,但这就要减小施工区域的面积。为增加施工环形道路面积,项目部研究拟采用依靠灌注桩代替外模板方法来减少基坑开挖宽度。开挖断面如图2 所示,基坑开挖宽度减小2m。

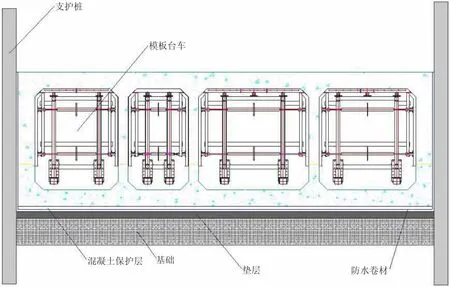

图2 管廊标准段施工示意图

为提升施工质量,提高施工效率,较少施工成本,项目部研究拟采用自主研发的模板台车作为管廊主体施工工具。

2 施工方法

2.1 施工工艺流程

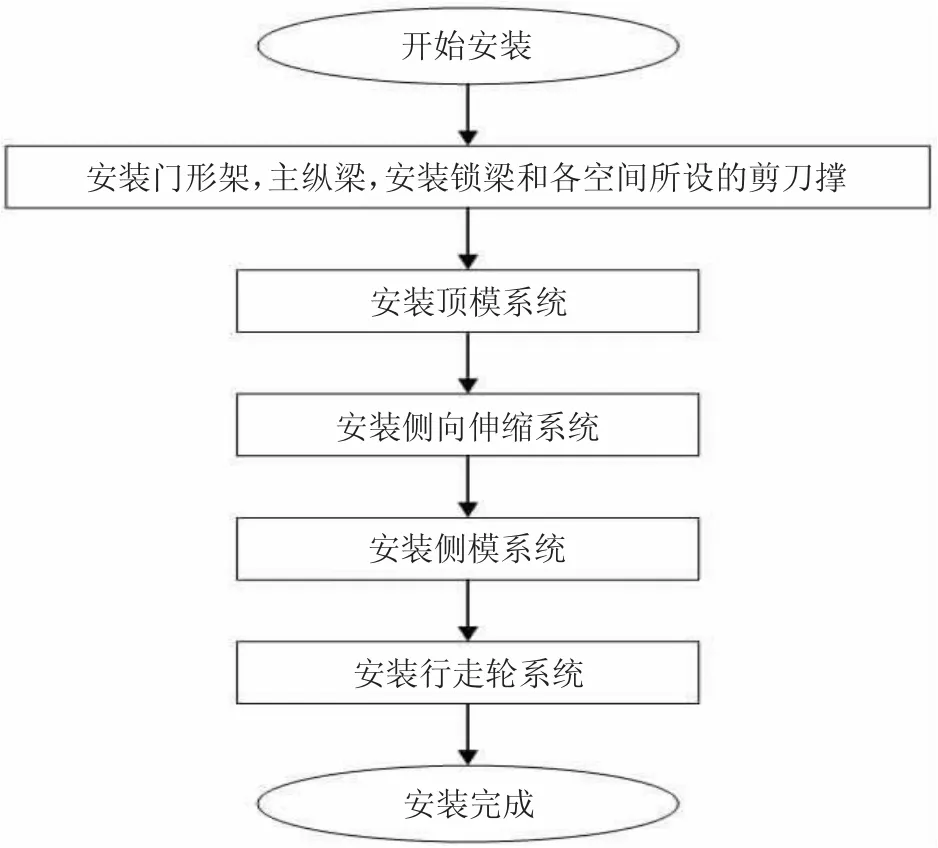

根据项目提出的综合管廊施工方法研究思路,建立施工受限区域现浇地下综合管廊施工工艺流程如图3 所示。在施工过程中,重点工艺有灌注桩处理,导墙施工以及模板台车安装就位、移动及拆除等。

图3 管廊施工工艺流程图

为了提高管廊的施工质量,在导墙施工时,项目部研制了轻便的钢制工具式导墙模板,以提高管廊导墙的施工质量,从而提高导墙作为后期模板台车定位墙体的位置精度。

2.2 灌注桩处理措施

2.2.1 灌注桩处理措施

一是施工前应平整场地,清除杂物,换除表层耕植软土,保证钻机底座填土密实,以免产生不均匀沉陷,以保证钻孔的垂直度。二是正式钻孔前根据设计图纸和计算坐标用全站仪精确放出桩基中心并记录,减少桩孔偏位。三是土方开挖时尽量保证桩身侧开挖面平整密实,以便于喷锚及安装防水卷材。

2.2.2 灌注桩桩间处理措施

土方开挖时应尽量使桩表面平整,顺直。灌注桩的桩间土采用挂网喷射C20 细石混凝土进行支护,网筋为φ8@200×200,加强筋为16@1000。桩间支护钢筋网固定筋在冠梁施工时进行预埋,与桩体连接采用在桩体上进行植筋。最终使灌注桩连接形成整片墙体,其表面平整,垂直度复合要求,提高挂贴防水卷材质量。

2.3 导墙施工方法

2.3.1 导墙模板布置

底板模板按20m 长度一套设计,本管廊一共配置2套,分为两个工作面,每个工作面配置一套。由两侧侧模、横向位移控制装置、侧墙厚度控制装置、支撑系统、端头模等组成,结构简单,使用方便。底模侧模每块长度2.5m,人工拼装,安放到位后,两对侧模板用锁卡撑杆锁住,锁卡撑杆按1m 间距布置,使其不变形。每个2.5m 节段之间用螺栓连接,安装效果如图4 所示。其具有安拆效率高,定位精确,成型质量优等优点。

图4 导墙模板安装

2.3.2 导墙混凝土浇筑

底板顶面以上75cm 范围的侧墙部分连同底板一次浇筑,75cm 高的位置设置施工缝一道,外墙安装钢板止水带。浇筑时可从底板中部空隙位置和侧墙下料。

混凝土浇筑顺序:先浇筑底板与墙交角的位置,特别注意底板与墙交角的位置不能留有空洞,待交角位置混凝土灌满,振捣密实后,再浇筑底板中部位置,一直到底板顶面标高一次性浇筑到位。底板部分混凝土浇筑满后,可停歇20 分钟,待底板部分混凝土稍微收缩稳定后,浇筑侧墙75cm 部分,这样能控制侧墙部分混凝土压力过大,致使底板混凝土上浮。底板浇筑混凝土的顺序以两舱为例如图5所示。该方法进行混凝土浇筑时能够充分进行振捣,避免导墙模板底部混凝土由于振捣不足导致存在气泡等质量通病。

图5 导墙混凝土浇筑顺序

2.4 主体结构施工方法

2.4.1 模板台车组成

台车按长度20m 一套设计,本管廊施工一共配置2套。分为两个工作面,每个工作面配置一套。每套分4 段组成,一段长度5m,每段结构形式、工作原理一样,台车工作时,段与段之间用螺栓连接成一个整体,然后进入工作状态。台车实物照如图6 所示。

图6 台车加工实物图

2.4.2 模板台车安装

2.4.2.1 安装步骤

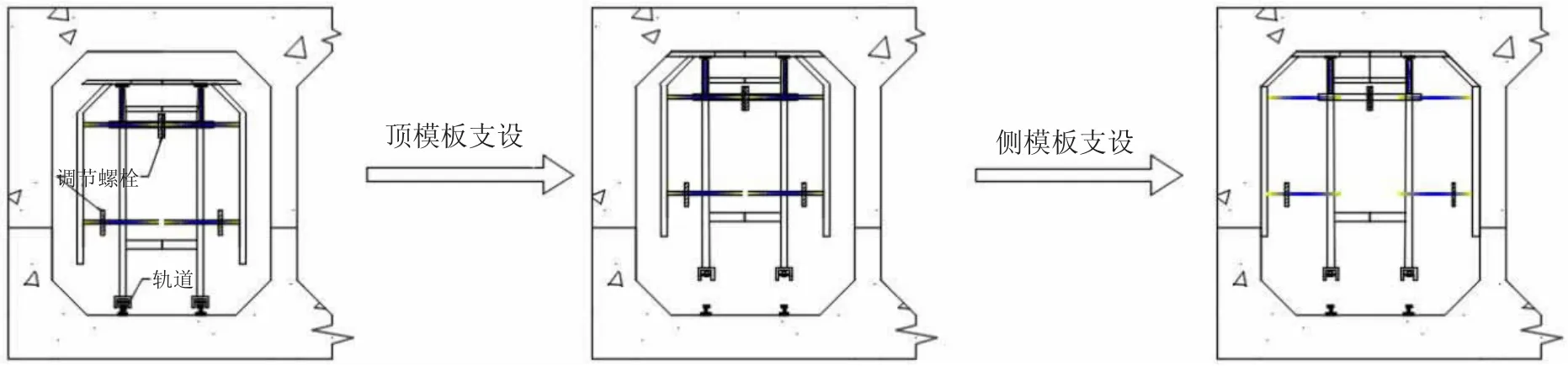

综合管廊底板浇筑完40m 后,混凝土达到强度要求后,在管廊底板上拼装台车模板,拼装时根据场地条件选择适当吨位的吊车组装台车。安装顺序如图7 所示。

图7 台车安装步骤

2.4.2.2 安装质量的要求

台车安装质量要求如下:

①台车所有螺丝须齐全拧紧。

②模板各部位的插销齐全打紧。

③螺旋螺栓的螺纹部分涂黄油确保旋转自由。

④保证丝杠纵向同一排螺栓转向一致。

⑤接头无错台,前后、左右高差<2mm,台车中心线与管廊中心线重合误差<10mm。

2.4.3 预埋件加固

预埋件需要固定在台车模板上,采用定位螺栓进行加固,保障埋件定位准确牢固,防止混凝土浇筑施工移位。

2.4.4 模板台车就位

安装试车后,拉动模板台车至待浇混凝土段。反复行走使台车结构松弛后固定台车。旋紧螺旋支腿,确保底板落在基础上。使台车中线对正管廊中线,然后调节顶模、侧模位置,连接好边模杠,并用插销卡紧,完成台车就位。在模型板外表面涂脱膜剂,然后安装端头模板。台车就位示意及工作原理如图8 所示。

图8 台车就位原理

2.4.5 主体结构混凝土施工

台车就位后,检测台车顶板及侧墙模板定位情况,进行侧墙及顶板钢筋绑扎,控制好钢筋间距,然后进行混凝土浇筑,浇筑时应沿轴线对称浇筑,确保台车受力均衡。施工断面如图9所示。

图9 管廊施工断面

管廊主体结构施工完成,混凝土强度满足设计要求后,对综合管廊的基坑按照路基要求进行回填,达到压实度标准。

2.4.6 模板台车拆除

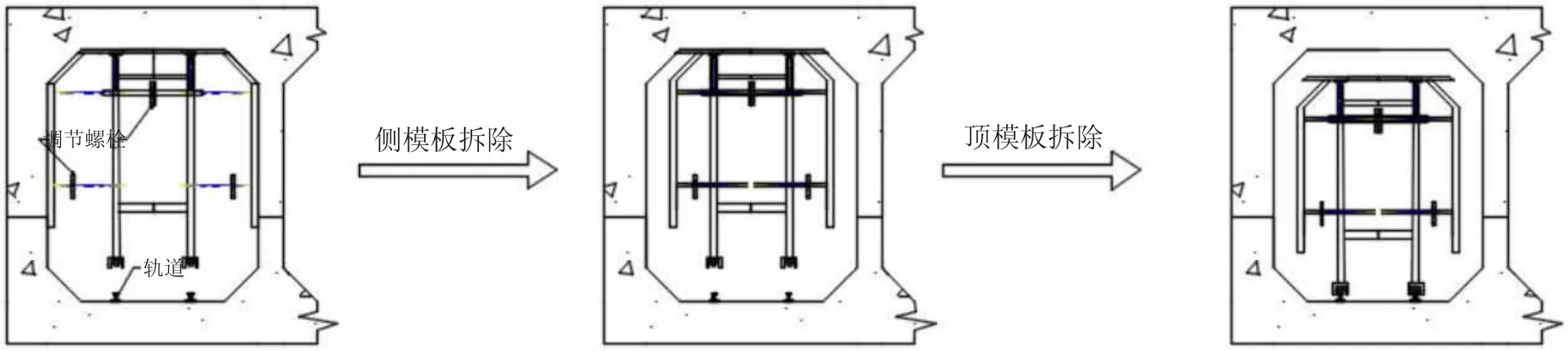

最后一段综合管廊主体结构施工完毕,混凝土达到拆模强度后,对模板台车进行拆除,在管廊端头出渣线路的马道上平整10m 长的地坪,浇筑10cm 厚的混凝土,混凝土顶面与管廊底板同一平面,模板台车拆除时向前移动第一个5m 台车节段,第一个5m 台车节段完全移动到管廊外后,松开节段连接螺杆,一个5m 台车节段与模板台车分离,然后顺序拆除模板台车的各部件,利用合适吨位的吊车把构件吊出基坑,进行入库处理。以此类推,拆除第二节段,第三节段,第四节段。拆模顺序如图10 所示。

图10 拆模示意图

3 施工效果与效益

3.1 实施过程与效果

根据确定的施工方法,项目部制定了相应的专项方案,并对模板台车进行了有限元分析,验算了各施工工况的受力情况,并根据分析结果对模板台车进行了设计优化,以减轻钢材用量,降低模板台车的制造成本,项目的实施过程与效果如图11-图13 所示。

图11 管廊基坑桩体表面处理效果

图12 项目导墙及主体施工过程

图13 管廊内部施工实施效果

工程施工完成后,混凝土成型质量较好,项目使用近两年,未出现渗水、漏水现象,整体效果较好,获得了各方好评。

3.2 效益分析

3.2.1 施工速度快

该施工方法采用流水作业,节省了模板搬运、组装及支架时间。以20m 为一个标准段,传统模板施工需5 天,台车模板仅需2 天,施工工期缩短近60%。

3.2.2 人工成本低

台车采用轨道运行,无需人工进行搬运和拼装,以20m 为一个标准段计算,传统模板工和架子工共需40 个工日,使用台车模板仅需模板工8 个工日,人工成本降低约80%。

4 方法适用范围及优势

4.1 适用范围

本施工方法适用于施工区域狭窄,作业空间受限,无法采用大开挖方式进行施工或采用大开挖施工对交通、市民生活等影响较大等情况。当然,对于长距离的线型管廊,使用模板台车施工的成本更低,更加适用。

4.2 优缺点分析

4.2.1 主要优点

一是采用本方法进行综合管廊施工,其施工成本,技术难度、安全风险等低于暗挖或盾构方法。二是本方法利用混凝土灌注桩作为管廊侧墙外模板,不必进行外模板搭设,节省该工作的人工、材料等成本。三是本方法施工时无需对拉螺栓,减少管廊侧墙漏水、渗水质量问题,防水效果更佳。四是利用模板台车施工,支撑结构刚度大,模板拼缝少,混凝土外观质量好,施工质量有保证。五是特制端头模板定位橡胶止水带,施工缝防水质量好。六是预埋件定位于模板台车之上,更加牢固,成型效果更好。七是管廊侧墙外减少两侧狭窄空间回填、碾压工序,避免回填碾压压实度不足或与两侧压实度不同导致的不均匀沉降风险。八是侧墙外防水连接紧密,避免因防水卷材粘贴质量不佳导致的侧墙渗水现象。九是利用模板台车施工,减少了模板施工人员,机械化程度高,流水作业,施工效率高。十是本方法可以减少道路封闭的空间,增加施工区域作业面可使用空间。

4.2.2 主要缺点

一是相对大开挖施工成本相对较高。二是对灌注桩的定位及施工要求较高。三是台车的一次性采购价格较高。

5 结论

本文针对施工区域受到限制的城市地下综合管廊施工方法进行了创新研究,提出了在施工受限区域采用灌注桩处理结合工具式导墙模板及模板台车进行地下综合管廊施工的新方法,该方法可以提高施工效率,减少施工成本,提高混凝土质量,并且避免使用对拉螺栓,有效减少管廊渗水、漏水风险。在管廊施工中有很好的推广价值。