高速公路桥梁工程高效施工技术研究

2024-01-03强军QIANGJun

强军QIANG Jun

(中国葛洲坝集团第一工程有限公司,宜昌 443002)

0 引言

高速公路桥梁工程是高速公路建设中的重要组成部分,其施工效率和质量直接影响到整个高速公路工程的进度和质量[1]。然而,由于高速公路桥梁工程具有施工难度大、技术要求高、工期紧张等特点[2],如何实现高效施工成为了一个重要的问题。因此,本研究旨在探讨高速公路桥梁工程的高效施工技术,以提高施工效率和质量。

高速公路桥梁工程的施工中,箱梁的预制-拼装效率至关重要[3]。而箱梁的预制-拼装速率,主要影响因素有:预制箱梁顶板钢筋绑扎台座技术、横隔板浇筑模板技术和临时支座优化技术。目前在这三方面,行业常用的技术装置都存在一定局限:①预制箱梁顶板钢筋绑扎台座技术:当前工程使用的预制梁顶板钢筋绑扎胎架多为整体式,占地面积较大且较为笨重、移动不便,不适应以“路基梁场”为代表的工作场地紧俏的梁场。②横隔板浇筑模板技术:当前工程进行弯桥梁板的横隔板处理多为在梁场内按标准尺寸进行梁板浇筑后,在桥上采用人工手动调整横隔板后浇带的钢筋角度,再夹板立模进行浇筑,高空作业量大且φ28 钢筋较难调整,有较大的安全风险;同时成桥后横隔板连接处存在明显折线,横向力传导易在折线处产生应力集中,传力不畅[4-5]。③临时支座优化技术:当前工程多采用上下圆钢筒嵌套内充细沙的方法制作临时支座,此类临时支座在筒壁下方留出沙孔,受野外气候条件影响,筒内沙易受潮结块,出沙受阻。

本研究将从技术装置的创新改进方面着手,通过优化装置的结构形式和施工工艺,降低工程施工的安全风险与提升质量成果,提高施工效率。

1 工程概况

项目位于广西壮族自治区百色市,路线总体呈东西走向,主线采用四车道高速公路标准,整体式路基宽25.5m,主线路线全长191.249km;连接线采用二级公路标准,路基宽10m,共有3 条连接线,共长1.258km。项目主线共设桥梁153 座/48.654km(其中特大桥1 座),隧道22 座/16.688km(其中长隧道4 座),通涵结构物451 道,互通10处,服务区4 处,收费站9 处,桥隧比33.5%。

桥梁工程钻孔灌注桩基础8746 根,桩长为20~30m不等,箱梁预制安装12493 片,40m 以上高墩932 根,最高墩85m;水泥混凝土总量549.6 万m3。

2 研究内容

2.1 预制箱梁顶板钢筋绑扎台座技术

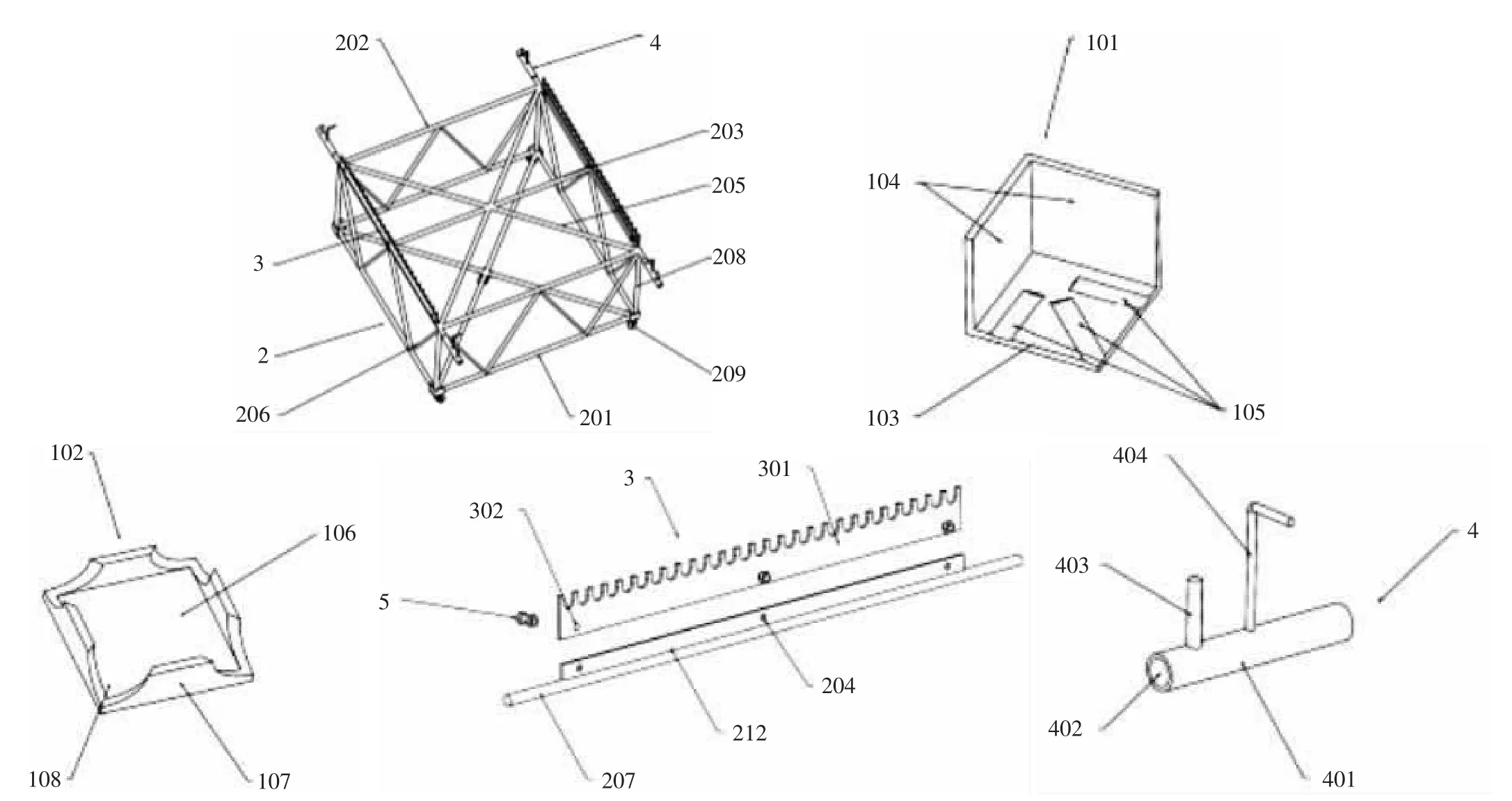

针对山区路基梁场场地狭窄的问题,优化形成了可组装移动的模块化顶板钢筋绑扎台座,在龙门吊的工作范围内可择场地制作顶板钢筋,提高了箱梁顶板骨架的产能。本研究内容为一种“预制箱梁顶板钢筋绑扎装置”,解决了预制箱梁顶板钢筋绑扎时相对麻烦,整个支撑台架不能移动,支撑台架相对复杂,不能调整梳齿板,施工效率低的问题。“预制箱梁顶板钢筋绑扎装置”的结构形态如图1,在工程中其发挥的高效作用如下:

图1 预制箱梁顶板钢筋绑扎装置

①5 个万向轮起到了承载受力和移动方便的作用,其中4 个万向轮设置在框架的四个拐角,1 个万向轮设置在框架底部加强筋的中间位置,整体受力均衡,移动更加稳定方便。

②加强筋保证了上部结构的稳定,同时钢筋能方便的安拆梳齿板,根据不同的使用需要,灵活的调整梳齿板的结构和尺寸,施工更加方便,且钢筋可以借助固定单元和相邻的平台支撑架连接,操作便捷。梳齿板可以方便的和钢筋连接,整体使用方便,结构稳定。

③圆弧槽分别对钢筋和加强筋起到定位的作用,同时固定板为万向轮提供连接基础,连接更加稳定,承载能力更强。两个加强筋连接时更牢固,同时固定板为万向轮提供连接基础,整体刚性好。可通过固定柱调整套筒的位置。

2.2 横隔板浇筑模板技术

预制横隔板与现浇筑横隔板之间会产生浇筑折线,不但会影响桥梁的整体美观,而且处理也相当费时费工,错位情况严重的甚至会影响桥梁使用功能问题。针对这类问题,优化了弯桥上预制梁的横隔板浇筑模板,横隔板浇筑模板结构如图2 所示。本次研究改进了其模板浇筑方法,主要体现在以下几方面:

图2 横隔板浇筑模板

①预制梁增加固定连接:将并列的两个预制梁之间的多股钢筋通过钢筋骨架固定连接,并对预制梁上的钢筋处进行凿毛处理;

②侧模板和底模板安装:在预制梁横隔板的底部中心为位置将侧模板拼装在底模板上进行预固定;向上吊装预固定的底模板和侧模板,使得底模板抵靠在预制梁底部,侧模板抵靠在预制梁侧面,将钢筋骨架包裹在模板内;在侧模板之间安装套管与丝杆并锁紧螺母固定;

③底模板固定:调节好模板位置位于钢筋骨架横隔板的中心位置,然后通过丝杆抵靠在底模板上,丝杆端部通过固定座抵靠在预制梁的顶部;调节丝杆上的螺母,使得丝杆带动底模板更加贴合预制梁的底部固定;

④预制梁、底模板及侧模板密封:在底模板、侧模板与预制梁连接处采用木模贴合密闭,并打膨胀剂进行密封;

⑤浇筑成型:向底模板、侧模板与预制梁形成的空腔内浇筑混凝土,待混凝土凝固后拆除模板与丝杆,即完成了预制梁之间连接的横隔板的浇筑。

2.3 临时支座优化技术

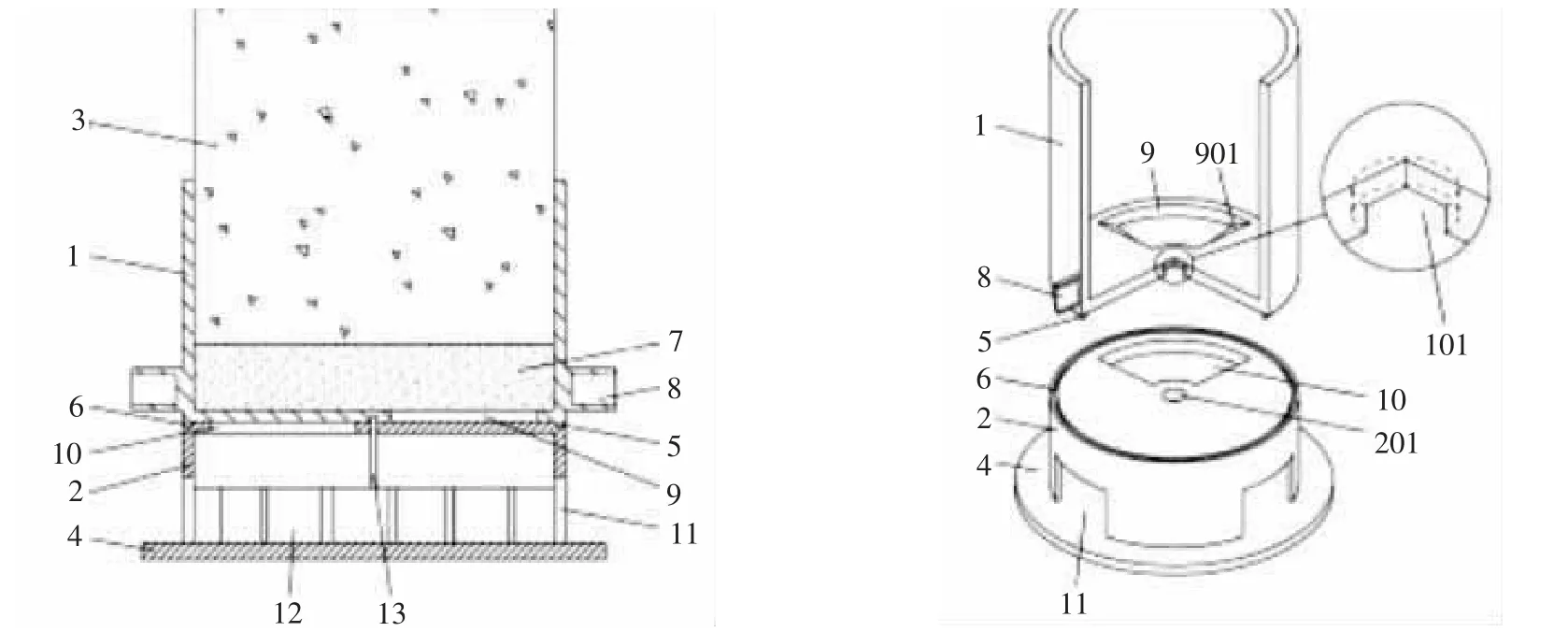

本技术优化了临时支座内部结构,具有结构简单、安拆方便、且能重复使用的特点,有效降低了临时支座拆除难度。同时解决了传统的临时支座内砂受潮不易放出的问题,同时降低了高墩盖梁表面结构施工过程的安全风险。优化后的临时支座结构如图3。

图3 优化后的临时支座

优化后的临时支座施工工艺如下:先将筒体组装至接沙盒上,然后向筒体内装填河沙,装填河沙至一定高度后,将混凝土块放入筒体内,使混凝土块压紧河沙,即可进行预制小箱梁的临时支撑。完成支撑并进行支座拆卸时,通过手动(或在旋座内插入钢筋)旋转筒体,使筒体底部的过沙孔与接沙盒顶面的沙孔对齐,河沙落下,混凝土块顶面与预制小箱梁之间形成间隙,当发生河沙不再下降时,再次旋动筒体一圈,使导沙机构导出部分接沙盒内的河沙,当筒体内的河沙落完之后,旋动筒体使导沙机构导出全部接沙盒内的河沙7,然后手动取出装置即可。

3 技术优势

①预制箱梁顶板钢筋绑扎台座技术,采用模块化制作,将原顶板胎架一分为六,且配制万向轮方便移动,在龙门吊的工作范围内可增加顶板钢筋骨架的产能。

②横隔板浇筑模板技术在梁场制作过程即采用“一梁一计算”的精细化处理,在预制环节内取消横隔板的浇筑,将钢筋角度提前调整完毕,在桥上采用整体式模板浇筑,有效消除折线,使成桥后横向力传导顺畅,桥下外观质量也得到了提升。

③临时支座优化技术对筒内出沙的方式进行了限制,使得沙处于半密闭的空间内,有一定的防潮效果,同时改侧面为下方出沙,使出沙过程更加顺畅,有效解决问题。

4 工程效果

①“预制箱梁顶板钢筋绑扎装置”投入使用后,由于其模块化的设计理念,使得顶板钢筋可以在梁场内龙门吊工作范围内“见缝插针”的制作,变流水作业为平行施工,较为契合面积“捉襟见肘”的山区路基梁场,提高了顶板钢筋的产能,缩短平均工序时间3h。

②本工程设计有64 跨小半径弯桥梁板拼装,共有2道×4×64 跨=512 道横隔板需要进行连接,“弯桥上预制梁的横隔板浇筑模板”投入使用后,钢筋工由原来的10 人变为4 人,缩短了工序时间约2h。

③“预制小箱梁架设的临时支座”投入使用后,缩短了平均工序时间约1h。

5 结语

本研究对高速公路桥梁工程箱梁的几处施工技术进行了深入探讨,从施工装置结构组成、施工工艺、技术优势和工程效果等方面进行了系统研究。通过理论分析、工程试验,本研究提出了三种施工装置和工艺技术,分别为①预制箱梁顶板钢筋绑扎台座技术;②横隔板浇筑模板技术;③临时支座优化技术。

本研究成果可以为我国高速公路桥梁工程的高效施工提供重要参考和技术支持。同时,本研究也存在一些不足之处,例如未能全面考虑施工环境、工程地质等因素对高效施工技术的影响等,需要在未来的研究中进一步加以完善和优化。