炼化企业碳排放核算及优化措施探讨

2024-01-03张晓琳程光剑徐新杰谢佳彤徐冰苏文

张晓琳,程光剑,徐新杰,谢佳彤,徐冰,苏文

中国石油天然气股份有限公司辽阳石化分公司

0 引言

自工业革命以来,大量CO2被排入大气,由此造成的温室效应导致全球平均温度持续升高。随着时间的不断推移,各种极端天气出现的频率逐渐增加,气候变化已成为人类面临的重大挑战之一。从CO2排放总量来看,中国已成为全球第一碳排放大国。中国国家主席习近平在第七十五届联合国大会上提出了“双碳”目标,意味着中国要在碳达峰后用约30年时间实现欧盟国家70年的碳减排工作,任务异常艰巨[1-4]。

石油和化学工业是中国碳排放的重要来源之一,2020年中国碳排放总量约13.5×108t,占当年碳排放总量的14%[5-6],占工业碳排放总量的21%。

某炼化企业拥有79 套生产装置,其中绝大多数为炼化生产涉及的典型生产装置。以该炼化企业为统计数据源,在绿色低碳发展战略要求下,通过对各装置开展标准科学的CO2排放核算,查找重点排放单位及排放源,掌握不同装置的排放情况,并在核查过程中,发现核算方法存在的问题及可优化的方案措施,为更准确地开展碳核算工作、实现企业绿色健康长远发展及制定切实可行的碳减排措施奠定基础[6-8]。

1 碳排放核算

该企业为一大型炼化一体化企业,拥有涉及炼油、芳烃、烯烃、聚酯、尼龙等主要产品的生产线及自备电厂。根据核算要求,该企业每年下半年对前一年的碳排放数据进行统计并开展核算,涉及温室气体排放核算的装置包括热电运行部的发电设施和其他运行部的石油化工装置两大部分。

1.1 发电设施的温室气体排放核算

生态环境部于2022年发布的《企业温室气体排放核算方法与报告指南 发电设施》(简称《发电设施》)中规定了发电设施的温室气体排放核算边界和排放源、化石燃料燃烧排放核算、购入电力排放核算、排放量计算、生产数据核算要求、数据质量控制计划、数据质量管理要求、定期报告要求和信息公开要求等[9]。该企业具有独立的热电运行部,采用燃烧化石燃料进行发电发热,按照《发电设施》中涉及公式计算CO2排放量。热电运行部CO2排放由燃煤燃烧和燃油燃烧两部分产生,其中绝大部分由燃煤燃烧产生(见表1)。

表1 某炼化企业2021年热电运行部CO2 排放情况

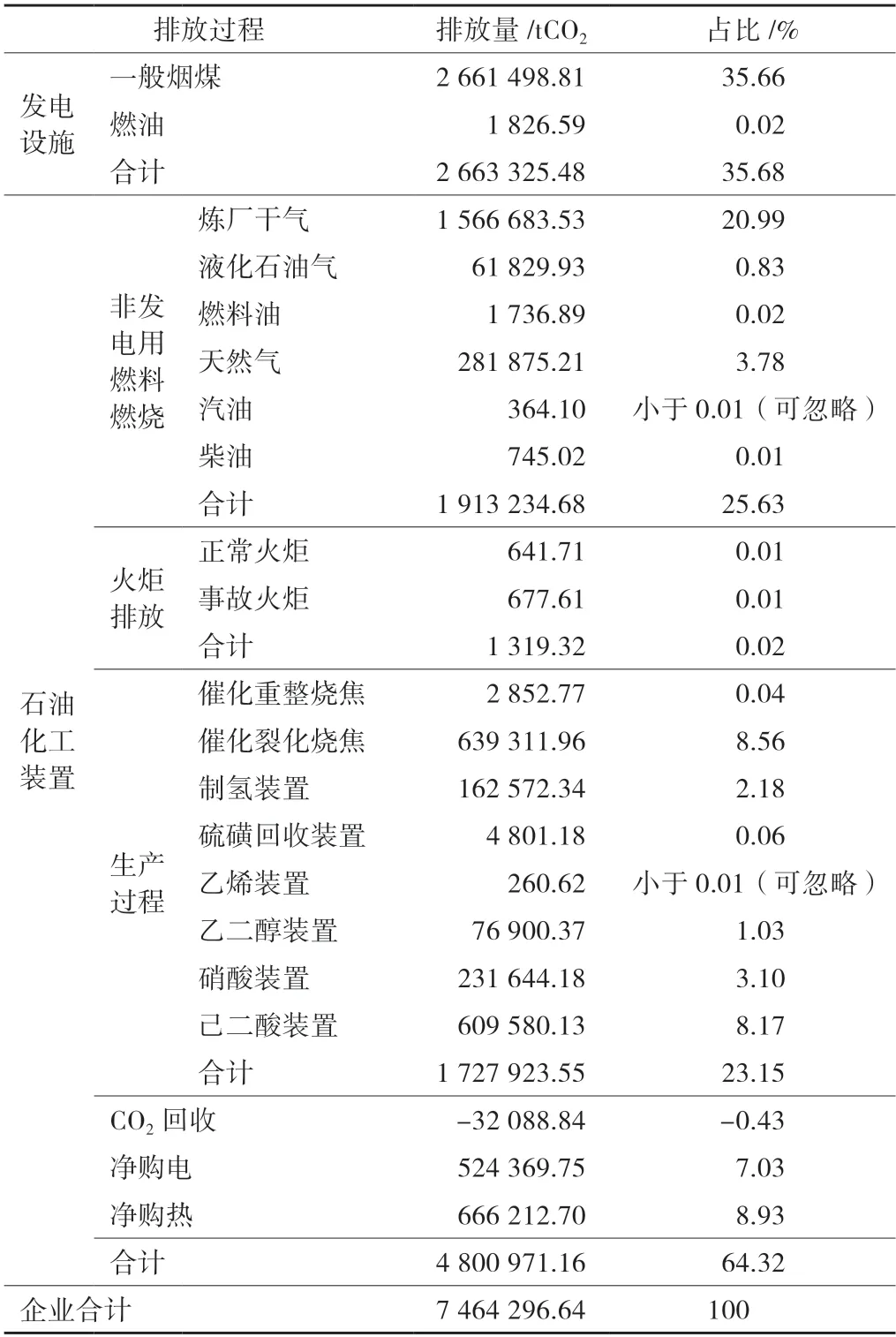

1.2 企业总体温室气体排放核算

《中国石油化工企业温室气体排放核算方法与报告指南(试行)》[10](简称《核算指南》)适用于中国的石油炼制或石油化工企业温室气体排放量的核算和报告,核算设施范围包括基本生产系统、辅助生产系统,以及直接为生产服务的附属生产系统,报告主体在石油炼制与石油化工环节的工业生产过程CO2排放按装置分别核算。该企业涉及的核算装置有催化裂化装置、催化重整装置、制氢装置、乙烯裂解装置、乙二醇/环氧乙烷生产装置、己二酸装置、硝酸装置、硫黄回收装置等。此外,核算还包括各种燃料燃烧产生的CO2排放量、CO2回收利用量和净购入电力与热力隐含的CO2排放量。报告主体的工业生产过程CO2排放量为上述装置的工业生产过程CO2排放之和,参考《发电设施》《核算指南》进行计算,该企业2021年CO2排放量及占比见表2。

表2 某炼化企业2021年CO2 排放量及占比

从表2 可以看出:

1)按产生原因划分,化石燃料燃烧产生的CO2排放量较大,占全部CO2排放的61.31%,其中绝大多数排放由燃煤燃烧产生,这主要由发电发热的工艺性质所决定。另外,其他燃料燃烧(如炼厂干气、天然气等)产生的CO2排放量也较高。

2)按生产装置划分,催化裂化烧焦排放量较大,占比达8.56%;硝酸和己二酸装置规模虽小,但由于其产生的N2O 全球增温潜势(GWP)是CO2的310 倍[11],所以这两套装置核算的排放量占比也远高于其他装置;制氢装置虽然产量和规模不大,但由于其工艺特点导致CO2排放量占比达全部排放量的2.18%。

3)因企业自产电力和热力不能维持装置的正常运行,需净购入一部分电力和热力,这部分核算的CO2量也较大,占全部排放量约16%。

2 碳排放核算过程中存在的问题

通过对该企业CO2排放情况的排查,在按照《核算指南》中的公式进行计算时,由于部分数据的采集值与标准取值存在偏差,一方面会使计算得到的CO2排放量与实际值相差较大,另外也影响炼化企业对真实排放情况的掌握。

2.1 燃煤产生的CO2 排放量计算

在对热电运行部燃煤产生的CO2排放量的计算中,通过对燃煤量计算得到的CO2排放量和监测烟气流量及CO2体积分数计算得到的排放量相差较大。

依照《发电设施》中规定的发电设施温室气体排放核算公式,可以得到燃煤CO2排放量的计算公式如下:

式中:EC1——燃煤理论CO2排放量,t;FC——煤的消耗量,t;NC——煤的低位发热量GJ/t;CC——煤的单位热值含碳量,tC/GJ;OC——煤的碳氧化率,%。

按照实际烟气的流量和烟气中CO2的含量计算,公式如下:

式中:EC2——燃煤烟气CO2含量,t;Ls——采集时间段内的烟气流量,m3;C——烟气中的CO2占比,%。

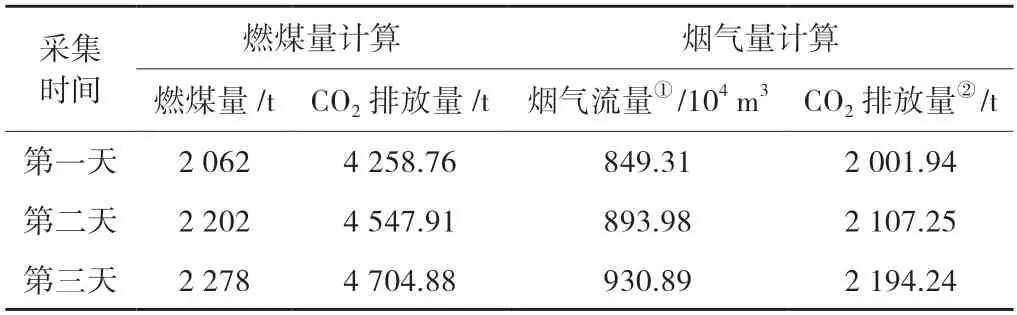

随机选取热电运行部3 d 的运行数据,利用公式(1)和公式(2)计算燃烧产生的CO2排放量,对比结果如表3所示。

表3 不同方法计算得到的CO2 排放量

从表3 可以看出,采用耗煤量计算得到的CO2排放量与采用烟气流量和CO2体积分数计算的排放量差异较大,推测其主要原因如下:

1)采用耗煤量计算CO2排放量是按照《核算指南》中的公式进行的,并非实际排放情况,即便计算过程中已经引入了碳氧化率(缺省值99%),但实际燃烧情况要小于核算公式中计算的理论值。而生产中煤燃烧后产生的大量煤渣也可以验证这种推测[12-14]。所以实际上并没有产生那么多的CO2。

2)目前烟气流量有实时监测系统,而CO2体积分数并没有设置在线监测,所以参与计算的CO2体积分数为平均值,可能与实际情况不完全一致。另外烟气流量的实时监测数值也可能存在一定偏差。

2.2 己二酸装置产生的CO2 排放量计算

尼龙运行部环己酮/环己醇混合物经硝酸氧化制取己二酸会生成副产品N2O。N2O 是一种强温室气体,寿命较长,110~150 a 不分解,且全球增温潜势是CO2的310 倍[11,15-17]。N2O 排放所折算的CO2当量可根据己二酸产量、不同生产工艺的N2O生成因子、NOx/N2O 尾气处理设备的去除效率以及尾气处理设备使用率等计算,依据《核算指南》,其计算公式如下:

式中:EAa——己二酸生产过程中N2O 排放量所折算的CO2当量,tCO2;YAa——硝酸氧化工艺条件下的己二酸产量,t;FN——硝酸氧化工艺的N2O 生成因子(可参考缺省值),kgN2O/t;η——尾气处理设备类型的N2O 去除效率(可参考缺省值),%;μ——尾气处理设备类型的使用率(是尾气处理设备运行时间与己二酸生产装置运行时间的比值,根据实际生产记录来确定),%;ψ——全球增温潜势系数。

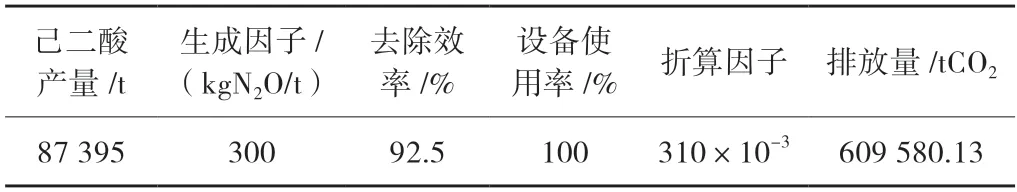

根据公式(3)计算己二酸装置产生的N2O 折算的CO2当量见表4。

表4 己二酸装置CO2 排放量

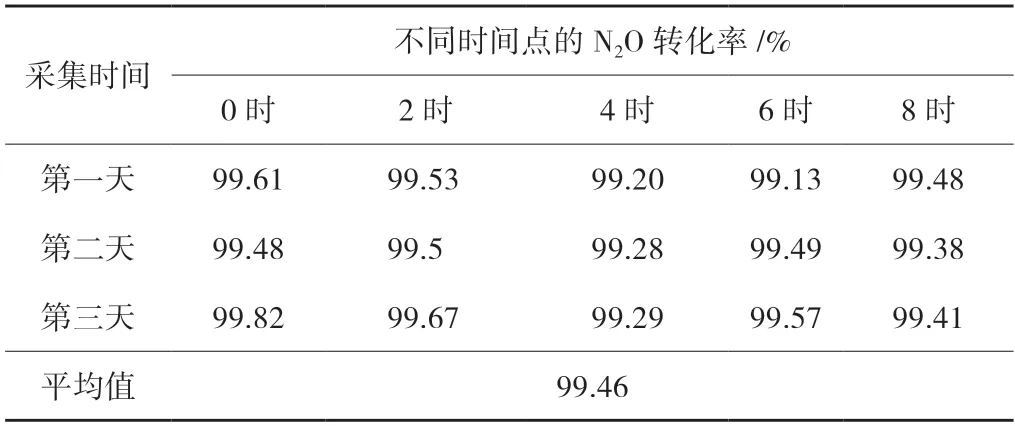

该企业尼龙运行部己二酸装置尾气处理设备在核算统计期的设备使用率为100%,尾气的去除效率为缺省值92.5%,但实际生产中,尾气去除效率远大于缺省值。从生产监测数据中随机选取3 d 内5个时间点监测的N2O 转化率如表5所示,折算的当量CO2排放量约为43 889.77 tCO2。

表5 己二酸装置尾气N2O 实际转化率

从表5 可以看出,如按照N2O 分解率实际监测值的平均值计算,其核算的CO2排放量将远小于由缺省值核算的结果。

2.3 火炬气燃烧产生的CO2 排放量计算

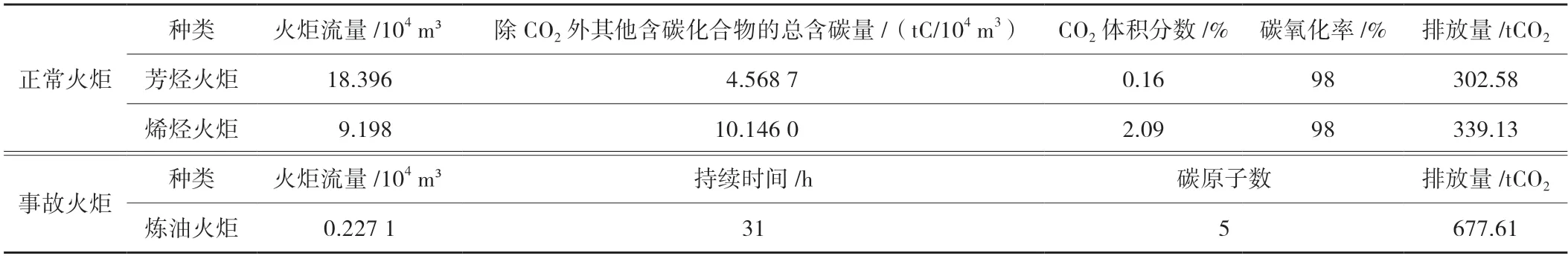

石油化工生产企业的火炬燃烧可分为正常工况下的火炬气燃烧和事故导致的火炬气燃烧两种,两种火炬气的数据监测基础不同,因此应分别核算,总火炬气排放量等于两者之和。

在正常工况下火炬气燃烧CO2排放量计算公式如下:

式中:Ent——正常工况下火炬气燃烧CO2排放量,tCO2;Qnt——正常工况下火炬系统的火炬气流量,104m3;Cg——火炬气中除CO2外其他含碳化合物的总含碳量,tC/104m3;OF——火炬系统的碳氧化率,如无实测数据可取缺省值0.98;V——火炬气中CO2的体积分数,%。

目前中国石化企业由于事故导致的火炬气燃烧一般无具体监测,以事故设施通往火炬的平均气体流量及事故持续时间为基础估算事故火炬燃烧量,进而估算事故导致的火炬气燃烧CO2排放量如下:

式中:Eat——事故工况下火炬气燃烧CO2排放量,tCO2;Gat——事故状态时的平均火炬气流量,104m3/h;Tat——事故的持续时间,h;Cn——事故火炬气摩尔平均碳原子数目(对石油炼制系统的事故火炬气组分按C5计,即Cn=5;对石油化工系统的事故火炬气体组分按C3计,即Cn=3)。

依据公式(4)和公式(5),结合该企业各火炬燃烧情况,计算2021年由于火炬燃烧所产生的CO2排放情况。

从表6 可以看到,火炬流量对最终CO2排放情况影响较大,但因为核算期内并未实施在线监测手段,火炬流量及除CO2外其他含碳化合物的总含碳量的取值按照火炬操作规程中数据取值或按照设计值计算,由于这两者都无实测值,导致计算值与实际情况可能偏差较大,影响该部分CO2排放量结果的准确性。除火炬燃烧CO2排放量计算涉及该类问题外,乙烯裂解装置的烧焦尾气流量也缺少实测值,核算取值根据烯烃厂排污许可证中烧焦尾气设计流量进行计算,设计最大流量为153 120 m3/h,根据生产人员实际经验情况采用最大设计流量的一半作为平均流量,并与2020年核查口径保持一致。

表6 火炬燃烧CO2 排放量

3 优化措施

通过碳核算工作的开展,对该企业整体和各装置碳排放情况有了深入了解,而碳排放量的计算也更直观地展示某类生产过程产生的CO2占比,进而指明下一步优化工作的方向。目前优化措施可以分为两大类:一类是从核算公式及取值入手,减少CO2排放量的计算结果,从而减少履约缺口;一类是从生产工艺入手,进行相应的改造,从而达到低碳减排的目的。

3.1 核算公式优化

1)热电运行部的燃煤烟气核算存在较大的优化空间,但目前还没有对核算方法或监测手段的改进措施及政府部门认可的在线监测系统。炼化企业可开展相关研究,设立在线监测试点,对生产过程中的优化和节能降耗提供实时数据参考。

2)己二酸装置中N2O 分解率的取值,可根据实际N2O 分解催化剂的使用情况进行优化改进,具体数值通过科学统计进行计算,选取科学可靠的分解率数值。

3)对于气体流量的取值(如火炬气排放、裂解尾气排放等),可通过安装在线流量计的方法得到更为准确的数值,气体组成及含量也可以定点定时采样分析监测获取准确数据。该企业目前已在大检修中安装了部分流量计。

3.2 生产工艺优化

1)作为CO2排放重点单位,热电运行部积极开展降低碳排放量及能源消费总量的攻关工作,重点解决发电标准煤耗高,热效率低的问题。已开展装置区域漏煤、漏粉的治理工作,对漏煤的原煤斗补焊10 次,处理给煤机箱体漏煤点12 处,磨煤机入口料斗漏煤点16 处,一次风管漏粉点约220 处。通过采用降低散热损失、治理锅炉漏风、清理受热面积灰结焦等措施提高锅炉热效率,经统计2022年锅炉效率92.68%,比2021年升高0.02%,节煤207.87 t,减少CO2排放量431 t。与此同时,热电运行部通过开展全系统优化测算,同比减少一炉一机,2022年累计节煤1.9×104t,减少CO2排放量近4×104t。

2)己二酸装置的N2O 分解催化剂为该企业自主研发产品,可以将N2O 分解为对大气无害的N2和O2,目前已在尼龙部己二酸车间N2O 减排装置成功实现工业应用,替代原采购的进口产品,N2O 分解率可达99.9%。在此基础上,科研人员针对硝酸装置的N2O 分解装置的特点,经过对原配方及合成工艺的不断优化,开发出硝酸装置的N2O 分解催化剂,2023年进行工业化应用,预计应用后可达到与己二酸N2O 减排装置相同使用效果,经过计算,可减少90%的温室气体排放量。

3)提高电气化率可有效减少CO2排放。2022年该企业储运一部将部分罐区临时蒸汽伴热管道改为电伴热,经计算这一改造全年可减少CO2排放量超过6 t。经过冬季低温考验,电伴热运行情况良好,2023年已开展二期改造,将东西油品车间、原油输转车间罐区的蒸汽伴热进行改造。经过统计,该企业炼油部也有11 套装置共计751 条蒸汽伴热管道可改为水伴热或电伴热,长度共计36 545 m,改造完成后可节约蒸汽消耗36.12 t/h,全年可减少CO2排放量约9.5×104t。

4 结束语

自2020年提出“双碳”目标以来,中国涉及此项工作的各个企业根据《核算指南》已全面开展CO2排放量核算工作。某炼化企业在核算过程中发现导致计算结果和实际排放量存在差异的问题。该企业通过精确取值、增加计量仪表、提出未来改进方向等措施减少这种差异,以求核算工作的精准。另外,通过对企业的核算,掌握重点排放装置,督促重点单位优化改进,减少CO2排放量。

中国CO2排放量核算工作仍处于起步阶段,无论是核算工作还是节能减排工作,都需要不断完善和提高。通过总结该企业此项工作的措施和成果,且其装置为炼化企业常规装置,具有一定的代表性,可为其他炼化企业提供参考,助力能源利用率提高和低碳技术创新,推动炼化企业实现低碳转型升级和绿色长远发展。