基于EMD 和改进TCN 的滚动轴承剩余寿命预测方法

2024-01-03李孝忠

胡 勇,李孝忠

(天津科技大学人工智能学院,天津 300457)

随着工业技术的发展,现代机械设备正朝着大型化、综合化、复杂化的方向发展[1]。滚动轴承作为旋转机械中的重要零部件,广泛应用于工业设备中。工业机械设备在长期运行的过程中可能受过载、冲击等的影响,出现磨损、疲劳等一系列故障问题是不可避免的,更为严重的是这些故障会加速轴承的退化,对机械设备的安全可靠运行产生严重影响[2]。因此,如何有效地监测机器设备的运行状况和健康状态以及准确预测其重要零部件的剩余使用寿命(remaining useful life,RUL)是当前的研究热点[3]。

Lei 等[3]将RUL 预测方法按照其基本技术和方法分为以下4 类,即基于物理模型驱动的方法、基于统计模型驱动的方法、基于深度学习的人工智能方法和混合方法。首先,基于物理模型驱动的方法比较依赖于专家知识,只有在充分了解故障机理后才能建立反映机械系统或零部件的退化行为的数学模型。其次,基于统计学模型驱动的方法一般需要较为理想的假设条件,且在非线性转换到线性过程中存在信息丢失的风险[4]。基于深度学习的人工智能方法具有很强的特征映射能力,能有效地克服上述问题[3]。Wang等[5]采用深度可分离卷积网络(deep separable convolution network,DSCN)从轴承的原始振动信号中自动构造深度特征表示,用于轴承的RUL 预测。陈保家等[6]采用堆栈降噪自编码对经过短时傅里叶变换(short-time Fourier transform,STFT)后原始特征集进行深度特征提取,然后将得到的深度特征输入基于注意力机制的时间卷积网络(temporal convolutional network,TCN)进行轴承的RUL 预测。由于上述方法只对单一尺度的特征进行提取,还缺乏对不同时间尺度的局部特征进行提取,所以无法避免某些重要的信息被忽略。莫仁鹏等[2]使用注意力模块自适应地给原始多尺度特征集分配权重,然后通过卷积神经网络(convolutional neural network,CNN)模块进行深层特征提取与多尺度特征融合,最后通过前馈神经网络(feedforward neural network,FNN)模块映射得到RUL 预测,但该方法不利于非平稳和非线性信号数据的处理。周哲韬等[7]采用三角函数变换与累积变换对输入特征进行修正,然后输入Transformer 模型进行轴承的RUL 预测,但是其结构复杂,并且需要对原始数据进行位置编码才能保持记忆能力,这就有可能对输入特征造成破坏,甚至影响模型对退化敏感特征的提取。张继冬等[8]将原始振动信号输入全卷积网络,得到原始的轴承寿命预测曲线,然后利用加权平均方法对预测结果进行降噪处理,得到最终的轴承RUL 预测结果,但其难以利用时序数据的内在信息,缺乏数据特征间的关联性。

近年来,伴随着广大科研人员对长短期记忆网络(long short term memory,LSTM)、TCN[9]和注意力机制[10]模型的不断深入研究,验证了它们在时间序列预测领域的强大功能。这也为轴承的RUL 预测提供了可靠的模型方法。LSTM 虽然具有较好的记忆能力,但是其参数量大且通常难以进行并行处理。传统TCN 的灵感来源于LSTM 的记忆特点,具有像CNN的特征抽取能力,能很好地从多个维度提取原始信号的潜在特征。因此,本文提出一种基于经验模态分解(empirical mode decomposition,EMD)分量统计特征和TCN 改进模型的滚动轴承RUL 预测方法。它不仅可以从原始信号中提取更多的可识别特征,而且能保证在不同时间尺度上的局部特征被高效利用。首先对轴承原始振动信号进行5 层EMD,得到5 个固有模态函数(intrinsic mode function,IMF)和1 个残差分量;然后计算这6 个分量的时域统计特征、三角函数特征以及能量和香农熵作为输入特征集;最后将这些特征作为TCN 模型的输入进行寿命预测。在相同网络层数和神经元的情况下,TCN 所需参数更少,模型收敛速度更快。

1 基本理论

1.1 经验模态分解

经验模态分解(EMD)是一种自适应数据处理方法[11]。它在处理非平稳和非线性数据方面具有明显的优势[12]。EMD 的基本思想主要在于能够将复杂的原始信号分解为一组独立的、近周期的固有模态函数(IMF)。其中,IMF 必须满足以下条件:IMF 的零点和极值点的数目必须相等,或二者之差不超过1;分别由IMF 局部极大值和极小值构成的上下包络线,二者在任意时刻的均值为0[13]。

对于给定的原始时间序列信号 x ( t ),其EMD 过程如下:

(1)找出 x ( t )局部极大值和极小值点,利用三次样条插值法分别对极大值点和极小值点序列进行拟合,得到上包络线和下包络线。对上下包络线取平均值,得到 m1(t ) 。

(2)计算原始时间序列数据 x ( t )与平均包络线m1( t )之差 p1( t ),即

(3)若 p1( t )满足IMF 分量的条件,则为第1 个IMF 分量;否则,将 p1( t )作为新的原始时间序列数据重复步骤(1)和步骤(2),直到满足IMF 分量的条件为止。

(4)在得到第1 个IMF 分量 p1( t )后,将其从原始时间序列 x ( t )中分解出来,得到残差分量 u1( t ),即

(5)将残差分量 u1( t )作为新的数据输入,重新执行步骤(1)—步骤(5),获得新的残差分量 u2( t )以及第2 个IMF 分量 p2( t )。以此类推,直到第k 个IMF分量 pk( t )的残差分量 uk( t )为常数或者单调函数,不能再分解,整个EMD 过程完成。此时,原始时间序列 x ( t )可表示为

式中:uk( t )可看作是 x ( t )的趋势或者均值;q1( t ),q2( t ),…,qk( t )为 x ( t )的IMF 分量,代表了原始时间序列数据的高频分量到低频分量。

1.2 时间卷积网络

时间卷积网络(TCN)是一种具有残差结构、能够处理时间序列的卷积神经网络[9]。TCN 与卷积神经网络(CNN)的主要区别在于扩展卷积与因果卷积。TCN 中的扩张卷积可以理解为,对于一维序列输入, 假 设 卷 积 核 f={0 ,1,… , z - 1}→R,则时间序列元素s 的扩展卷积运算F 定义为

其中:d 为膨胀因子,k 为卷积核的大小,s - d ·i 表示过去的方向。

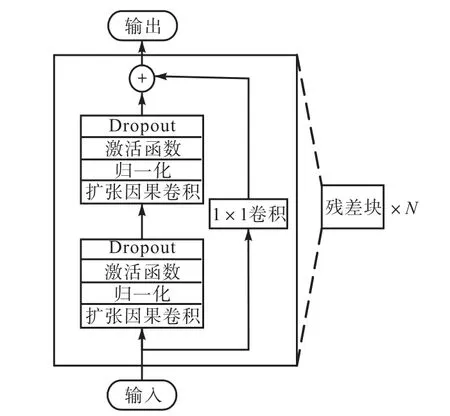

TCN 网络由若干个残差块堆叠而成。TCN 基本结构如图1 所示,其基本的残差块包含两个相同的内部小单元和一个可选的残差连接,其中每一个内部小单元从网络底层到顶层依次为扩张因果卷积层、归一化层、激活函数、Dropout 层。

图1 TCN基本结构Fig.1 TCN basic structure

对于归一化层默认选用批归一化(batch normalization,BN)或者采用原始的权重归一化(weights normalization,WN),但也可以采用层归一化(layer normalization,LN)、组归一化(group normalization,GN)等。激活函数一般默认采用非线性激活函数,如修正线性单元(ReLU)、指数线性单元(ELU)、带泄露的修正线性单元(Leaky ReLU)等。本文对原本的TCN 残差块进行微小改进,归一化层采用GN,激活函数采用ELU。

2 本文方法

2.1 分量统计特征提取

滚动轴承常用的状态监测数据包含振动信号、温度以及声波信号,其中振动信号因包含了轴承大量有用的特征信息而被广泛研究。本文也采用振动信号进行轴承的RUL 预测。首先,采用EMD 对原始振动信号进行5 层分解,得到5 个IMF 分量和1 个残差分量;然后对这6 个时间序列的时域统计特征、三角函数特征以及能量和香农熵进行计算,得到66 维数据作为轴承RUL 预测的原始特征集。

2.2 滚动轴承RUL预测流程

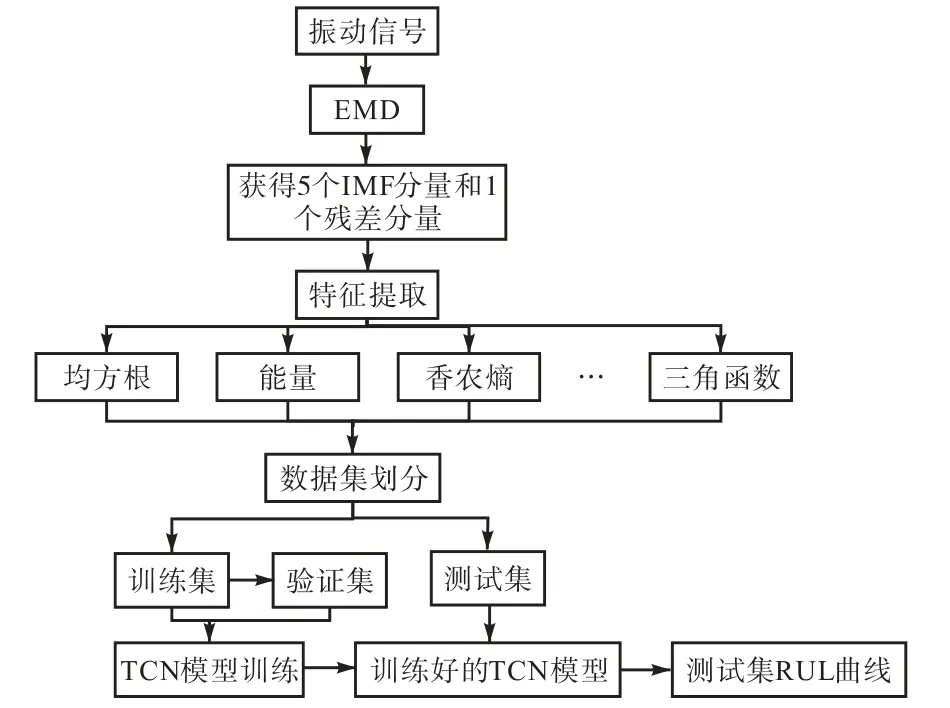

基于EMD 和TCN 模型的滚动轴承RUL 流程如图2 所示。

图2 基于EMD和TCN模型的滚动轴承RUL流程Fig.2 RUL process of rolling bearing based on EMD and TCN model

滚动轴承RUL 预测流程的具体步骤为:

(1)EMD:首先采用EMD 对原始振动信号进行5 层分解,得到5 个IMF 分量和1 个残差分量。

(2)特征提取:根据信号处理中常见的无量纲统计特征计算公式,计算6 个分量的11 个统计特征,得到66 维原始特征集。

(3)TCN 模型构建:将训练集的特征进行最大和最小归一化作为TCN 模型的输入,将训练集归一化寿命值P(当前时间周期对应的真实剩余寿命值与全寿命周期对应的全寿命值之间的比值)作为训练集标签,以均方误差(mean square error,MSE)作为模型的损失函数,用Adam 优化算法进行模型训练,同时从训练集样本中随机划分15%数据作为验证集,以增加TCN 模型的泛化能力。

(4)测试集验证:将测试集的66 维特征输入已经训练好的TCN 模型中,预测测试集特征对应的归一化寿命值P。

3 实 验

3.1 数据集

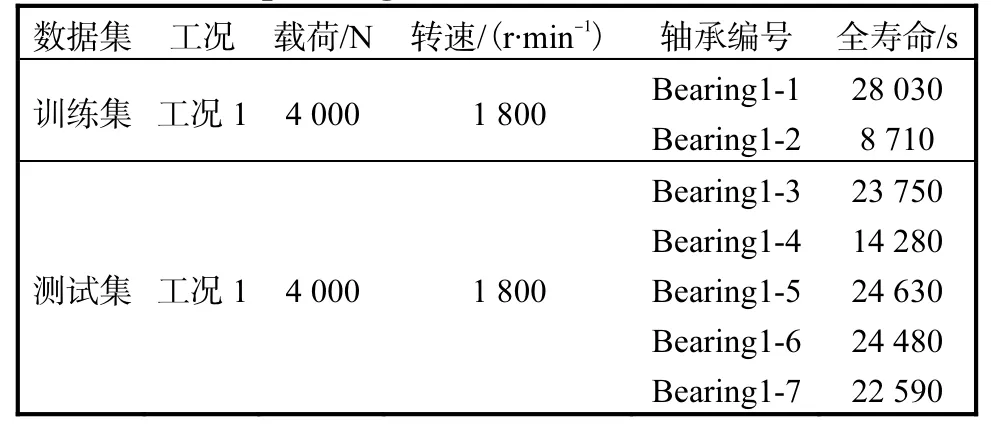

为了验证本文方法的有效性,采用PHM 2012 数据挑战赛中提供的FEMTO-ST 滚动轴承全寿命数据集进行模型验证。PHM 2012 数据集工况信息见表1。

表1 PHM 2012数据集工况信息Tab.1 Operating condition of PHM 2012 dataset

该数据集由PRONOSTIA 实验平台采集获得(图3),它通过加速度传感器和力矩传感器实现了3 种不同工况下的滚动轴承加速退化实验[14]。利用加速度传感器采集水平方向和垂直方向轴承全寿命周期的振动数据,每10 s 采集1 次,采样时长0.1 s,采样频率为25.6 kHz,即水平方向和垂直方向每次采集的数据长度为2 560 个点。工况1 数据集属于轻载,采集的轴承退化数据较好,被广泛用于RUL 预测的实验验证。因此,本文采用工况1 数据作为本文的实验数据集。

图3 PRONOSTIA采集平台Fig.3 PRONOSTIA platform

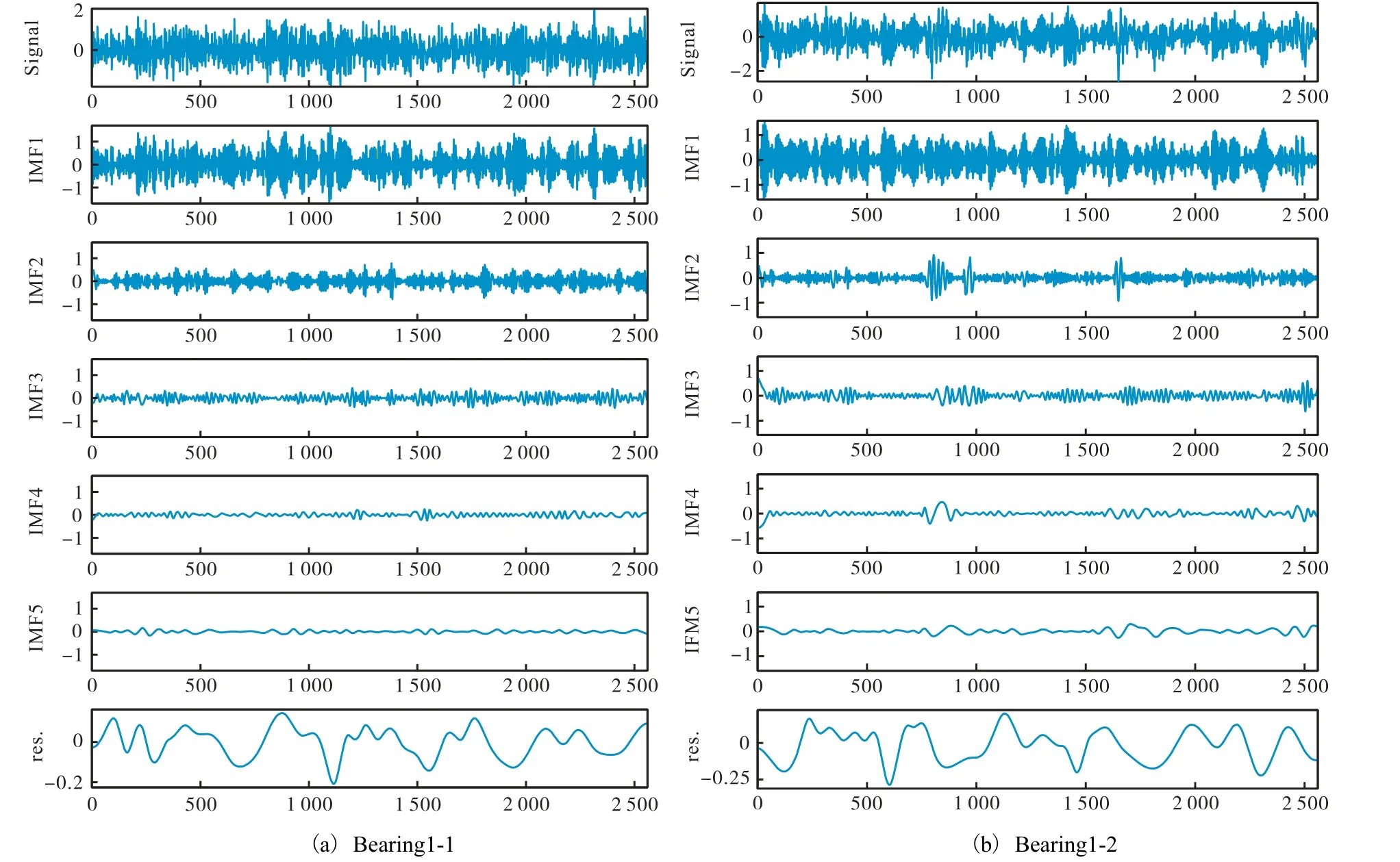

训练集轴承振动数据EMD 如图4 所示。本文采用工况1 数据集的水平振动信号作为EMD 的原始输入数据,图4(a)和图4(b)分别为训练集轴承Bearing1-1 和Bearing1-2 的第1 个时间点采集的数据(Signal)经过5 层EMD 后得到的5 个IMF 分量和1 个残差分量(res.)。

图4 训练集轴承振动数据EMDFig.4 EMD of training set bearing vibration data

3.2 评价指标

为了对模型预测的RUL 结果进行评估,采用RUL 预测中常用的评价指标,分别是均方误差(MSE,用符号EMS表示)和PHM 2012 评分函数[5-7,12]。MSE 是误差指标越小越好,评分函数是效益型指标越大越好。

评分函数(Score,用符号S 表示)定义为

3.3 模型改进验证

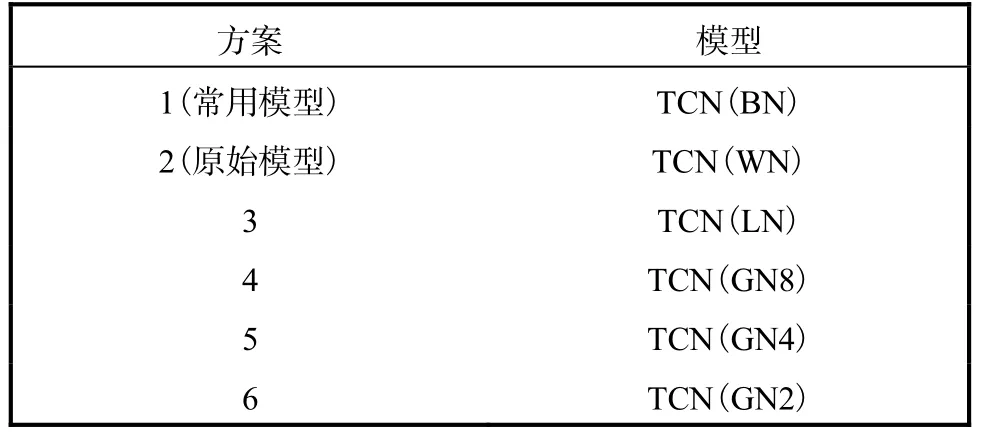

本文对传统的TCN 模型进行了内部结构参数的探究,主要是对归一化层的选用进行了研究对比。本文TCN 模型第1 层到最后一层TCN 残差块的卷积神经元的数目为依次为64、32、8、1;扩张率依次为1、2、4、8;卷积核大小均为3,并采用ELU 激活函数,批大小为32。由于TCN 模型属于时间序列类型的模型,因此需要确定输入数据的时间序列长度,即时间步长的确定。过短的时间步长会导致TCN 难以学到足够的时间依赖信息,过长的时间步长则极大地增加计算量,降低运算效率。因此,本文时间步长设置为16,每一个时间步长输入特征数据对应一个归一化寿命值P 作为标签数据。本文改进TCN 模型和传统TCN 模型及其他归一化形式的模型对比见表2,其中GN8、GN4、GN2 依次表示GN 分组参数为8、4、2。

表2 TCN模型不同归一化层的对比Tab.2 Comparison of different normalization layers of TCN model

为了减小偶然误差,上述模型分别运行3 次后取评价指标的均值,最终的评价指标对比见表3。

表3 测试集轴承RUL预测结果对比Tab.3 Comparison of test set bearing RUL prediction results

所有方案在Bearing1_3 和Bearing1_4 上的预测效果相当;方案5 和方案4 在Bearing1-7 上的预测效果最佳;而方案6 的TCN(GN2)模型在Bearing1-5,Bearing1-6 上的提升效果最为明显,在衡量预测误差的指标MSE 上,比方案1(常用模型)平均降低了70.03%;比方案2(原始模型)平均降低了78.54%;比方案3 平均降低了75.40%;比方案5 平均降低了75.37%;比方案4 平均降低了83.01%。

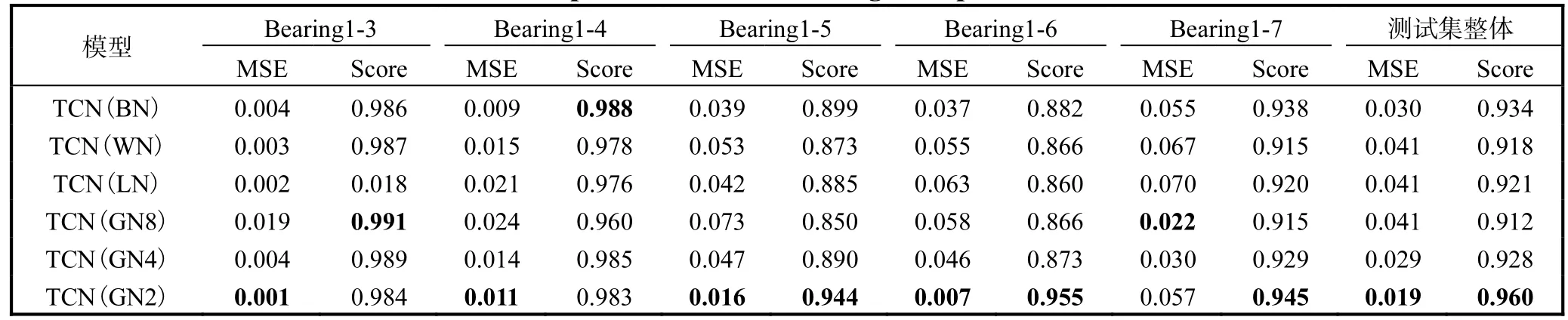

方案6 的TCN(GN2)模型的在测试集轴承RUL预测的整体评估效果上表现最佳。在MSE 指标上,方案6 比方案1(常用模型)降低36.67%,比方案2(原始模型)降低了 53.66% ,比方案 3 降低了53.66%,比方案5 降低了34.48%,比方案4 降低了53.66%,比这5 个方案平均降低了46.43%。在Score指标上,方案6 分别比方案1(常用模型)、方案2(原始模型)、方案3、方案5 和方案4 提升了2.78%、4.58%、4.23%、3.45%和5.26%,平均提升了4.06%。图5 为本文4 种归一化层和6 种方案在测试集Bearing1-3 到Bearing1-7 的RUL 预测可视化结果。

图5 不同模型方案在测试集上的RUL预测可视化结果Fig.5 Visualization results of RUL predictions of different model schemes on the test set

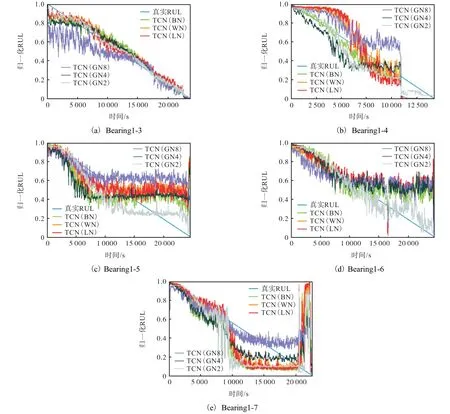

3.4 与其他模型的对比

为了进一步验证本文方法的有效性,本文与其他深度学习模型算法:CNN、LSTM 以及文献[12]方法中的TCN 和EMD-TCN 进行了对比,结果见表4。

表4 本文改进TCN与其他模型方法的对比Tab.4 Comparison between improved TCN in this article and other model methods

从表4 中可以看出,本文的TCN(GN2)模型在Bearing1-3 到Bearing1-7 这5 个测试集轴承上的误差指标MSE 和效益指标Score 上均为最佳,5 个测试集轴承RUL 预测的整体评估效果也是最佳。

在测试集整体的MSE 指标上,本文改进TCN模型比CNN 模型降低了87.33%,比LSTM 模型降低了90%,比文献[12]的TCN 模型降低了82.73%,比文献[12]的EMD-TCN 模型降低了78.89%,比这4种方法平均降低了84.74%。

在测试集整体的Score 指标上,本文改进TCN模型比CNN 模型的提升了182.35%,比LSTM 模型提升了 255.56% ,比文献[12]的 TCN 模型提升118.18% ,比文献[12]的 EMD-TCN 模型提升了95.92%,比这4 种方法平均提升了163%。

4 结 论

本文提出了一种改进的TCN 模型方法,并对TCN 残差块的内部结构进行了探究。经过实验验证,本文方法对经验模态分解的每个IMF 分量和残差分量都进行了特征提取,扩充了模型输入的数据维度,使深度学习模型能够更好地训练学习特征信息。通过与CNN、LSTM 以及相关文献方法进行对比分析,证明了本文提出的分组数为2 的组归一化改进TCN模型在众多模型中表现最佳。此外,本文模型具有轻量、易训练以及参数量少等优势,在PHM 2012 工况1 数据集上证明了TCN(GN2)的有效性和优越性。

本文提出的采用组归一化改进的TCN 模型能够很好地捕捉轴承的退化特征信息,有效预测轴承的RUL。在后续的研究中,可以将回归拟合预测扩展到具有实际工程意义的截断寿命预测。