料仓落料过程中不同粒径颗粒的混合均匀性

2024-01-02褚嘉玮胡力群韩振强

褚嘉玮,胡力群,韩振强,邵 威

(长安大学 公路学院,特殊地区公路工程教育部重点实验室,陕西 西安 710064)

医药、机械、化工、农业、环境等多个领域均对颗粒态物料混合的均匀程度有所要求,物料混合的不均匀严重制约物料应用[1-4]。在道路材料中主要的研究课题为集料的均匀性[5-6],集料分布的不均匀是诱发道路损害的重要因素[7]。

随着计算机技术的发展,数字化、自动化的离析定量分析成为路面施工领域的热点问题。在之前的研究中,离析被定义为粗骨料、细骨料的分离[8]。在室内试验方面,通过三维成像、探地雷达、红外成像、高速摄影等方法对路面施工过程中发生的离析进行分析,可以为高质量施工提供帮助,然而,室内试验试验周期长,操作复杂,颗粒信息获取难度大等问题严重制约了其应用[9-14]。Liu等[15]采用有限元模型预测颗粒物料在旋转滚筒和锥形料仓卸料过程中的颗粒分布情况,结果表明,该模型能够提高仿真实验效率,得出接近实际情况的实验效果。Huang等[16]采用离散元法模拟研究了随内径变化的转鼓内二元混合物的混合情况,给出了转鼓内径收缩比与颗粒混合情况的关系。Li等[17]使用离散元方法研究了在旋转滚筒中颗粒粒径参数与滚筒转速对颗粒混合性能的影响。以上研究证明,采用仿真的方式对颗粒物料的混合过程进行优化的可行性,但它们更多地是对颗粒在旋转滚筒中的混合以及混合后的堆放情况进行优化,没有针对厂拌法施工卸料过程进行深入分析。

混合料的离析主要发生于混合料搅拌、倾倒和堆放过程中[18],本文中选择拌合楼落料过程,通过离散元方法对颗粒混合进行仿真试验,研究混合料离析现象,提出颗粒混合均匀性的定量分析指标及其计算方法,给出能够使颗粒混合更为均匀的落料漏斗参数。

1 材料和方法

1.1 模型参数选择

道路工程中拌合楼采用漏斗落料,需要在落料后使粒料尽量均匀。在落料过程中漏斗的设计参数、颗粒的滚动摩擦系数等因素都会对粒料的均匀性产生影响。对于漏斗,考虑到常用的落料漏斗为六面锥形,其形状由漏斗的角度和出料口大小2个因素控制。由于实际工程应用中漏斗正常放置高度范围取值较大,粒料下落均可在高度范围内形成稳定颗粒流,在预实验中发现其对粒料混合的影响不大,因此本文中不再针对落料高度进行研究。对于粒料,主要考虑其动摩擦系数的影响。由于离析问题本质上是粗、细颗粒的分离,因此许多研究采用双粒径颗粒简化模型,2种粒径颗粒分别代表粗、细颗粒,针对具有代表性的2个粒径混合问题对落料过程进行研究。颗粒的流动性在离散元仿真中体现为滚动摩擦力选取[19-20]。

图1所示为落料结构模型。根据实际贮料仓与车厢形状简化,在离散元软件(extended distinct element method,EDEM)中对贮料仓以及运输车辆车厢进行建模。贮料仓与车厢均设置成边长为800 mm的正方体,车厢模型中上表面开口,如图2所示。漏斗形状为六面体的侧表面形式,具体形状由倾角α以及开口边长为L的正文形出口所控制,漏斗出口与厢体之间距离设置为1.5 m。在颗粒的建模过程中,由于建模中颗粒数目达到百万级,若采用多球面构造粒料时计算量极大,并且通过以往实验的结论可知,与几何体尺寸比较,数量为百万级的颗粒的流动状态与其形状的关系并不密切,因此对颗粒形状简化,使用单球面颗粒替代。为了使颗粒模型达到均匀排布的形式,选用工程中对材料性能影响较大的2种不同大小的颗粒,颗粒直径分别设定为10、6 mm。对于落料的初始状态,采用等间距分布的2种颗粒进行填充。

图1 落料模型

图2 贮料仓漏斗

EDEM软件中材料的本征参数可以通过简单室内试验得出。本文中所用颗粒为石灰石,几何体为钢板,具体参数见表1。经过多次测试,落料过程在模拟进行11 s左右已经趋于稳定。离散元颗粒接触模型采用Hertz-Mindlin(no slip)及standard rolling friction模型,不考虑颗粒变形、滑移、接触力对颗粒碰撞的影响,使用弹性恢复系数,摩擦系数计算颗粒运动情况。将离散元计算时间步长设置为1.5×10-5s,总时长11 s,数据储存间隔0.01 s,按照离散单元3r为最小颗粒半径大小划分网格。

表1 材料本征参数及接触参数

表2 多因素响应面试验设计

1.2 实验方案

1.2.1 自变量取值范围确定

漏斗倾角α的取值可以通过固定漏斗出入口边长,对漏斗高度进行调节,达到改变漏斗倾角的目的。漏斗倾角会随着漏斗高度的增大而增大,过大的倾角会导致混合料落料过程自身速度过快,在落入装卸车时发生巨大冲击,对颗粒的稳定状态是不利的;倾角过小时颗粒下落速度过慢,甚至有可能发生卡料,因此将倾角取值固定在30°~60°较为合理。对于漏斗出口边长L,取值过小则出料效率低下,取值过大则易发生混合料离析。为了兼顾出料速率与颗粒的混合程度,将漏斗出口边长L取值设置为200~400 mm。对于颗粒间滚动摩擦系数μ的取值,选用了常见石料的滚动摩擦系数范围,即0.01~0.09。

1.2.2 响应面设计

采用响应面法对α、L、μ等3个因素与混合料的离析情况进行研究。Box等[21]提出了响应面法(response surface methodology,RSM),采用具有代表性的点位进行试验,并进行回归拟合分析,得到各自变量与应变量之间的关系,计算得到变量之间的函数关系,能够在有限次数试验下考虑各自变量间交叉作用,得到较为准确的回归方程。常用的响应面试验设计方法有中心复合设计(central composite design,CCD)和Box-Behnken设计(BBD)2种。BBD常用于涉及2~5个因素的试验,该方法给每个因素取3个水平进行组合试验。本文中采用BBD试验方法设计响应面试验。

通过上文的分析,确定各因素的低、中、高水平值,通过BBD试验思路设计15组试验方案并进行试验。

1.2.3 拟合函数验证

为了确保响应面实验结果的准确性,增加了单因素影响下粒料均匀性的模拟结果样本作为多因素分析中响应面法,对3个指标功能函数表达式进行验证,实验参数如表3所示。

2 结果与分析

2.1 均匀性判定

通过上述模拟试验可以得到各落料过程结束时的颗粒位置情况,针对颗粒混合情况给出相应的均匀性判定指标。

2.1.1 网格划分离析评价

图3所示为车厢落料示意图。如图所示,针对落料过程,首先将车厢简化为边长为800 mm的正方体,见图4。针对正方体空间下的颗粒分布均匀性,划分网格过小会导致网格内部颗粒过少且计算复杂,过大则无法准确描述差异性,因此可以将此正方体划分为4 096个边长为50 mm的网格,如图4所示。通过计算每个网格中包含的颗粒数与颗粒数平均值的差异即网格均匀性指数(grid uniformity index,σg)来评价其均匀性。

图3 车厢落料示意图

图4 网格划分

(1)

(2)

在计算中,计算网格区域大小对计算有着显著影响,网格尺寸过大容易因网格内部颗粒不均匀而使计算结果失真;网格尺寸过小容易导致计算工作量增大计算效率降低。针对上述车厢尺寸选用50 mm边长的正方形网格进行计算较为合适。

图5所示为可能发生的落料结束后的颗粒状态。如图所示,此方法只对整个正方体区域进行判定,在卸料模拟过程中存在未装满颗粒的网格、无颗粒的网格,更值得考虑的是混合料整体分布的均匀性,因此在式(1)、(2)基础上进行改进,排除未装满颗粒的网格。改进后的σg算法可以写为

(3)

图5 实际落料情况

(4)

式中,n为划分后装满颗粒的网格数量。

2.1.2 竖向离析评价

在落料过程中,颗粒的相互干扰更多地体现在竖直方向。为了表征混合料发生纵向离析的情况,采用所有颗粒的Z坐标均值与单档颗粒的Z坐标均值做差来表示单档颗粒相对于混合料整体的竖向迁移量,写为竖向离析指数(vertical segregation index,Sv),Sv的计算公式为

(5)

式中:m为该档颗粒的数量;n为所有颗粒的数量;zi为单档集料中第i个颗粒的Z坐标;zj为混合料中第j个颗粒的Z坐标。

2.1.3 水平向离析评价

整个落料过程是中心对称的,实际落料过程可以通过将容器划分为中心区域与四周区域2个部分。中心区域所围图形为一个长、宽、高分别为566、566、800 mm的长方体,通过计算单档集料在中心区域与边缘区域所占份额表示为中心区域比例差值(center percentage difference,Pc)的不同,说明混合料中不同颗粒具有汇聚在中间或分布在边缘处的趋势。中心区域比例差值的计算公式为

(6)

式中:nc1为中间区域第1种颗粒的数量;nc2为中间区域第2种颗粒的数量;n1为第1种颗粒总数量;n2为第2种颗粒总数量。

当计算得到的Pc=0时,说明此时颗粒非常均匀;Pc>0,则第1种颗粒更为集中于中间区域;Pc<0的情况与前者相反,第2种颗粒集中于中间区域。

2.2 多因素影响下粒料均匀性

2.2.1 离析评价以及回归方程

通过上文提到的响应面试验,可以计算试验结束时Sv、Pc、σg值,计算结果汇总如表4所示。

表4 响应面试验结果

以Sv、Pc、σg为响应量,对其进行方差分析,剔除影响较小的交叉项,最终可以得到Sv、Pc、σg的漏斗倾角。漏斗出口开口大小、颗粒间摩擦系数作为自变量的回归方程如下。

Sv=-4.65+0.079 2α+15.0μ+0.052 5L-0.000 075L2-0.938αμ,

(7)

Pc=0.222 4+0.000 293α+0.349 1μ-0.001 077L-1.449μ2+0.000 001L2,

(8)

σg=17.24-0.131 1α+3.25μ-3.013×10-2L+1.129×10-3+1.129×10-3α2+0.29×10-4L2。

(9)

2.2.2 回归方程准确性验证

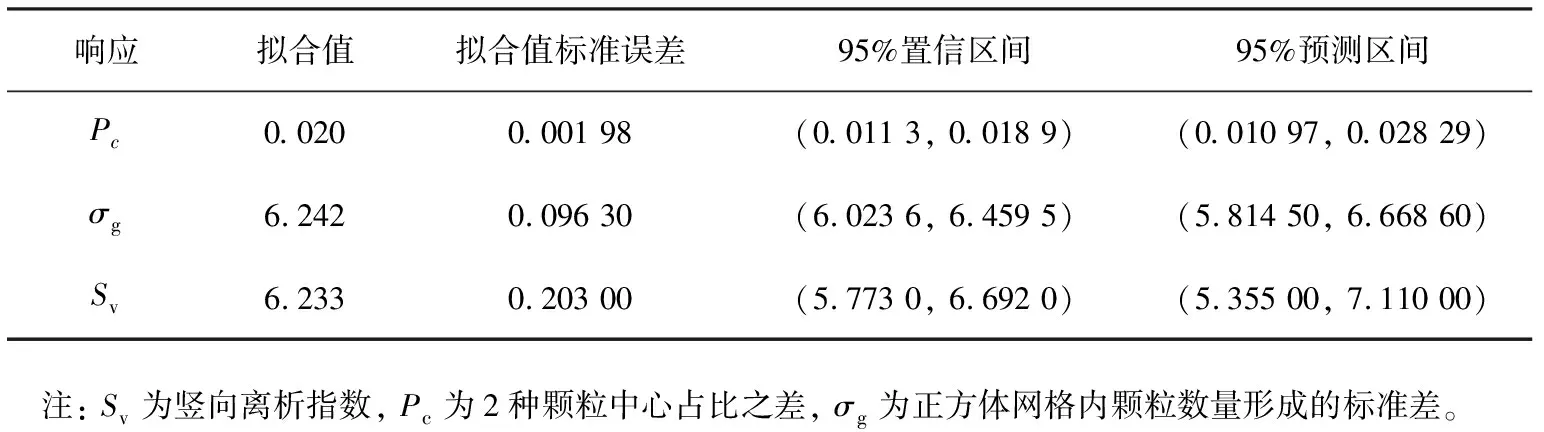

通过设计不同漏斗倾角、颗粒间摩擦系数、漏斗底部开口边长的组合进行实验,得到对应的σg、Pc、Sv值,并与公式预测结果进行对比,绘制相应的95%置信区间图,如图6所示。

(a)σg与漏斗倾角

由图6可知,95%置信水平下验证结果与响应面实验所得到的拟合公式吻合程度较好,能够很好地描述变量之间的对应关系。随着漏斗倾角增大,混合料中大颗粒会有向上偏移的趋势且倾向于向容器边缘移动,造成混合料出现小颗粒集中于容器中间偏下区域而大颗粒集中于边缘靠上位置的情况;随着漏斗出口边长L增大,粒料水平向离析与网格划分离析情况均减小,竖向离析呈现先增大后减小的趋势,其最不利情况出现在L=350 mm左右;随着颗粒间摩擦系数μ的增大,网格划分离析与水平向离析情况均增加,竖向离析情况有所减小。

2.2.3 取值优化

综上,落料漏斗倾角、漏斗出口开口大小、颗粒间滚动摩擦系数对Sv、Pc、σg有着显著性影响。可以通过Sv与Pc2个指标对颗粒落料过程中竖向与水平向的离析进行定量化分析,通过σv指标评价划分网格中颗粒数量分布均匀性。为了优化设计,可以将表示颗粒竖向离析与水平向离析的指标Sv和Pc的权重设为1,将表示网格间颗粒离析程度的指标σg的权重设为10,将Pc=0,Sv与σg取最小作为目标值对式(7)—(9)进行求解,求取一组α、L、μ满足上述目标,此时在此模型下颗粒离析程度最小,得到参数取值为α=56.67;L=400;μ=0.067。求取结果如表5所示。

表5 多因素响应预测

将参数优化结果取整,设置参数为α=55°,L=400 mm,μ=0.07,进行验证性模拟实验。计算试验结束时大颗粒的Sv、Pc、σg值,得到模拟结果中Pc=0.021,Sv=6.135,σg=6.231。再与表5得到的拟合值进行对比,Pc、Sv、σg的取值差距很小,此时颗粒落料后颗粒均匀性满足减小离析要求。根据其他文献研究中所选用的颗粒间滚动摩擦系数,μ=0.07的选取大致与实际颗粒间摩擦系数情况相符[22-23]。综上,为了保证混合料在落料过程中的均匀性,推荐使用α=55°,L=400 mm进行落料漏斗设计。

3 结论

1)采用Pc、Sv、σg指标可以分别描述拌合楼落料过程中颗粒的水平向、竖向以及网格划分下的离析情况,模拟试验中各影响因素与各响应指标显著相关,指标具有一定参考价值。

2)卸料漏斗倾角的增大会导致颗粒混合物中大颗粒位置上移;漏斗出口尺寸增大会使大颗粒整体上移的幅度先增大后减小,其峰值出现在L=350 mm左右,大颗粒向边缘迁移的趋势性降低;随着颗粒间滚动摩擦系数增大,大颗粒向上迁移幅度减小,但向边缘迁移的幅度增大。

3)对于颗粒间动摩擦系数为0.07左右的颗粒,拌合楼落料漏斗推荐参数为:漏斗倾角α=55°,漏斗开口边长L=400 mm以保证粒料混合均匀性。

4)离散元仿真研究受限于实验手段,很难通过室内试验获得颗粒三维坐标,因此如何通过室内试验手段进行计算结果的定量化验证仍是一个需要解决的问题。仿真研究所选取的理论模型与实际情况有差距,选用的模型参数范围有限,需要进一步完善。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

褚嘉玮,邵威参与了实验设计、论文的写作,胡力群、韩振强进行了文章修改。所有作者均阅读并同意了最终稿件的提交。

The study was designed by CHU Jiawei and SHAO Wei.The manuscript was revised by HU Liqun and Han Zhenqiang.All authors have read the last version of paper and consented for submission.