基于零部件就绪度的库存控制研究

2024-01-02郭春东姬珂

郭春东 姬珂

文章编号:1671-1653(2023)04-0050-08

摘 要:减少库存数量、降低库存成本是当前企业关注的焦点问题。库存按照需求的相关性分为相关需求库存和独立需求库存,针对相关需求库存存在的库存管理不当、周转率低、库存积压严重等问题,构建了零部件就绪度模型,并界定了零部件就绪度水平;引入零部件损毁率计算,设置合理安全期,防止外界因素导致交货期延迟等问题的发生,建立产品制造周期的动态管控方式。通过对研究对象R公司的相关需求库存零部件使用就绪度模型进行管控生产以及入库,对库存数量改善前后的数据进行对比。研究结果表明,运用零部件就绪度动态管控库存,可以改善企业粗放式管理方法,减少零部件制造过多或过早造成的浪费。

关键词:就绪度;零部件损毁率;库存控制

中图分类号:F273 文献标识码:A DOI:10.7535/j.issn.1671-1653.2023.04.007

Research on Inventory Control Based on Parts Readiness

GUO Chundong, JI Ke

(School of Economics and Management,Hebei University of Science and Technology, Shijiazhuang 050018,China)

Abstract:Reducing inventory quantity and reducing inventory cost are the key issues that enterprises are particularly concerned about. Inventory is divided into relevant demand inventory and independent demand inventory according to the correlation of demand. Firstly, aiming at the problems of improper inventory management, low turnover rate and serious inventory backlog in the relevant demand inventory, a parts readiness model was constructed and the level of parts readiness was defined.Secondly, the damage rate calculation of parts was introduced, a reasonable safety period was set to prevent the delay of delivery due to external factors, and a dynamic control mode of product manufacturing cycle was established.Finally, by controlling the production and warehousing of the relevant demand inventory parts by using readiness model of the research object R company, the data before and after the improvement of the inventory quantity was compared.The results show that using the dynamic inventory control of parts readiness can improve the extensive management method of enterprises and reduce the waste caused by excessive or premature parts manufacturing.

Keywords:readiness; damage rate of parts; inventory control

一、引言

在当前的市场竞争中,质量、成本、交货期、响应性等是产品立足市场的重要因素,其中造成产品成本居高不下的主要原因之一是库存,库存控制是企业降低成本、提升竞争力的有效途径。目前,在企业管理实践中库存控制方法主要有:基于ABC分类法的安全库存控制策略[1](P172-174);运用经济订货批量模型进行库存控制,建立备件库存模型;使用EOQ模型建立备件采购模型,确保备件库存更合理有效[2](P108-113);通过库存补给策略进行库存控制[3](293-298),采用联合库存管理简化库存形式,提高供应链需求的稳定性[4](P51-56)。此外,有学者为解决库存水平高、部分物料缺货的问题,对各类物料分别采用(S,s)、(r,Q)策略制定库存控制模型,以此来求解各种模型参数及安全库存[5](P301-304);VMI策略可以使公司及时有效地获取库存信息和销售信息,提高服务效率[6](P86-88)。

对于企业而言,由于订单的多样化导致库存的波动加大,相应响应需求的增加导致成本的增加,库存管理难度也越来越高。库存控制的灵活性较低、管理柔性不足、账实不符、生产需求供应不一致等一系列问题仍困扰着企业库存管理实践。技术就绪度是一种衡量技术发展成熟度的指标,客观、量化地反映了技术对于项目预期目标的满足程度[7](P47-52),经常被用来评估项目交付物的成熟情况,很好地解决了由于项目不成熟导致后期实施过程中的項目成本增加以及进度延迟等问题,大大提高了项目的可靠性和项目水平。

零部件就绪度,即产品的各个零部件的准备就绪程度,以此来判断零部件是否已经为下一阶段的作业做好准备。根据零部件的重要程度判定就绪时间和就绪度水平,动态管控库存,即通过产成品装配对零部件需求的紧迫程度来制定零部件到达仓库的时间,降低库存存放数量和存放时间,减少库存管理成本。用零部件就绪度评估零部件在整个生产过程中的状态,可以极大地减少生产过程中的等待浪费,改善企业的库存管理问题。

二、零部件就绪度库存控制模型的构建

(一)零部件就绪度评估流程

目前技术就绪度评估多被用来评价一项技术的发展水平[8](P121-138)。Cintia Nailor Pedrini等[9](P15-15)提出从人员、流程、技术和管理等维度分析公司所处的发展水平。Vella等[10] (P1362-1383)研究了制造技術的评估方法,通过对各个过程能力以及它们之间的技术接口进行建模,用于评估微纳米制造领域技术的成熟度。为了增加科技成果转化率,保证研发成果的稳定性,在科技计划项目管理部门进行管理和评估时加入技术就绪度方法,可以提高项目管理决策的准确性[11] (P158-162)。

本文在相关学者研究的基础上引入零部件就绪度评估(Component Readiness Assessment, CRA),由评价一项技术的成熟度[12](P43-47)过渡到评价组成一个产品的内部零部件在不同时期应达到的就绪程度要求。为了响应产品的拉式生产,对生产过程中整个库存水平的状态进行调节,使产品在交货期前达到一个合适的水平。针对不同的零部件应该处于什么水平状态下使库存状态维持最好,制定合理的就绪度指标,库存数量超过规定的就绪度数值就安排生产,低于规定的就绪度数值就停止生产。通过产品BOM(Bill of Material)图确定零部件等级,即安装需求顺序,考虑企业实际操作条件安排生产。然后根据零部件就绪度来判断零部件是否已经为下一阶段的作业做好准备。最后依据制造周期就绪度进行生产的全面管控。

顾客订单分离点决定库存的存放位置。企业生产类型的不同,产品定制需求发生的时间段不同,订单分离点也会不同。按照生产组织方式划分,主要有MTS(Make to Stock)、ATO(Assemble to Order)、MTO(Make to Order)和ETO(Engineer to Order)四种模式,顾客订单分离点更适应面向订单生产的组织模式,大多设置在生产所需的原材料和模块化零部件。面向订单生产的企业是依据订单中所指定的产品BOM规划生产排程,依据顾客要求的特殊产品按照装配顺序进行生产,可将存货降至最低。在获知客户的精确要求和购买意向之前不做任何准备工作或采购部件,零部件就绪度在订单下达之日起开始进行评估,基本流程如图1所示。

(二) 零部件就绪度库存管控

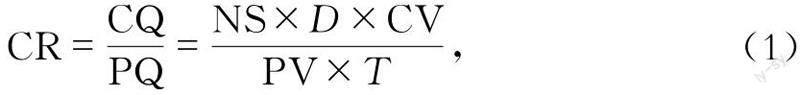

零部件就绪度计算公式为

其中,CR(Component Readiness)为零部件就绪度;CQ(Consumption Quantity)为消耗数量;PQ(Production Quantity)为生产数量;NS(Number of Stations)为装配工位数量;D(Day)为装配所用时间;CV(Consumption Velocity)为消耗速度;PV(Production Velocity)为生产速度;T(Time)为生产所用时间。

零部件就绪度通过产品的消耗速率和生产速率来体现,如果消耗量低于生产量的二分之一,则说明存货量不足以支撑第二天的消耗量,应尽快安排生产;如果消耗量高于生产量的二分之一,则说明存货量足以支撑第二天的消耗量,应停止安排生产,以防库存超量。因此规定CR值在[0,0.5)时,不需要安排生产;当CR值在[0.5,1)时,说明不满足第二天的消耗量,需要安排生产;当CR值>1时,表明零部件完全就位,目标完成。

(三) 零部件损毁率计算

由于生产过程中产品存在误差,产品在一定的误差范围内符合质量标准,不会产生额外的加工工序及费用。对于超过规定允许的误差范围的产品,超出误差下限的不良品因不可修复而产生一定的报废成本,超出误差上限的不良品因返修而产生费用,这些都会产生一定的费用,并使生产数量增加。相应的损失函数为

其中,O为标准值;O1为下限值;O2为上限值;Cd因超出误差下限归为报废品;Cu超出误差上限为需要返修品。

生产过程中,质量损失是不可避免的,一旦产品的质量特性值偏离了目标的预期值[13] (P11-12),即使是符合规格的产品,也仍有质量上的损失,而不符合规定的产品就会产生一定的生产费用,这种损失随着偏离程度的增大呈现平方递增,相应损失函数也会呈现不对称的情形。因此,生产备用库存数量计算方法为

S=C×DR,(3)

SP=[DR×C×(QR/C)]/C,(5)

其中,S(Spare)为生产的备用库存数量(件);C(Capacity)为产能;DR(Damage Rate)为零部件损毁率;FS(Framing Standard)为标准框盛放各个零部件的数量;SP(Safe Period)为安全期;QR(Quantity Required)为需求量。式(3)表示所需要生产的备用库存数量要考虑生产过程中的损毁数量,即报废品以及不良品等不能用于组装或销售的半成品。式(4)表示当需要备用的零部件少于一个标准框所装数量的20%时,则舍去;当需要备用的零部件多于一个标准框所装数量的20%时,则安排生产。式(5)表示为生产和不合格品相同数量产品所需的时间,即损毁品影响交付时的补救时间。

(四) 产品制造周期就绪度库存管控

零部件就绪度水平(Component Readiness Level,CRL),是指基于企业生产运作战略,某种零部件相对于客户订单分离点所处的就绪水平状态,反映了在向顾客交付某种产成品前,生产产品所需零部件的生产安排,及由此划分出的具体零部件的不同等级状态。零部件包括自制件和外购件,不同的自制件和外购件因作用不同在装配时对其需求的程度不同,每个部件的就绪度也会不同。

首先,通过分析影响关键零部件制造的因素,选择影响较大的几个因素对零部件进行重要性评价。其次,根据BOM图装配顺序,结合零部件重要性评价结果得出初步的加工顺序,衡量零部件在一定时期的制造进程,即装配的先后需求,计算出零部件加工周期。[JP+1]最后根据不同重要程度零部件进行加工完成需要的天数对零部件进行就绪度管控安排。根據各阶段制造所需时间确定CRL等级,按照零部件就绪表进行生产安排,制定在交货期之前零部件的生产数量、生产时间与完工时间,控制零部件到达仓库的时间和库存量。

产品制造周期就绪度计算公式为

其中,MR(Manufacturing Cycle Readiness)为制造周期就绪度;OD(Order Delivery)为订单交付日期;OA(Order Arrival)为订单下达日期;LT(Lead Time)为每个阶段生产周期;ST(Slack Time)为松弛时间;AT(Assembly Time)为产品装配时间;OT(Other Time)为其他时间;M(Machine)为机器数量产品制造周期就绪度,区间为[0,1]。

根据产品生产阶段、零部件的制造过程[14] (P149-151)以及特点,产品制造就绪度评估分为8个等级、10个阶段(见表1)。

三、实例分析

有客户9月1日预订了产品Q共50 000件,交货期为10月1日。组成Q的零部件分别有A01,A02,A03,A04,A05,A06,A07,A08,A09,A10,A11,A12,A13,B01,B02,B03,B04,B05共十八种,A系列的零部件为该工厂自行注塑生产件,B系列为外购件。装配二级零部件为A01,A02,A03,A04,A05,A07,A12,B02,B04,B05。装配一级零部件为A06,A08,A09,A10,A11,A13,B01,B03。装配二级产品产能每天6 157件,装配一级零部件产能每天6 402件,考虑宽放时间,装配最小产能定为6 000件。产品Q的BOM图如图2所示。

(一)零部件就绪度管控

结合零部件供应速度和消耗速度制定零部件就绪度,表2为组成产品Q的二级零部件出入库数量,表3为组成产品Q的二级零部件就绪情况。

从表3中可以看出,第一天A02,A03,A04,A05的就绪度在[0.5,1),说明这四种物料不能满足第二天的消耗量,需要对这四种物料进行生产安排。第二天A02,A03,A04,A05的就绪度在[0.5,1),说明这四种物料不满足第三天的消耗量,需要对这四种物料进行生产安排。

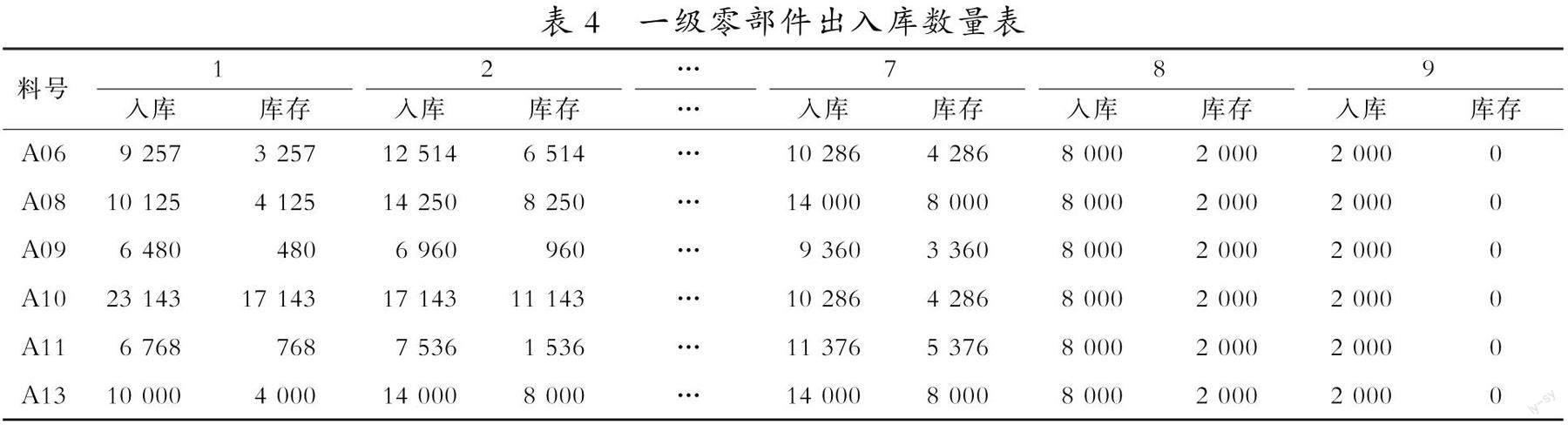

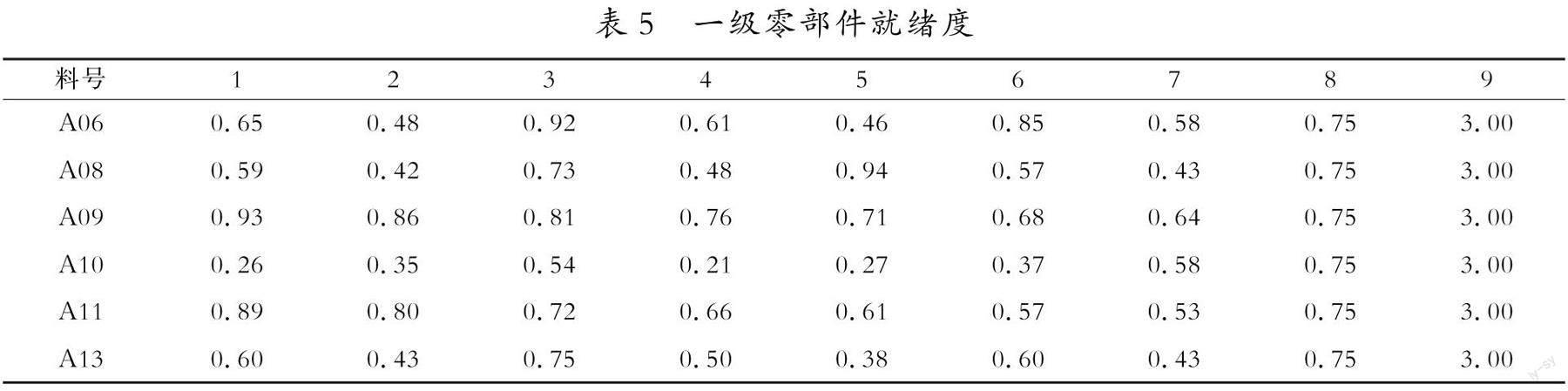

从表5可以看出,第一天A06,A08,A09,A11,A13的就绪度在[0.5,1),说明这五种物料不满足第二天的消耗量,需要对这五种物料进行生产安排。第二天A09,A11的就绪度在[0.5,1),说明这两种物料不满足第三天的消耗量,需要对这两种物料进行生产安排。

(二)零部件损毁率计算

通过零部件损毁率的计算,设定安全期,便于周转,备用库存的生产依据加工机器的实际生产能力进行排产,防止不良品的产生导致交货不及时。安全期设置为一天,考虑现场生产条件,备用件生产框数见表6,可以满足装配要求。

(三) 产品制造就绪度库存管控

重要性不同的零部件的就绪度要求也不一样,通过制造周期就绪度管控明确生产进度,产品Q的制造周期就绪度动态管控见表7,可知产品Q在进行最后总装时共需16天,以此为依据可以进行动态管控,依据实际情况安排开始生产时间。

使用式(6)和式(7)可以求得从订单下达到核对领用的就绪度管控,并且就绪水平全部落到就绪度区间中,因此就绪度安排是合理可信的。依据就绪表进行时间安排,已知安全期为一天,产品Q自9月17日开始安排加工生产,可使零部件在库时间最短,在库数量较少。

产品加工时需要的零部件一般包括自制件和外购件,自制件由本厂进行生产制造,外购件需要承包给供应商,外购件的就绪度由供应商企业的生产能力决定,考虑供应商的影响因素设定安全期,确保外购件在就绪日期前如数入库。外购件二级B系列需要在9月19日达到0.98~1,于9月20日配合二级A系列自制件进行领用装配,一级B系列需要在9月20日达到0.98~1,于9月21日配合自制件进行领用装配和总装。外购件的购进需要采购部门与外购件供应商进行协调,考虑供应商的可信度,适当地调整就绪度,保证外购件可以按时购进。

(四) 库存改善分析

对比之前的制造生产方式所持有的库存数量,分析发现改善效果。按照该公司之前的生产方式,库存数量如图3所示,按就绪度库存控制产生的库存量如图4所示。

根据零部件就绪度安排生产进程,库存最多有1 011箱,而用之前的生产方式,库存最多有3 023箱,减少了66.56%。平均每天在库库存由1 587箱降低至778箱,平均库存减少50.98%。在生产运作过程中,有效地控制了生产量和消耗量的速率,在后续的装配过程中没有出现断线问题,并可以按时交付。

以上案例分析说明,通过就绪度对库存进行管控,可以有效解决制造过多导致仓库存放数量过多、库存积压过久等问题,按照零部件就绪表安排生产,可以边加工边装配,仓库库存随进随出,减少库存浪费。

四、结论与建议

(一)结论

根据国内外对于技术成熟度评估的研究,在库存管理实践中引入零部件就绪度评估,以此来判断零部件在生产过程中的准备状态,避免制造零部件过多或过早造成的库存浪费,减少库存管理成本。通过研究,得出以下结论。

第一,零部件就绪度控制模型具有一定的实用性。该模型针对面向订单制造类型的企业构建,也适用于生产装配一体化企业的库存管理,对其他类型企业也有重要的借鉴意义。

第二,运用就绪度等级对库存进行管控,有利于降低库存成本。依据就绪度管控生产可以减少零部件长时间放置导致损坏、库存占用过多等一系列浪费。通过案例分析发现,按照就绪度进行生产,结合了MRP(Material Resource Planning)的优点,能够消除生产与库存盲目性,使生产过程保持连续性,生产时间从21天缩减至10天,避免了由于批量生产导致库存呈现块状结构的缺点。通过比较使用原生产方式与使用就绪度管控方式进行生产,库存占有数量大大减少,平均每天在库库存由1 587箱降低至778箱,平均库存减少50.98%。

第三,运用该模型对生产管理方式和理念的改进和提升具有重要意义。运用零部件就绪度模型进行库存管理,由过去粗放式的管理转向更规范、经济化的管理,使生产管理更加科学、经济、合理、有效。

(二)建议

第一,在企业产品生产过程中完善考核机制,严格按照就绪度进行生产管控,使就绪度应用制度化。

第二,成立改善生产小组,定期召开会议,在库存控制过程中贯彻PDCA原则,把有关就绪度的改善措施生成制度文件进行推广实施。如果改善效果不明显,则针对影响要素循环分析,发现存在的问题,进一步提出改善的对策建议。

第三,在库存存货量降低的基础上,对仓库推行更加精细的现场管理,系统划分仓库库位。明确各个库位存放库存的种类,对各个物料存放的区域进行划分,并标记、标识,使库存摆放位置更加精准化。如,对仓库里的共用器具划定区域并标识,确保通道畅通无阻;对于产线旁的成品和半成品、物料周转等划定区域并标记、标识,禁止随意摆放。制定有关放置物料标准的制度文件,推行现场管理,定期检查现场原材料、半成品以及成品的仓储情况。

零部件就绪度模型主要针对的生产类型是订单式生产,对于产品的需求是批次性的,本文没有论述针对连续生产的零部件的管控模型,未来可以在这方面加强研究。就绪度管控对于企业库存管理具有广阔的应用前景。

参考文献:

[1]康怀飞, 张凤麟. 基于ABC分类法的安全库存控制策略[J].中国市场,2018(10).

[2]余兴武,郭东栋.基于物料分类和EOQ的备件管理模型研究[J].物流技术,2017(2).

[3]张文静,王海燕.Bowman库存策略下的供应链稳定性及需求放大分析[J].东南大学学报(自然科学版),2007(S2).

[4]高春瑜. 联合库存管理的经济效益研究[J].经济与管理,2013(2).

[5]盛强, 张佳, 孙军艳. 制造企业物料库存控制策略研究[J].机械设计与制造,2020(11).

[6]冯一昕.基于VMI模式的服装公司库存管理策略优化——以M公司为例[J].中国物流与采购,2021(16).

[7]莫冰, 杨纾彦, 李骞,等. 技术就绪度评价方法在广东省重大科技专项绩效评估中的应用研究[J]. 科技管理研究,2020(1).

[8]Dovichi Filho Fernando Bruno,Castillo Santiago York,Silva Lora Electo Eduardo, et al. Evaluation of the Maturity Level of Biomass Electricity Generation Technologies Using the Technology Readiness Level Criteria[J]. Journal of Cleaner Production,2021(1).

[9]Cintia Nailor Pedrini,Guilherme Francisco Frederico. Information Technology Maturity Evaluation in a Large Brazilian Cosmetics Industry[J]. International Journal of Business Administration,2018(4).

[10]Vella C P ,Dimov S S ,Minev R , et al. Technology Maturity Assessment of Micro and Nano Manufacturing Processes and Process Chains[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2018(8).

[11]周小林, 武思宏, 李騫, 等. 技术就绪度方法在国家科技计划项目评估中的应用[J]. 科技管理研究,2017(3).

[12]李侠广, 雷柏茂, 吴国栋. 广东省应用型科技研发项目技术就绪度评价案例研究[J]. 科技管理研究,2021(1).

[13]周丹晨, 尚鋆, 周战强. 面向产品制造全过程的企业信息集成平台研究[J]. 计算机应用与软件,2008(7).

[14]徐仁冬.质量损失理论在过程能力改进评价中的应用研究[J].航空标准化与质量,2011(5).

收稿日期:2022-05-02

基金项目:河北省软科学研究项目(174576236D)

作者简介:郭春东(1974-),男,河北石家庄人,河北科技大学经济管理学院讲师,博士,主要从事创新管理、数据挖掘、科技评价和政策仿真研究;姬珂(1999-),女,山东菏泽人,河北科技大学经济管理学院2020级工业工程与管理专业硕士研究生。