医院智能化轨道小车物流系统安装质量管控

2024-01-02匡新益许慧文

匡新益,杜 宇,许慧文

(江苏省华建建设股份有限公司,江苏扬州 225000)

1 概况

1.1 工程介绍

三亚市妇幼保健院整体搬迁(新址)建设项目,共新建1 栋19 层包含门(急)诊、住院、医技的综合楼、1栋5 层技生楼、1 栋5 层专家楼、1 栋4 层后勤楼,总建筑面积近10 万m2。医院全景如图1 所示。建成后,成为立足琼南、辐射海南、面向东南亚的国内高水平妇女儿童医疗与保健机构。该医院采用德国研制的TELELIFT 智能化轨道小车物流系统(简称“轨道物流系统”),轨道物流小车传输系统如图2 所示。极大满足了三亚市妇幼保健医院诊疗高峰时段大容量输送的要求[1]。

图1 医院全景

图2 轨道物流小车传输系统

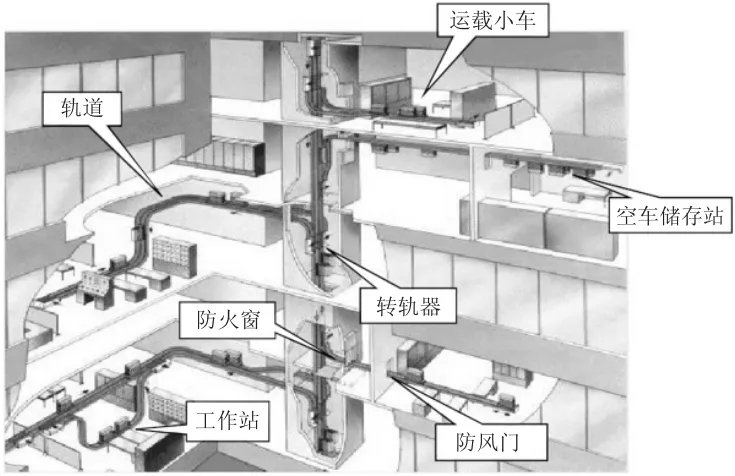

1.2 本工程轨道物流系统设计

本工程采用先进的中央电脑监控和分区域控制的智能化物流小车(图3),通过水平和垂直轨道,在综合楼各楼层科室、各病区间进行物品传递,全楼共设有28个站点(图4),9~18 层为标准层,每层护士站都设有一个物流站点,其余非标准层,分别设有NICU、ICU、手术室、产房、病理科等物流站点,其中中心供应、检验科、住院药房和静配中心为双轨直通式站点,其余均为单轨往返式站点,整套系统还在18 处设置空车库,最多可容纳87 辆车。

图3 物流小车

图4 站点

2 医院轨道物流系统要求和特点

医院轨道物流系统要求和特点如下:①支架和轨道安装精度是智能化小车在轨道上平稳运行的关键。②智能化小车路径选择、转轨、等待、停放以及保密装置需要由电脑计算和精准控制。③工作面存在多系统、多专业交叉施工,需要密切配合作业。④系统分布在各个楼层,走向错综复杂,需要穿越楼板和多个防火分区。⑤系统需经过手术室、治疗室、检验室、配液中心等净化区域,或在上述区域设置站点[2]。

为保证轨道物流系统有序、高质完成,需要对施工工艺和施工组织进行改进和创新,并对施工全过程的质量进行有效管控。

3 轨道物流系统施工质量管控关键技术和要点

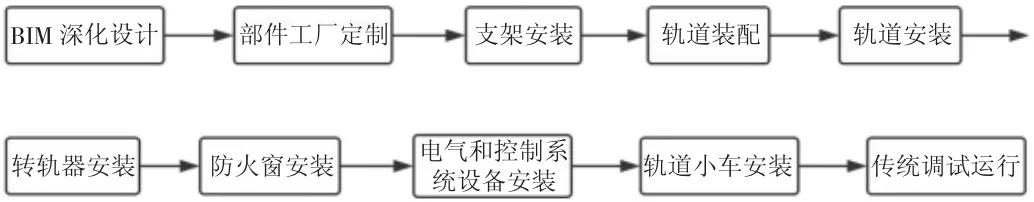

3.1 系统安装施工工艺总流程

系统安装施工工艺总流程如图5 所示。

图5 系统安装施工工艺总流程

3.2 施工质量管控关键技术和要点

3.2.1 施工现场准备

轨道物流系统采用天顶轨道和专用竖井的物流途径,进场前应对各楼层专用竖井结构进行吊线检查,满足物流小车轨道安装要求;对于土建、精装修、净化区域与轨道路径相交叉工作面互相影响的项目,需要提前协调。

3.2.2 利用BIM 技术进行碰撞检查

运用BIM 技术,将物流轨道模型与结构、装饰、机电等专业模型整合分析,进行综合排布管线,一方面进一步优化轨道位置及室内净空标高,轨道一般和吊顶平齐,当吊顶高度低于2.8m 时,可以做成凹槽,最大程度利用空间;同时对轨道物流系统与其他专业之间的碰撞点,可以在前期做好孔洞预留、管线避让,避免后期墙体大面积开洞和管线改动。

3.2.3 轨道系统深化设计和模拟施工

轨道系统经过BIM 深化设计,对每条轨道进行精确计算,分解出每段直轨、曲轨和弯轨尺寸数据,对各轨道、部件智能编号;模拟现场施工,虚拟拼装,以方便现场高效组装固定,真正做到一次施工成优。轨道系统BIM 图如图6 所示。利用三维动画演示,生动直观、多角度对工人进行施工交底,让工人熟悉支架和轨道安装等各流程施工技术要点[3]。

图6 轨道系统BIM 图

3.2.4 部件工厂定制

系统组件的加工精度直接关系到现场安装和系统的可靠运行。轨道、齿轮条、电源导轨、通信导轨及相关配件成品均经深化设计后由专业工厂生产,轨道结构必须能包围轮子以防止小车在传输过程中脱轨,使小车能够在任何平面运行。

3.2.5 支架安装

本系统中支架有两种形式,即井道内竖直固定支架和水平吊杆支架。轨道支架的安装必须整齐,水平或垂直,且必须在最大荷载时能防止震动和摆动。

(1)井道内垂直支架的安装。一个井道间一般需要两个垂直固定支架,材料为50mm×50mm×3mm 的镀锌方钢,采用150mm×100mm×6mm 基板和M10 膨胀螺栓与墙面和楼板结构连接,支架连接处要完全焊透,焊缝不能有裂纹,工件不能被烧穿;支架安装时,从井道间顶层到底层用钢丝吊线作为安装轨道的基准,根据轨道以及转轨器设计,合理定位两支架立柱的位置,垂直支架间每隔500mm 安装25mm×25mm×2.5mm 方钢作为横向支架。

(2)水平支架的安装。借助BIM 模型信息,智能化排布,准确定出各轨道支架安装点的位置;吊杆(立杆)长度,通过信息模型计算分析支架型号、数量,分类编号,统筹下料。水平支架采用M12 吊杆和膨胀螺栓固定在楼板上,吊杆不得弯曲,其下端套丝长度调节余量应一致;吊杆和吊件应保持水平和垂直,做防锈处理;连接轨道25mm×25mm×2.5mm 方钢的长度应根据支架处轨道的数量确认,方钢两头钻孔穿螺杆后上下用螺母固定,微调两螺母位置,使支架的高度一致后拧紧。轨道上方空间严禁安装水管及强电桥架[4]。

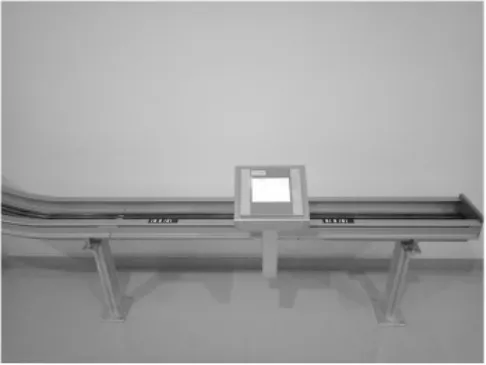

3.2.6 轨道的装配

(1)轨道的组成。运行轨道由直轨、曲轨、弯轨及轨道附件组成,轨道由冲压铝制作而成,表面作阳极电镀。轨道内装配有3 根铜轨(分别是运载小车直流电源的正极和负极以及通信导轨),并通过固定夹及铜螺丝、铜螺母固定在轨道上,弯轨和垂直轨道内安装齿条。图7 为轨道特写。

图7 轨道特写

(2)轨道的装配。装配前,利用轨道装配模拟动画和成品效果,对工人进行技术交底,讲明施工要点。施工现场应有足够的工作空间,工作台和地板清理干净,预先准备好所有的工具和材料。轨道、铜轨的切割和钻孔应保证边缘没有磨损和毛刺,固定夹钻孔的位置离轨道边缘40mm,孔间间隔290mm,固定夹和铜轨装配时,应注意力度,不要太重,铜轨安装保持整齐和牢固,装配完毕后,对轨道进行统一分类和编号。

3.2.7 轨道安装

轨道是物流传输系统的“血管”,型号多样,长短不一,安装时,选择对应编号且已装配好的轨道,通过C 型夹(每根轨道需安装两个C 型夹)将轨道安装到已调整好水平与高度的支架上,C 型夹应与轨道保持垂直,卡脚要卡住支架。垂直轨道C 型夹每1000mm 一档。水平轨道每档不超过1500mm,可以根据现场实际情况作微调。

轨道之间通过4 个连接片连接,轨道上的铜轨通过螺纹式铜轨连接片连接,轨道安装必须确保轨道水平、垂直及弯曲精度,控制好轨道之间的安装间隙。

3.2.8 转轨器安装

转轨器通过专用的安装配件组安装到水平支架上,根据前后轨道的位置,将转轨器的位置调整到位。转轨器两边轨道与转轨器上轨道之间要保持合理的间隙:安装温度在25℃以上时,间隙保持在2mm 左右。安装温度在25℃以下时,间隙保持在3mm 左右。转轨器安装如图8 所示,完成的轨道如图9 所示。

图8 转轨器安装

图9 完成的轨道

3.2.9 防火窗的安装

轨道小车一般在专用竖向井道内垂直穿越楼板,穿越防火分区实体墙时则采取设置防火窗。为确保火灾发生时防火墙两侧完全阻断,对防火窗处轨道安装工艺进行创新改进:火灾发生时,消防报警信号会传递到电脑控制系统,小车在备用电源驱动下通过防火窗后,防火窗前部分轨道在翻轨装置控制下自动断开至垂直位置,防火窗随后立即关闭。小车通过防火窗如图10 所示。

安装防火窗前,应依照轨道根数及上下出轨方式选用防火窗的型式,混凝土等承重墙体采用M10 的膨胀螺栓来固定防火窗,确保安装牢固[5]。

3.2.10 净化区安装

轨道物流小车在净化区安装时应暗装于吊顶内,轨道下沿至吊顶板应留出700mm 高的小车运行空间。站点位于净化区时,可调整至护士站,站点处设缓冲隔间,隔间进深最小1200mm。

3.2.11 电气和控制系统设备安装

整个轨道网络包括所有站点、转轨器、空车存储库、防火窗动作等都通过系统的中心电脑来控制,并对小车运行进行智能化管理。电源的设置、电线电缆的敷设和控制系统设备安装均按照《建筑电气工程施工质量验收规范》要求验收。

3.2.12 轨道小车安装

系统小车通过摩擦轮或齿轮驱动运行,小车的驱动单元电流来自轨道里的一对导电铜轨,经验收合格的成品小车直接安装到物流轨道即可。小车的传输箱盖子设有运行自锁或密码装置,确保在移动时不会打开。

3.3 系统调试、运行

系统全部安装完成后,由调试人员通电调试。在各个站点输入小车要到达的位置,测试小车是否按照预期抵达目的站点。模拟断电、火灾等特殊情况,查看电源、防火窗是否按设计要求正常工作。

4 轨道物流系统的验收

4.1 实物检查

主要检查安装位置、数量是否正确、安装构件是否牢固、部件有无明显损伤或变形、排列是否整齐美观、电气接线是否正确合理并且标志正确等。

4.2 性能测试验收

具体要点如下:①站点。停车位置、发车、调车等动作是否符合要求。②小车。动作是否灵敏、位置码能否识别等。③转轨器。动作是否灵敏到位。④防火窗。动作检查,抽查模拟火灾发生时防火窗动作是否动作到位。

5 结语

智能化轨道小车物流传输系统具有使用寿命长,综合成本低、传输量大、运行可靠、维修方便等特点。在建设过程中,运用了BIM 技术进行深化设计,对系统的轨道走向与安装、装饰、机电进行整体布局和协调,加强对支架安装、轨道装配、转轨器安装、特殊区域工艺等全过程质量进行管控,该系统建成使用两年多来,能持续、高效、平稳运行,对其他行业引进该系统的安装也具有指导意义。