一种轻质高强混凝土配合比设计方案

2024-01-02张浩

张 浩

(广州公路工程集团有限公司,广东 广州 510075)

随着应用领域的不断扩大,混凝土固有的表观密度较大、比强度较低、承载能力较差等缺点,以及由其带来的弊端也逐渐显露了出来,这极大地限制了混凝土在工程界的进一步推广和应用。

随着混凝土技术的不断创新和进步,大约六十年前,工程领域迎来了一项具有重要意义的技术突破——轻质混凝土的诞生。这一新型混凝土材料的问世填补了传统混凝土的一些缺陷,带来了一场真正的技术革命。轻质混凝土具备多项优越特性,包括较高的比强度、耐火性、隔音效果、保温性能以及卓越的抗震性能,同时不易发生碱集料反应。在其初始发展阶段,轻质混凝土相较于传统混凝土仍存在一些局限,如强度和弹性模量较低等问题,限制了其广泛应用[1]。

初期阶段,轻质混凝土主要在工业和民用建筑领域被广泛应用于保温和结构保温的场景。随着现代建筑的不断发展,尤其是在超高层建筑和大型桥梁等受力关键部位,对混凝土轻质高强属性的需求逐渐凸显,轻质高强混凝土因其独特的性质成为解决工程挑战和提升结构性能的理想选择。

轻质高强混凝土,也称为高强轻质混凝土(HSLC),由高强度的粗细集料、水泥和水混合而成。其干表观密度不超过1 950 kg/m3,强度等级达到或超过LC30,是结构用途的典型轻质混凝土[2]。为满足实际工程需求,研究团队深入研究了轻质高强混凝土,成功配制出抗压强度超过80 MPa的轻质高强混凝土,并提出了相关的配合比研究方案。这种混凝土材料为工程界带来了新的可能性,为建筑结构的性能提升提供了有力支持。

1 技术路线

为达到轻质高强混凝土的设计目标,本混凝土配合比拟定以下技术路径:采用P·O 52.5水泥作为基础材料,其强度与性能符合要求;引入高质量的矿物掺合料,包括粉煤灰和硅灰,以改善混凝土的细致结构;舍弃粗集料,仅采用轻质细集料(如页岩陶砂),以确保混凝土保持轻质高强的特性,同时尽量减小基体的孔隙率;选择与水泥相容性良好的外加剂,以保证混凝土的施工性和充分水化,同时极力降低混凝土的水胶比[3]。这一设计路径旨在在轻质高强混凝土的各项性能中取得平衡,以满足实际工程的需求。

2 轻质高强混凝土原材料

轻质高强混凝土的配合比是一个涵盖多种关键原材料的精心设计过程,以确保混凝土达到优异的性能标准。这种混凝土的配合比涉及到几个核心成分,细致的搭配是其卓越性能的保证,其中主要包括以下几种关键原材料。

细集料(页岩陶砂):轻质高强混凝土的配比采用仅限细集料的集料,其中使用了高品质的页岩陶砂。相比传统混凝土,这一设计决策避免了采用粗集料,有助于提升混凝土的轻质性和整体性能。

外加剂:外加剂在混凝土中起到改良性能、提高施工性能和调整混凝土性状的作用。通过合理使用外加剂,可以调控混凝土的流动性、凝结时间等关键特性,使得混凝土更适合不同的工程要求。

矿物掺合料(粉煤灰和硅灰):矿物掺合料是混凝土中取代部分水泥的材料,有助于减少碳排放、提高混凝土的抗裂性和耐久性。在轻质高强混凝土中,粉煤灰和硅灰等矿物掺合料被巧妙地引入,为混凝土的综合性能提供了有益的影响。

拌和水:拌和水在混凝土中起到溶解水泥、促使混凝土硬化的重要作用。精心控制拌和水的用量和质量,是确保混凝土拥有理想强度和工程性能的关键步骤。

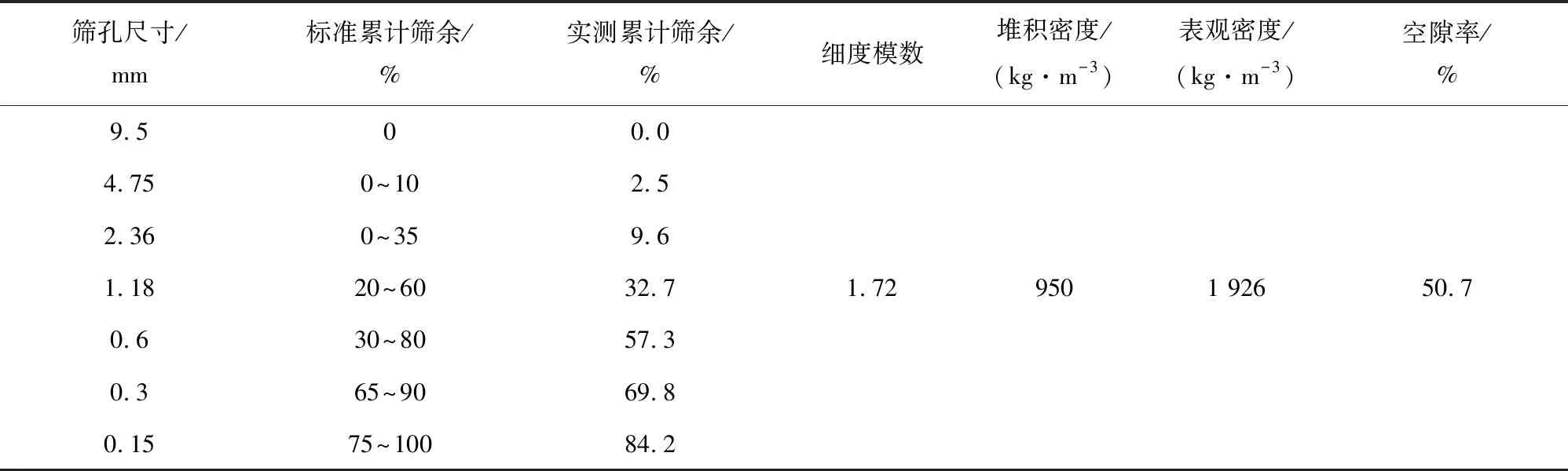

2.1 细集料

通过细致地从各种料源和不同产地中筛选集料,实现了对集料的多角度优化选择。在这一配比方案中,仔细评估了来自不同供应商和产地的陶砂,并最终选择了河南美赛克科技有限公司生产的陶砂作为主要集料。这个决策基于对多方面性能指标的全面分析,以确保混凝土在轻质高强的同时具备优越的工程性能。

选用的陶砂的技术性能如表1所示。该陶砂的细度模数为1.72,堆积密度为950 kg/m3,表观密度为1 926 kg/m3。这些性能参数表明该陶砂具有适中的颗粒分布和轻质的特性,为混凝土的轻质化和高强度提供了有力的支持。

表1 陶砂技术性能

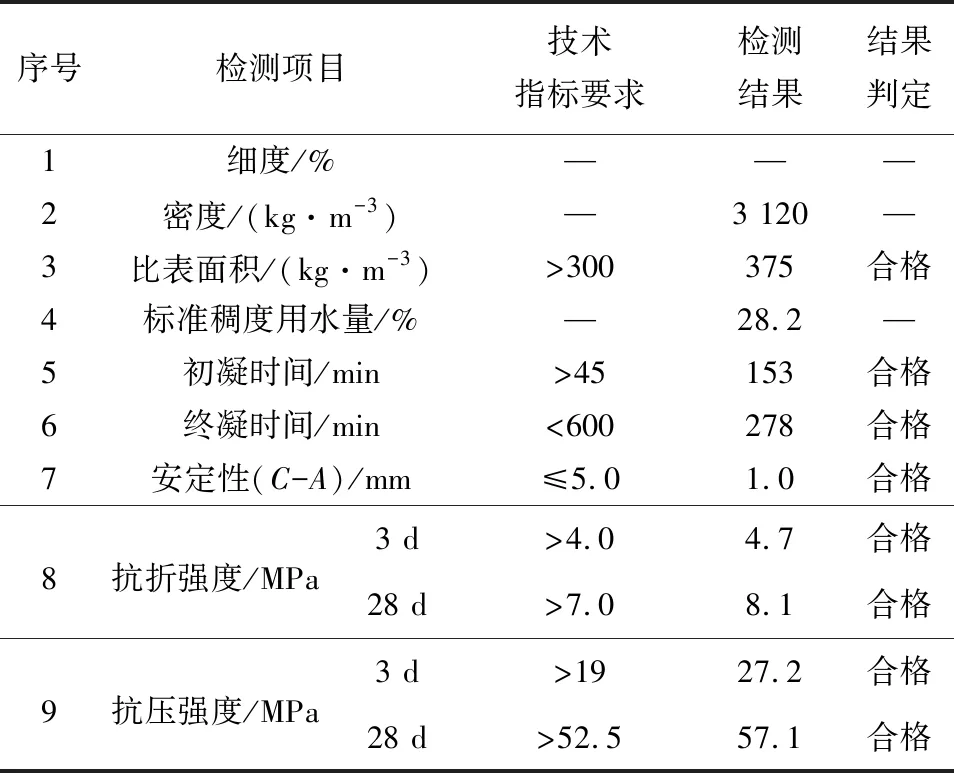

2.2 水泥

水泥作为混凝土中至关重要的胶凝材料,在混凝土的工作性、强度和耐久性方面发挥着关键的作用。在本配合比中,考虑到混凝土的高强度要求,结合以往的经验选择了“天鹅”P·O 52.5水泥作为胶凝材料。

选用的水泥的具体性能详见表2,配合比设计充分考虑了水泥的特性,以确保混凝土在各个方面都能够达到优异的性能标准。

实验组实施颈椎前后路联合手术治疗。在对患者进行全身麻醉后,切开颈椎前切口,植入髂骨,并将前板用于内固定。然后在颈后路切口手术中途,实施人造骨移植或同种异体骨移植。

表2 水泥技术性能

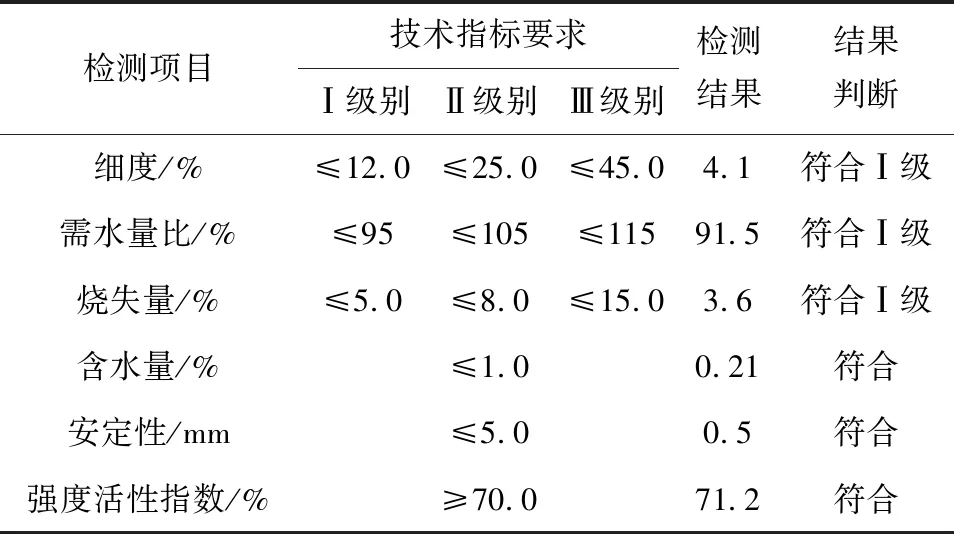

2.3 粉煤灰

粉煤灰对混凝土产生的主要影响可以在多个方面得到概括,其作用包括但不限于:(1)通过引发“滚珠效应”,粉煤灰能够显著增强混凝土拌合物的流动性,使其更易于加工和浇筑。(2)通过发挥“微集料效应”,粉煤灰有助于提升混凝土拌合物的密实度,从而改善混凝土的整体结构。(3)通过激发“火山灰效应”,粉煤灰能够增强混凝土的后期强度,为混凝土在使用过程中的长期性能提供支持[4]。

选用的粉煤灰的详细技术性能见表3。在配合比设计中充分考虑了粉煤灰的有益特性,以确保混凝土能够在各个方面发挥出色的性能。

表3 粉煤灰技术性能

2.4 硅灰

硅灰是一种常用的矿物掺合料,特别适用于配制高强混凝土。在本配合比中,选择了上海“天恺”牌硅灰作为矿物掺合料。硅灰在混凝土中发挥着重要的作用,对混凝土的性能有着显著的影响。

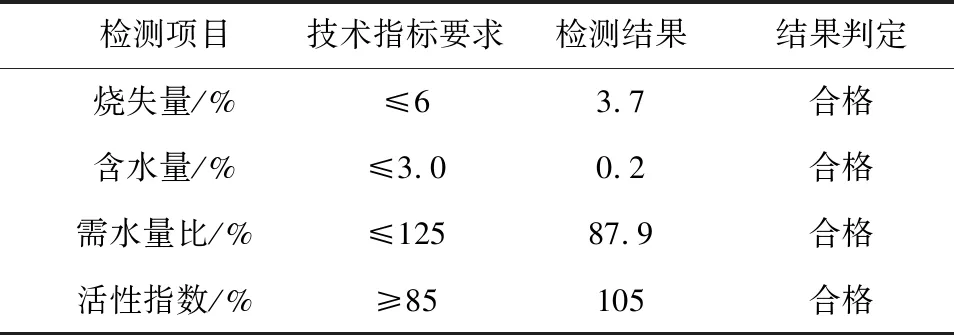

硅灰的技术性能详见表4。该表列出了硅灰在多个方面的性能指标,选用“天恺”硅灰,旨在充分利用其在混凝土中的活性和优异的技术性能,以提高混凝土的综合性能和耐久性。

表4 硅灰技术性能

通过对硅灰等矿物掺合料的精心选择,致力于优化混凝土的配合比,确保其在各个方面都能够达到设计要求,并在实际工程应用中取得良好的性能表现。

2.5 外加剂

在我国,虽然聚羧酸盐系是外加剂市场的主流产品,但其品质参差不齐。经过全面的市场调研和多方面的考察,最终选择了与“天鹅”牌P·O 52.5水泥兼容性更佳、减水率更高的科之杰Point聚羧酸盐系缓凝高效减水剂,作为这一配比的首选外加剂。

2.6 拌和用水

在此配比中,选择了饮用水作为混凝土的拌和用水,其各项性能均符合混凝土拌和用水的标准要求。

3 确定并优化混凝土的配比

3.1 试验混凝土的配比方案

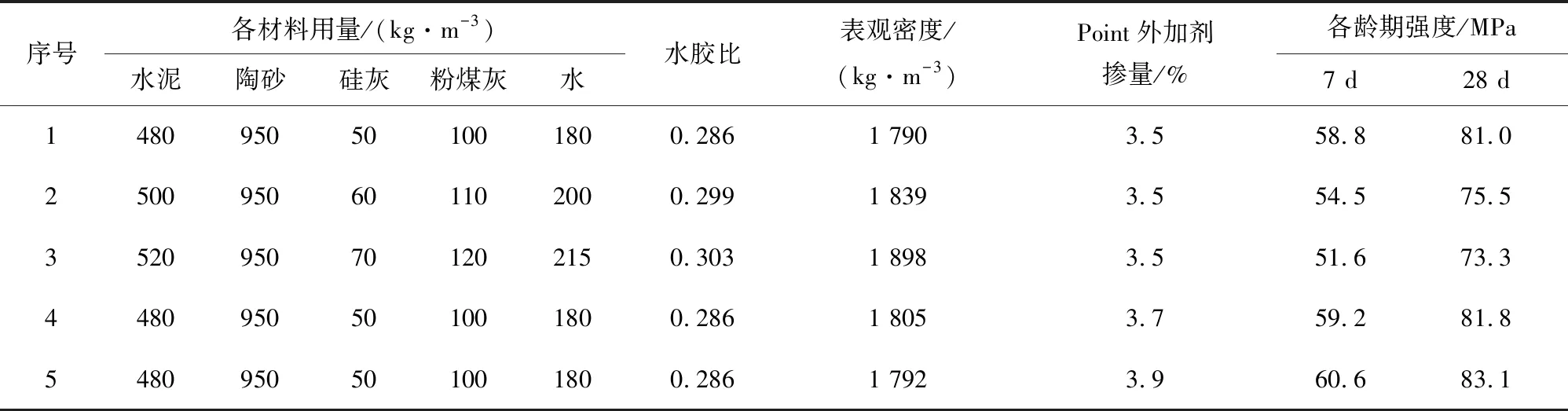

在综合考量了原材料对混凝土的工作性、强度及耐久性的影响后,进行了广泛的前期试验,筛选出最佳配合比。本次试验中,比较了三组(第一组至第三组)不同的粉煤灰和硅灰掺量。基于试验结果,选择了第一组中抗压强度较高的配合比,进一步进行矿物掺合料的优化和验证(第四组至第五组),见表5。

表5 轻质混凝土配合比汇总表

3.2 分析配合比试验的结果

(1)水胶比的决定性影响:混凝土强度与水胶比成反比关系,即较低的水胶比会带来更高的混凝土强度,而较高的水胶比则降低强度,这一规律在试验数据中得到了清晰的体现[5]。

(2)矿物掺合料的作用:矿物掺合料对混凝土强度有一定的增强作用。

(3)水泥用量的考量:水泥的影响须与水胶比共同考虑。在固定水泥用量下,混凝土强度通常与水胶比成反比。在合理使用范围内,水泥用量增加将提升混凝土强度,但超过某一最佳值后,强度反而会降低。

(4)配合比试验的前期工作:在开展这5组配合比的试验前,进行了广泛的初步筛选。基于这些试验结果,精选了这5组配合比进行进一步验证,试验成果基本符合预期的技术性能标准。

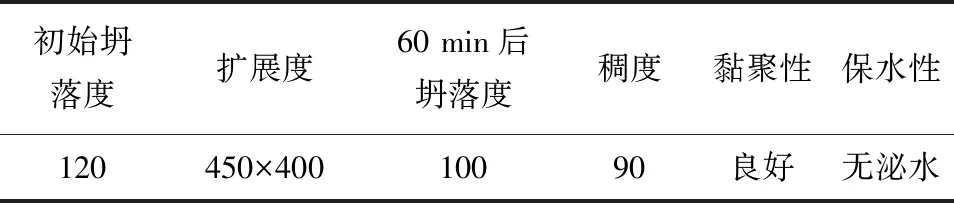

3.3 新拌混凝土的工作性能

在轻质高强混凝土的优化配比中,除了保证高强度和良好耐久性外,还特别注重其满足施工工艺的工作性和保持性。因此,加大了工作性测试的频率,并对新拌混凝土进行了坍落度、扩展度、60 min坍落度损失、黏聚性和保水性等一系列试验,以确保优化后的配比达到预期效果,见表6。

表6 轻质高强混凝土工作性能 单位:mm

使用此配比的混凝土在60 min内坍落度损失控制在20%以内,满足常规混凝土工程施工的需求。如遇特殊施工条件,可根据工艺要求适当调整坍落度损失。

考虑本配合比设计未使用粗集料,所以在进行工作性测定时,参考水泥砂浆工作性的常用检测方法,增加了稠度(沉入度)的测试[6]。

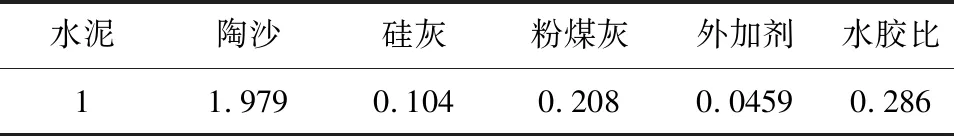

3.4 确立混凝土的配比方案

基于以上试验成果及其分析,最终确定了混凝土配合比(水泥用量为480 kg/m3),详见表7。

表7 轻质高强混凝土配合比

4 结 论

在经过对混凝土原材料的精选以及大量试拌和优化后,深入研究了水胶比与强度之间的关系,最终确立了轻质高强混凝土的配合比。这一案例突破了传统轻质高强混凝土的设计理念,并对该混凝土某些性能检测方法进行了有益补充。

在集料的选择上,摒弃了粗集料,仅使用细集料。这一决策的优势体现在以下两点。(1)避免了混凝土在搅拌和振捣过程中粗集料上浮的问题,极大提高了混凝土基体的均匀性,有利于提高混凝土的强度和耐久性。(2)不加入粗集料后,新拌混凝土的状态更接近于砂浆,硬化后混凝土的性能更类似于活性粉末混凝土。基于这一特性,采用水泥砂浆沉入度测试方法来评估轻质高强混凝土的工作性能,并成功进行了这方面的尝试。

在试件的强度和耐久性检测方面,参考了活性粉末混凝土的养护制度和方法进行了相应的养护。这一实践对于轻质高强混凝土的性能评估提供了新的视角和方法,为进一步深入了解和优化该混凝土的应用性能奠定了基础。