市政桥梁工程钢筋混凝土结构防腐设计研究

2024-01-02王刚

王 刚

(中誉设计有限公司 广东清远 511518)

1 研究背景及意义

近年来,我国经济发展迅速,桥梁建设技术取得重大突破,钢筋混凝土桥梁建设规模不断攀升。桥梁工程具有设计使用寿命长,养护成本高等特点,而钢筋混凝土结构防腐效果的好坏,直接关系到桥梁结构的使用寿命和养护成本。中央在“十四五”规划中明确提出坚持节约资源和保护环境的基本国策,坚持节约优先、保护优先。因此,加强对桥梁钢筋混凝土的腐蚀保护,具有十分重要的意义。

据统计,广州从2007 年至今,市政桥梁防腐涂装投入为平均每年约6 000 余万,平均处理桥梁防腐涂装面积约为70 万m2。随着时间的推移,将会有更多的桥梁进入中修-大修阶段,桥梁防腐形势日益严峻。广州市通过以往的桥梁防腐处理,很大程度上解决了市政桥梁钢筋混凝土结构的腐蚀问题,防腐工作取得了一定的成效。但随着广州市经济快速发展,市政桥梁建设规模不断增大,市政桥梁钢筋混凝土结构防腐工作任重道远。因此,研究采用新材料、新技术、新工艺保护市政桥梁工程钢筋混凝土结构,节约桥梁养护成本,延长桥梁使用寿命,具有重大意义。

2 项目概况

根据建设行政主管部门相关要求,本项目选取同德围南北高架、黄洲立交和开创大道立交等市政桥梁工程作为试点,对其防撞墙部位钢筋混凝土结构进行防腐设计研究,并在实施完成后进行防腐效果后评价,以便总结防腐技术的优势或不足,确定适用范围,为下一步推广应用提供指引。

3 设计方案比选

依据《混凝土桥梁结构表面涂层防腐技术条件:JT/T 695—2007》,对腐蚀类型进行鉴定,广州所处的腐蚀环境为中腐蚀(Ⅱ),为使得防腐体系防护年限达到要求,设计选取了两种防腐方案进行综合分析,具体方案如下:

3.1 方案1(成膜型)

3.1.1 涂装体系

方案1 采用混凝土表面涂层工艺,涂装体系如表1所示。

表1 方案1涂装体系[1]Tab.1 Scheme 1 Coating System

方案1是典型的成膜型涂装体系,在广州市政桥梁防腐工程中广泛应用,其设计使用寿命一般为10 年。水性丙烯酸漆和水性氟碳漆技术指标满足相关规范要求。

3.1.2 涂料特性

水性漆能溶于水,故直接用水来作为溶剂。优点是对环境污染小,成本较低;涂装工具可使用清水直接清洗,方便节能;能够适应常见材质的表面,具有较强的附着力,不易脱落、氧化,适用范围较广泛。缺点是对基材表面要求较高,必须保持平整、洁净,否则涂装效果较差,无法保证防腐耐久性。

⑴水性丙稀酸涂料特点

水性丙烯酸涂料通常由底漆、中间漆和面漆3 道涂层组合成一个系统共同发挥作用。底漆阻止水、氯离子和氧气通过,是整个涂层的基础,具有良好的耐腐蚀性能及附着力;中间漆主要作用是粘结底漆和面漆两层涂膜,并增加整个涂层厚度,提高涂层系统的屏蔽能力;面漆具有防渗透和装饰等作用,用来提高涂层系统的耐候性。

⑵水性氟碳涂料特点

水性氟碳漆通常用作面漆,主要成分为水性氟碳树脂,是一种环保型单组分氟碳乳液涂料。具有出色的耐候性、抗污性及耐腐蚀性,适用范围非常广泛[2]。

耐候性:水性氟碳涂料具有超高的C-F 键能,使涂料化学稳定性极强,所以具有优秀的抗紫外线降解能力和超耐候性能。

抗污性:水性氟碳涂料的分子结构致密,涂膜坚硬,表面能低,同时漆膜表面的电阻率高不易引起静电,所以具有极强的抗污性和憎水性。

耐腐蚀性:水性氟碳涂料经2 000 h 盐雾试验,漆膜基本无变化,非常适用于广州等沿海地区的环境。

3.2 方案2(渗透型)

为了积极响应建设主管部门关于新材料、新技术、新工艺研究应用的相关要求,经过大量的分析与研究,方案2 采用混凝土表面硅烷浸渍技术。设计采用两道硅烷浸渍(异丁基三乙氧基硅烷液体),每道用量300 g/m2,硅烷含量≥98.9%,硅氧烷含量≤0.1%,密度≤0.88 g/mL,材料活性100%,氯离子吸收降低率≥90%,混凝土硅烷浸渍渗透深度≥3mm,防腐设计使用寿命≥15年。

硅烷浸渍技术是渗透型混凝土保护技术,与成膜型涂料有着本质区别,其用最有效、最经济的方式将混凝土与水隔离,达到保护目的,是一种能高效、经济地提高混凝土耐久性的技术,广泛应用于桥梁、码头、港口等工程。

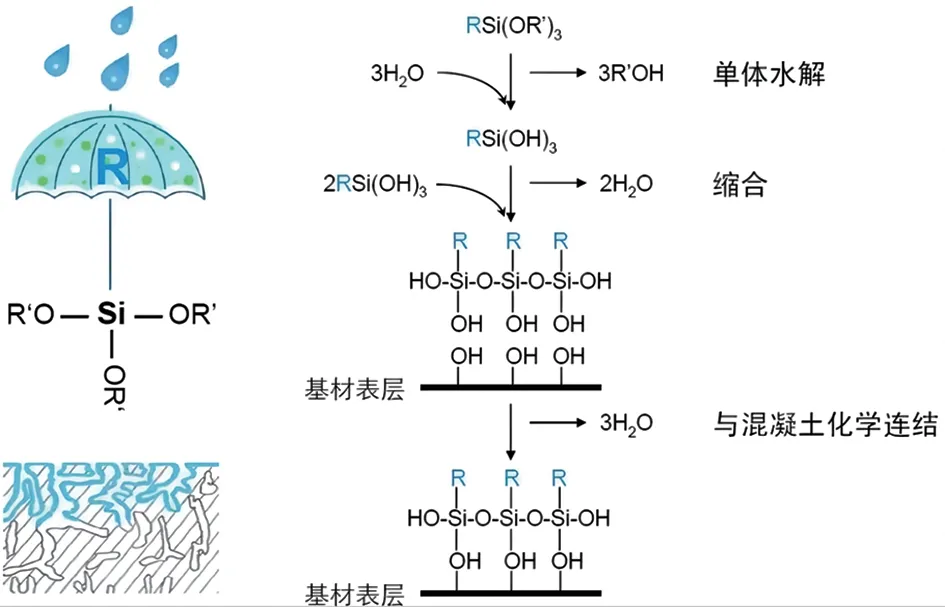

3.2.1 作用机理

硅烷浸渍,是用硅烷类产品浸渍混凝土表面,使表面具有低吸水率,低氯离子渗透率的一种混凝土表面防腐措施。硅烷材料分为异丁基三乙氧基硅烷液体和异辛基三乙氧基硅烷膏体两种,对含量要求分别为98.9%和80.0%以上。浸渍就是对混凝土结构表面进行喷涂的过程,根据工程设计文件要求、所用硅烷产品、以及施工部位采用不同的涂装方式,如滚涂、高/低压喷涂、无气喷涂等。

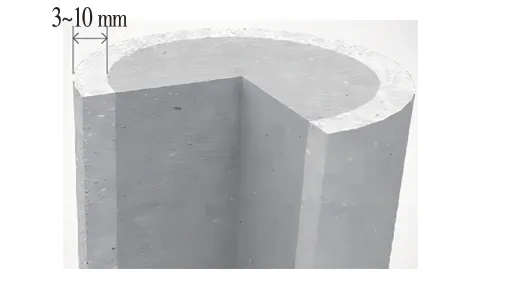

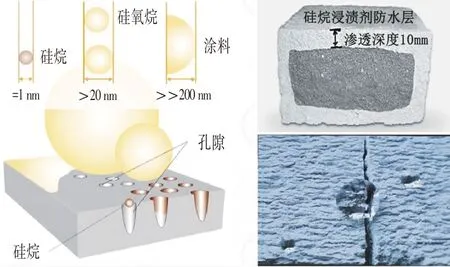

硅烷属于小分子结构,能够通过混凝土表面的毛细孔渗透进混凝土内部,具有优秀的渗透性能,渗透深度一般可达到3~10 mm,如图1 所示。硅烷浸渍后能与碱性环境中的空气及水分子发生水解和缩合两步化学反应,如图2所示,形成二聚体甚至多聚体的网状结构,与混凝土化学连结[3],牢牢吸附在混凝土毛细孔壁,使得混凝土外表具有长久的憎水性,防止水和氯离子的侵入,保证钢筋混凝土结构免遭腐蚀,同时还具有透气性能。

图1 渗透深度Fig.1 Penetration Depth

图2 化学反应Fig.2 Chemical Reaction

3.2.2 涂料特性

硅烷浸渍混凝土防腐技术具有以下特性:

⑴防水性能(见图3):硅烷能通过混凝土毛细孔渗透进内部,渗透的深度高达3~10 mm,并通过化学反应和化学键合作用,让混凝土具有长久的憎水性能,同时还能防止混凝土开裂,让防水层具备自行修复功能[4]。

图3 防水性能Fig.3 Waterproof Performance

⑵透气性能(见图4):与成膜型涂层体系不同,硅烷浸渍后的混凝土未封闭毛细孔隙通道,让混凝土具备透气性能[4],能将混凝土内部水汽排出体外,比成膜型涂层体系具备更耐久的保护能力。

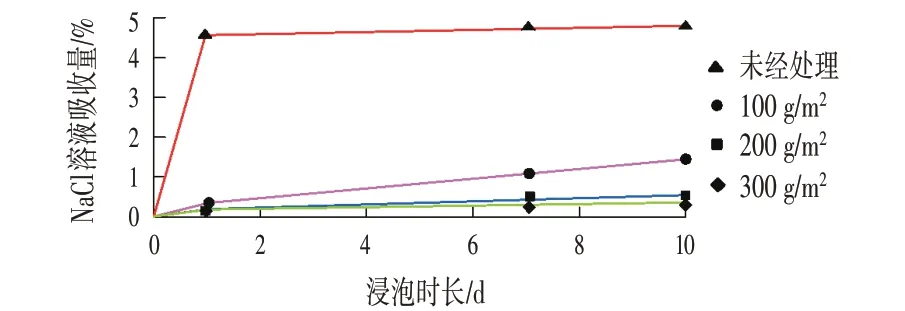

⑶抗氯离子侵蚀性能:试验采用氯化钠溶液浸泡使用不同用量硅烷浸渍后的混凝土试块,验证各试块对氯化钠溶液的吸收量,发现相比于未经处理的试块,使用硅烷浸渍后的试块对氯化钠的吸收量明显大幅降低[5];且硅烷用量越大,吸收量越小[6];当硅烷用量达到300 g/m2时,随着浸泡时间增加,氯化钠吸收量几乎没有增长,抗氯离子侵蚀能力较强。不同用量硅烷浸渍混凝土对氯化钠吸收量如图5所示。

图5 不同用量硅烷浸渍混凝土对氯化钠吸收量Fig.5 Absorption of Sodium Chloride by Concrete

⑷抗冻融性能:混凝土采用硅烷浸渍后,具备了优秀的防水性能,所以对水的吸收量极低,能有效减少冻融现象的发生,提高混凝土的耐候性。实验数据表明:相比于未经处理的混凝土试块,使用硅烷浸渍后试块的抗冻融性能得到了大幅提升[4]。

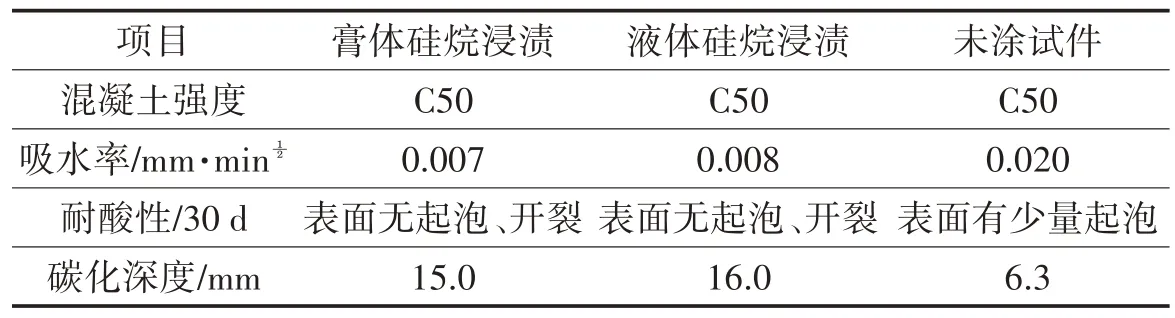

⑸抗碳化性能:在广州等华南地区,桥梁混凝土结构的主要破坏因素为酸雨、生物侵蚀和碳化作用。碳化作用使混凝土体积产生收缩,如果收缩应力大于混凝土抗拉强度,表面会出现裂缝[7],水分沿着裂缝进入混凝土内部进而腐蚀钢筋,影响桥梁结构安全。试验采用膏体硅烷及液体硅烷对C50 混凝土浸渍保护后,与未浸渍保护试件耐水性及耐酸性、碳化对比,结果表明:经过硅烷浸渍后的混凝土试件无论耐水性、耐酸性还是抗碳化性能都大幅提高[7],如表2所示。

表2 抗碳化性能Tab.2 Carbonization Resistance Performance Impregnated with Different Amounts of Silane

⑹耐久性能:数据表明,混凝土使用高浓度硅烷浸渍,达到最佳渗透深度,在不直接接触液态水的条件下,防腐耐久年限可以达到20年[3]。

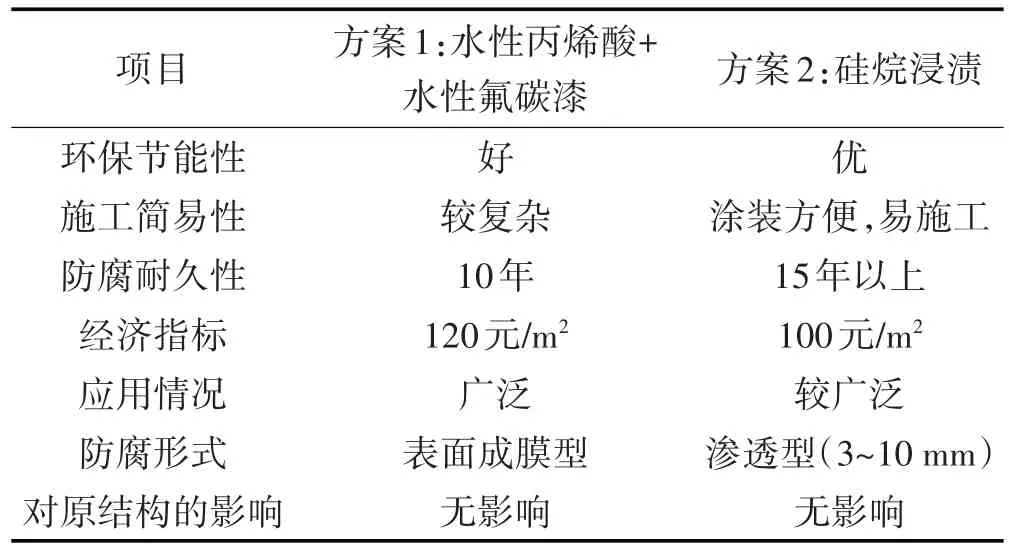

3.3 方案比选

通过分析两种防腐方案,方案比选如表3所示。

表3 方案比选Tab.3 Scheme Comparison and Selection

综合分析对比以上两种方案,考虑防腐耐久性、经济性、创新性、环保节能性,本工程推荐采用方案2硅烷浸渍技术。

4 施工工艺

4.1 材料准备

⑴涂装前应仔细检查硅烷品种、型号、规格、颜色、储藏期限是否符合设计文件及规范要求,不得使用质量不合格或不配套的产品。

⑵加强硅烷产品入场质量抽检,确保是异丁基三乙氧基硅烷,含量≥98.9%,产品指标应满足《混凝土结构硅烷浸渍技术规程:山东省地方标准DB37/T 4383—2021》[8]的相关规定。

4.2 混凝土表面处理

⑴混凝土表面应无明显的破损,不应有空鼓、疏松等现象,否则应采用手工打磨等方式处理空鼓、疏松部位。

⑵混凝土表面存在明显蜂窝麻面、空洞、裂缝等缺陷时,应采用水泥砂浆进行修补,强度不应低于基体混凝土强度。⑶混凝土表面应清除干净,不应有油污、脱模剂、养护剂等附着物残留[8],否则应采用高压淡水冲洗。

4.3 涂装工艺要求

⑴喷涂试验:混凝土表面处理后,大面积硅烷浸渍前,应进行喷涂试验,试验区面积为1~5 m2[9],然后按规定的方法对试验区进行钻芯取样[10],当检测结果符合设计标准时,才能大面积喷涂硅烷浸渍液。

⑵硅烷液体用法和用量:喷涂硅烷液体时应连续喷涂,使表面饱和溢流,喷涂至基材表面湿润呈镜面状。在立面上,应自下而上喷涂[10],垂流长度为15~20 cm,每个部位喷涂两遍,每遍喷涂量为300 g/m2,两遍间隔时间为4~6 h,以达到更高的渗透深度。

⑶涂装方式:施工面积超过1 000 m2时,宜采用低压喷涂方式施工,施工面积少于1 000 m2时,宜采用辊涂或刷涂方式施工,避免漏涂。

⑷涂装条件:基面平整、干燥、洁净具有一定的粗糙度。环境温度低于5 ℃或高于40 ℃或风力大于六级时应停止施工,雨、雪、雾天禁止施工。

⑸特殊情况处理:施工过程中,如果遇到突然下雨,应立即对已涂装部位采取必要的保护措施,以免硅烷被雨水稀释或冲刷,失去活性,影响渗透效果。

4.4 质量控制

应按设计要求的涂装遍数进行施工,严格控制硅烷的使用量和涂刷部位;第一遍涂装前应检查基材表面,合格后方可施工,第二遍涂装前应检查第一遍涂装效果,合格后方可施工;硅烷浸渍施工完成后,采取自然风干,并应至少保持干燥状态24 h以上。

5 实施完成后评价

本项目实施完成后,由建设方委托了第三方检测机构进行后评价,结果为:

⑴异丁基三乙氧基硅烷原材料满足设计要求;耐冲击性、耐水性、耐盐水性、耐碱性、耐酸性、抗氯离子渗透性、耐候性、附着力及外观指标满足设计和相关规范要求。

⑵根据《水运工程结构耐久性设计标准:JTS 153—2015》[11]对混凝土硅烷浸渍材料采用染料指示法进行浸渍深度试验,现场试验检测结果显示,3个异丁基三乙氧基硅烷浸渍技术防腐涂装试点路段的涂层渗透深度分别为:同德围南北高架防撞墙渗透效果较好,渗透深度最大值为4.78 mm,平均渗透深度为3.23 mm;开创大道立交防撞墙渗透深度为0~3.48 mm,整体效果一般;黄洲立交防撞墙表面涂刷了清水混凝土面漆,导致数据异常,该数据舍弃。

⑶硅烷浸渍技术具有较好的经济、环境和社会效益,值得推广应用。

6 结论

本文通过研究传统的成膜型涂装技术和新型渗透型硅烷浸渍技术,并在市政桥梁防腐工程中成功应用了硅烷浸渍技术,得出如下主要结论:

⑴在市政桥梁钢筋混凝土结构防腐工程中,建议应用硅烷浸渍技术,在规范的操作条件下,各项指标均能达到设计及规范要求,能很好地保护混凝土结构。

⑵在广州等中腐蚀环境下,对比成膜型涂装技术,硅烷浸渍技术在防腐耐久性、经济性、环保节能性等方面具有优势。

⑶硅烷浸渍技术特别适用于新建桥梁混凝土结构的防腐涂装保护,混凝土表面孔隙通畅,硅烷能发挥最大程度的渗透能力,渗透深度大于3 mm,防腐效果良好。

⑷对于已建桥梁,尤其是建成时间较长或已实施过涂装保护的桥梁混凝土结构,硅烷浸渍应用效果一般,为确保硅烷的渗透性,需要对混凝土基材表面做深层清理后,硅烷浸渍才能更好发挥作用。