上跨多条既有线曲线钢箱梁顶推施工过程分析及监控

2024-01-02马玉军石学坤崔凤坤陈有冲张方敏李贤锋

马玉军,石学坤,崔凤坤,陈有冲,张方敏,李贤锋

(1.中铁十局集团青岛工程有限公司,山东 青岛 266600;2.山东交通学院,山东 济南 250357)

0 引 言

随着交通基础设施的快速发展,新建桥梁与既有线路频繁产生交汇。对于跨越既有线路的钢箱梁施工,受施工环境和线下交通的影响,宜采用顶推施工,以解决新桥施工影响既有线路正常运营的难题。在顶推过程中,尤其是沿曲线顶推时,各施工阶段的结构内力、变形不断变化,施工难度高、施工风险大。因此,对整个顶推施工过程进行监控,掌握结构在顶推施工过程中的受力、变形规律,对保证工程质量和施工安全具有重要意义。

对连续钢箱梁顶推施工,一些学者已做过相关研究,谭冬莲等[1]以实际工程为依托,对顶推施工过程进行监控。通过对比该桥在整个施工过程中的实测数据与有限元模型计算结果,表明二者能较好符合,施工安全可靠;王国栋等[2]通过顶推施工全过程应力监测,掌握了结构应力变化,将实际监测结果与数值模拟计算值进行对比,为钢箱梁顶推施工提供了技术保障;贺文波[3]对圆曲线上PC连续箱梁的顶推施工进行监控,采用数值模拟与有限元仿真模拟的方式,施工前模拟计算出合理的施工方案,为此类工程施工监控提供参考。杜玉林等[4]对跨越密集铁路的钢箱梁顶推施工进行监控,提出场地有效利用、顶推梁段划分、线形控制、施工安全管理是施工组织的重点内容。尚庆保[5]对小半径变截面钢箱梁顶推施工监控,发现严格控制滑道顶面的标高误差、顶推拖拉速度和横向偏移,是顶推施工顺利完成的关键因素。目前针对跨越多条既有线路的连续钢箱梁顶推施工控制研究相对较少。尤其是沿曲线顶推的钢箱梁结构,由于弯扭耦合效应,结构受力复杂;且顶推环节结构轴线与设计轴线易产生偏移,需要实时监测纠偏,施工控制难度极大,可参考工程案例较少。

1 工程概况

跨京沪高铁特大桥151#~154#墩采用(50+85+50)m钢箱连续梁,跨越既有京沪高铁、京沪、水白铁路,交角分别为140°、139°、49°,线路纵坡度为-17‰,箱梁位于半径R=950 m的曲线上进行顶推施工。由于主梁跨度较大,故设置钢导梁。

钢箱梁下部结构采用钻孔灌注桩基础,桥墩采用单线圆端形空心桥墩。墩身高度151#墩34.00 m、152#墩33.50 m、153#墩32.00 m、154#墩31.50 m。钢箱梁全长185 m,采用等高度单箱单室截面,梁高4.8 m,桥面宽7.5 m,箱室外宽4.3 m,两侧设置1.6 m悬臂翼缘,钢箱梁总重1 696.8 t。钢箱梁主材为Q370qENH耐候钢,采用全焊接施工工艺进行连接。桥面板采用STC25超高强混凝土进行摊铺,摊铺厚度为5~6.6 cm。钢导梁长85 m,为两片工字形变截面主梁,前端梁高2.5 m,后端梁高4.8 m。中间通过系杆连接构成的空间结构,前端刚度小,根部刚度大,与导梁受力情况相适应。导梁采用Q345B材料,顶底板及腹板均需采用熔透焊,其余为角焊缝,并对接头进行补强。

箱梁拼装时采用曲梁曲做方式,由158#~160#墩之间设置临时墩及拼装作业平台,分节段吊装焊接,再顶推、落梁。顶推时只顶钢箱梁加两侧的防撞护栏,全桥共分13节段,从小里程至大里程依次为(17.25+16.96+9.47+9.97+12.87+17.45×3+9.97+9.57+12.87+17.45+17.16)m。导梁分段长度为(16+4×14+13)m,顶推采用步履式顶推施工工艺。

2 施工方案及关键施工工况

2.1 施工方案

钢箱梁结构在桥位处跨越151#~154#墩,跨径较大,同时上跨多条既有铁路线施工,安全要求等级高。为了减小桥梁施工对既有线路的影响,采用步履式顶推设备进行顶推施工,同时采用“边拼边顶”的方法完成钢箱的架设安装。

施工中首先搭设临时支墩及拼装作业平台;其次利用吊车将前5节箱梁吊装至作业平台,并焊接拼装成段,然后进行试顶推;试顶推完成后,将剩余8节箱梁依次吊装、拼装及顶推。

该桥的曲线半径为950 m,区别于传统的直线顶推,该桥在顶推过程先沿圆曲线切线方向前进,当顶推结构与设计线路之间产生20′偏差时,通过调整水平顶和滑道的角度,不断对顶推路线进行纠偏。当钢箱梁前端跨过153#墩后,完成第一阶段顶推。

由于钢箱梁顶推跨度较大,第二阶段顶推需要采用导梁辅助施工。本项目导梁采用Q342钢材,长度达85 m,共分为6个拼装节段。首先在地面作业区将其焊接拼装成整体,再利用履带吊将导梁吊装至设计部位,将其与箱梁进行焊接连接。结构第二阶段顶推在桥下多条既有线路天窗期进行,导梁前端跨过151#墩到达临时支墩L2后,逐段拆除导梁;钢箱梁前端到达151#墩,完成全部顶推施工。

桥梁顶推完成后,转换工作模式为落梁模式。落梁过程做好临时加固,落梁一定高度后安装支座,完成落梁。

2.2 关键施工工况

根据施工方案,钢箱梁经节段拼装、顶推后与导梁连接,然后整体进行顶推。

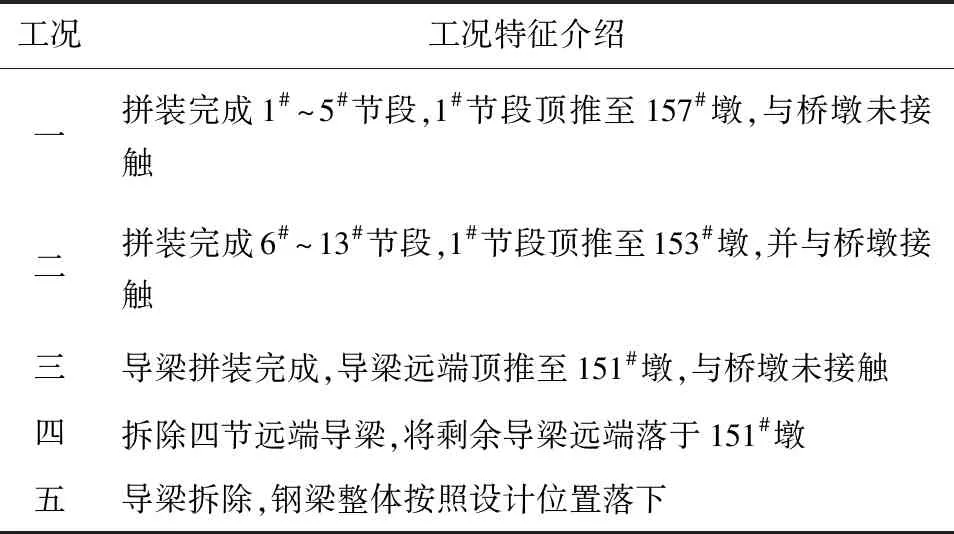

顶推过程中钢箱梁或导梁前端挠度不断变化,结构受力复杂[6]。根据该桥结构特点和施工工艺,得到在顶推过程中五种风险较高的施工工况,见表1。

表1 关键施工工况汇总

3 桥梁施工阶段分析及监控

3.1 结构有限元建模

根据上跨京沪高铁(50+85+50)m钢箱梁的结构形式和施工工艺特点,基于有限元软件midas Civil建立桥梁整体有限元模型。耐候钢箱梁与钢导梁均采用铁摩辛柯梁单元进行模拟,两者之间通过刚性连接耦合节点自由度;模型中考虑结构自重以及桥梁施工荷载等,为了简化有限元模型,提升计算效率,将钢箱梁及翼缘板内部加劲肋以均布荷载的形式施加。有限元模型共离散为207个节点和193个单元。

根据选取的五个关键施工工况,对顶推施工过程进行有限元模拟。每个施工工况下,在顶推设备作用位置设置边界条件,释放转动自由度,仅约束必要的平动自由度。通过激化、钝化不同的边界条件,以模拟各顶推关键施工工况。

3.2 顶推线形及应力监控

(1)线形测点布设。

区别于简支结构桥梁,顶推结构施工时其端部位移是施工控制重点部分[7]。本项目顶推施工过程中,由于导梁悬臂长度随工况不断变化,导梁标高也随之改变。在导梁端部接近支墩时,其悬臂长度最大,结构容易发生倾覆;同时,为保证导梁顺利通过支墩,应对其标高进行监控。

(2)应力测点布设。

除结构变形监测外,其应力监测同等重要。顶推过程中,钢箱梁受力复杂,施工风险大。为了掌握结构在关键施工工况下受力状态,确保施工安全,所以对其关键截面进行应力监控。

钢箱梁跨中截面的弯矩较大、墩顶截面处应力集中,故应力监控关键截面主要包括跨中、墩顶截面;由于导梁与箱梁连接位置为顶推薄弱部位,为此在此处增设一处应力监控截面,应力监控截面共6处。根据有限元计算结果与现场施工工况确定主梁上应变计安装位置,应变计采用振弦式应变计。

3.3 梁体轴线监控

结构顶推轨迹位于小半径的圆曲线上,梁体轴线随顶推施工极易产生偏移。施工过程应加强顶推轴线监控,从而降低纠偏难度,同时能够减小施工风险。在结构顶推过程中,主梁轴线位置监控采用全站仪进行观测。根据观测结果,通过调整千斤顶滑道轴线与线路中心线切线方向夹角进行纠偏,确保梁体顶推按设计路线前进,最终到达设计落梁位置。

4 数据对比分析

4.1 梁体轴线偏移

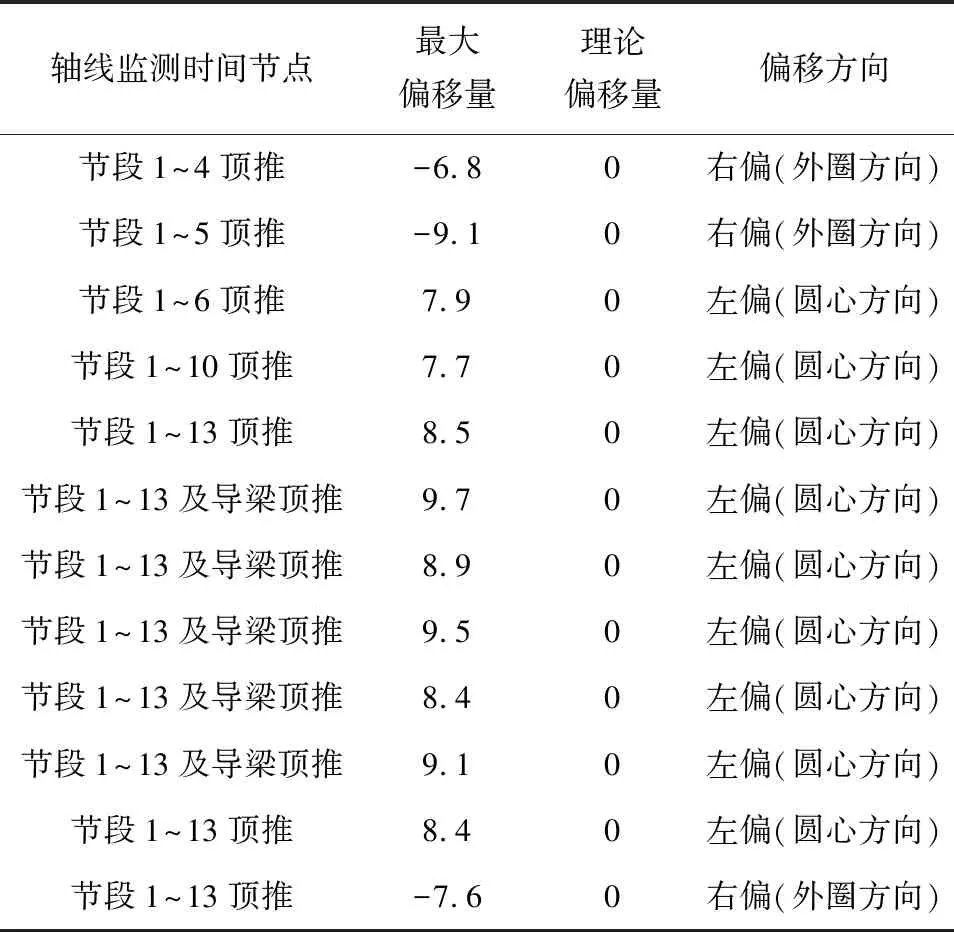

区别于直线顶推,曲线顶推需要对梁体轴线进行实时纠偏,轴线控制难度较大。因此,本项目加密对梁体轴线的监测频率,将整个施工过程划分为12个监测阶段,测得最大偏移量及偏移方向,见表2。

表2 梁体轴线偏移量及方向 单位:mm

由表2可知,在整个顶推过程中,由于对梁体轴线进行实时纠偏,千斤顶滑道轴线与线路中心线切线方向夹角不断变化。由于设备精度及施工误差等多方面的因素,在整个顶推过程中梁体轴线偏移量具有一定的随机性,突出了曲线箱梁顶推施工中轴线监控的重要性。监测数据表明,受结构线形和顶推惯性的影响,其轴线基本向曲线圆心方向偏移;梁体轴线最大偏移量不超过±10 mm,满足相关规范要求。

4.2 顶推结构变形

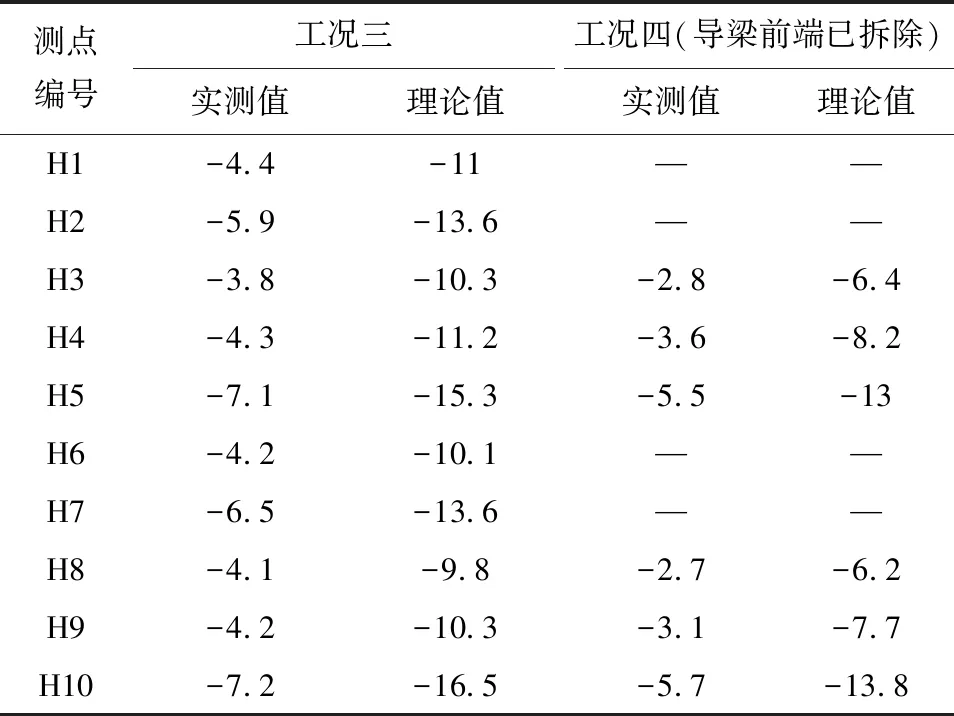

结构处于关键施工工况三、工况四下,导梁悬臂长度最大,且导梁与箱梁连接处位于跨中位置,结构挠度变形较大。重点监测、分析两工况下导梁变形情况,确保施工安全。经现场施工监控及有限元数值模拟,得到实测值与理论值,见表3。

表3 导梁变形实测与理论值 单位:mm

由表3可知,各工况下导梁前端最大挠度为7.2 mm,满足施工要求。由于施工现场温度的影响,理论值与实测值存在一定差异,但变化趋势一致。工况三为导梁前端上墩前的工况,顶推结构悬臂长度最大,因此导梁挠度相对较大;工况四下顶推结构已上墩,结构体系转变为连续梁桥,且导梁前端已拆除,故结构变形较小。表明顶推过程中结构变形与结构体系和荷载情况密切相关。

4.3 顶推结构应力

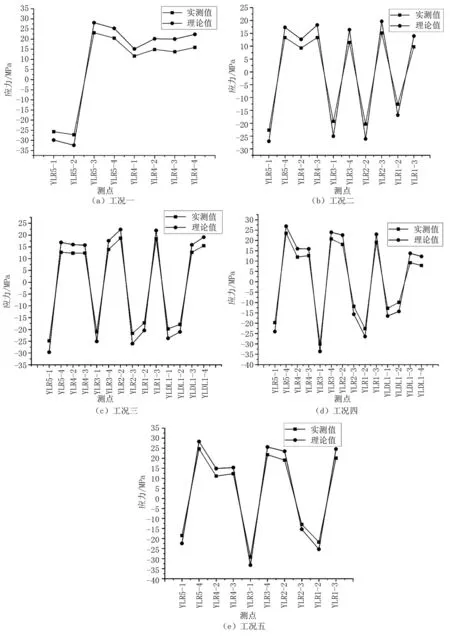

在顶推过程中,监测各控制截面测点不同工况下的应力,限于篇幅,仅给出部分测点在关键施工工况下的应力变化曲线,如图1所示。

YLR5-1-钢箱梁控制截面R5处1号测点;YLDL1-2-钢箱梁与导梁焊接截面处2号测点。

由图1可知,钢箱梁实测最大拉应力为24.64 MPa,位于工况五下控制截面R5处,最大压应力为30.06 MPa,位于工况四下控制截面R3处。钢箱梁与导梁焊接截面,实测最大拉、压应力位于工况三下,最大拉应力为12.70 MPa,最大压应力为19.72 MPa。结构应力均未超过所用钢材的容许应力,结构安全。

根据结构应力对比结果,控制截面处压应力差值最大达15.38 MPa,拉应力差值最大达20.14 MPa,表明顶板、底板横桥向上应力存在一定差异,具有不对称性。造成上述差异的原因主要有:(1)钢箱梁在顶推过程中发生横向偏位或者横向受力不均,梁体容易发生扭转,产生弯扭耦合效应;(2)钢箱梁受非线性温度场的影响;(3)梁底顶推力不均匀。

5 结 语

(1)基于郑济铁路ZJTLSG-1标跨京沪高铁特大桥顶推施工过程,通过对钢箱梁和导梁进行有限元分析和实际监控,对比分析实测数据与有限元计算数据。结果表明:在应力和变形方面,实测数据与有限元计算理论值的变化趋势基本一致,均小于规范规定的容许值,实测数据均在安全范围之内,施工阶段结构整体变形和受力控制较好,满足设计要求。

(2)结构在沿曲线顶推施工过程中对梁体轴线进行实时监测并纠偏,在整个顶推过程中梁体轴线偏移量具有一定的随机性,曲线钢箱梁在顶推施工中应重点关注梁体轴线偏移。

(3)在结构顶推施工过程中,变形和应力变化比较复杂,导致各控制参数交替变化的最主要原因是结构体系的不断转换。

(4)由于弯扭耦合效应和梁底顶推力的不均匀,曲线钢箱梁截面应力在横桥向上存在一定差异,具有不对称性。