CINRAD/SA天气雷达光纤链路测试工装系统设计与实现

2024-01-02吴嘉伟储晨曦

姚 雷,朱 毅,吴嘉伟,储晨曦

(1.连云港市气象局,连云港 222000;2.江苏省气象局,南京 210009;3.南通市气象局,南通 226000;4.江苏省气象探测中心,南京 210009)

0 引言

截至目前,中国已建成236部由S波段和C波段新一代天气雷达构成的世界上规模最大的气象雷达网。该气象雷达网近地面1 km覆盖范围超220万km2,传输时效从8 min缩短到50 s,业务可用性达99%。其观测数据和产品为构筑气象防灾减灾第一道防线发挥了重要作用[1]。中国气象局建立了国家级、省级、台站级三级保障体系,同时建立了国家级、省级保障维修平台[2-3]。许多气象工作者对发射机、接收机、伺服系统等建立了大量的测试工装,如刘光普等[4]使用LabVIEW技术,在分析雷达发射系统主要参数测试原理的基础上,将雷达站现有的功率计、示波器等仪器作为硬件设备,通过信号中枢的控制,实现CINRAD雷达发射系统发射峰值功率、脉冲包络等参数的远程自动化测试;杨奇等[5]设计了一种对S波段新一代天气雷达前级组件(包含固态放大器和脉冲形成器)维修与测试的快速诊断系统,该诊断系统主要为发射机前级组件提供所需的各种电压、控制信号、时序逻辑信号,满足对前级组件的测试电路信号需求;邵楠等[6]通过对CINRAD/SA天气雷达伺服系统设备进行技术梳理,详细介绍了伺服系统测试工装的系统组成、硬件和软件设计及如何利用测试工装进行伺服系统故障诊断与测试。据相关统计,光纤链路故障在雷达天线伺服系统中的发生概率较大[7-11]。现有研究中关于光纤链路相关测试工装的研究相对较少。文章对CINRAD/SA雷达监控系统中光纤链路测试工装系统原理、设计、测试流程进行阐述,以期满足对光纤链路相关组件测试与维修的要求。该测试工装系统不仅能完成光纤链路自备件的测试,还可以借助测试工装系统进行相关组件快速故障诊断定位,缩短维修时间,提高维修效率。

1 CINRAD/SA雷达光纤链路系统组成

光纤链路由上、下光端机及光缆组成。上、下光端机可以实时完成天线/底座内到雷达设备机房所有弱电信号的传输。上光端机包括直流稳压电源、上光纤板和机箱,放置在天线座内,主要负责采集天线罩温度传感器、天线功率监视器、天线转速表(方位和俯仰)输出的4路模拟信号,将这4路模拟信号进行12位的A/D转换;采集塔/天线座的16个数字信号及2组天线角度信号(方位和俯仰角度),时序控制电路将这些信号通过光缆传输到RDA监控机柜的下光端机,同时将下光端机电路的接收机保护器命令信号传送给接收机保护器。上光纤板主要由四路数模转换电路、角码差分输入和输出电路、伺服状态信息输入电路、工装方位和俯仰角码输入电路、复杂可编辑逻辑器件(Complex Programmable Logic Device,CPLD)数字处理电路以及光纤收发电路组成。

下光端机接收上光端机的所有信号,将其中4路模拟信号进行12位D/A转换。时序控制电路将这些信号分别传送给分布式存取单元(Distributed Access Unit,DAU)和直流配电单元(Direct Current Distribution Unit,DCU),同时将接收机保护器的输出信号传送给RDA计算机。下光纤板主要由四路数模转换电路、角码差分输出电路、伺服状态信息输出电路、CPLD数字处理电路和光纤收发电路组成。下光纤板的信号传输是上光纤板的反向过程,即上、下光纤板信号遵循数据采集—A/D转换—编码打包—串行传输—串行接收—拆包—D/A转换—数据还原过程。下光纤板安装在雷达设备机房监控机柜内DAU的板卡插槽上。

2 光纤链路测试工装系统设计

2.1 光纤链路测试工装系统主要功能

光纤链路主要负责将模拟和数字信号进行D/A转换、A/D转换、数字变换打包后进行串行传输。

模拟信号为:

1)天线功率检测信号:0~1 W;

2)天线罩温湿度电流信号:4 mA~20 mA;

3)方位和仰角速度信号:-39~39 V。

数字信号为:

1)15路天线座状态信号;

2)方位和俯仰角度串行信号;

3)保护器命令和响应信号。

光纤链路所传输的模拟信号变化范围大,要求精度高,如天线方位和俯仰转速表输出信号变化范围为-39~39 V,传输精度小于±20 mV。这2路信号通过光纤链路直接传送到天线伺服调速系统,控制天线的转速,因此对这2路模拟信号的稳定性和可靠性要求较高。模拟信号大修后的SA雷达大部分已经不再使用,如天线功率检测模拟信号暂未使用;方位和仰角速度信号已采用直接传输方式;光纤仅传输温湿度信号。由于温湿度信号比较简单,用数字万用表测量比较简洁,因此文章研究的测试工装系统并未设计该功能。

光纤链路采用了较先进的超大规模集成可编程芯片(PLD)来实现所有数字电路的功能,这使得系统结构紧凑、体积小、抗干扰能力强、工作稳定可靠。数字信号中保护器命令和响应信号在SA大修升级后,已经不再经光纤板传输。

针对上述上、下光纤板实现的模拟和数字信号传输,光纤链路测试工装系统主要实现对数字信号传输链的功能检测,即检测数字信号中方位角码和俯仰角码传输链路(输入角码数据等于输出角码数据);天线座状态数据链路即天线座输入状态信号等于下光纤板输出状态信号。

2.2 测试工装系统硬件组成设计

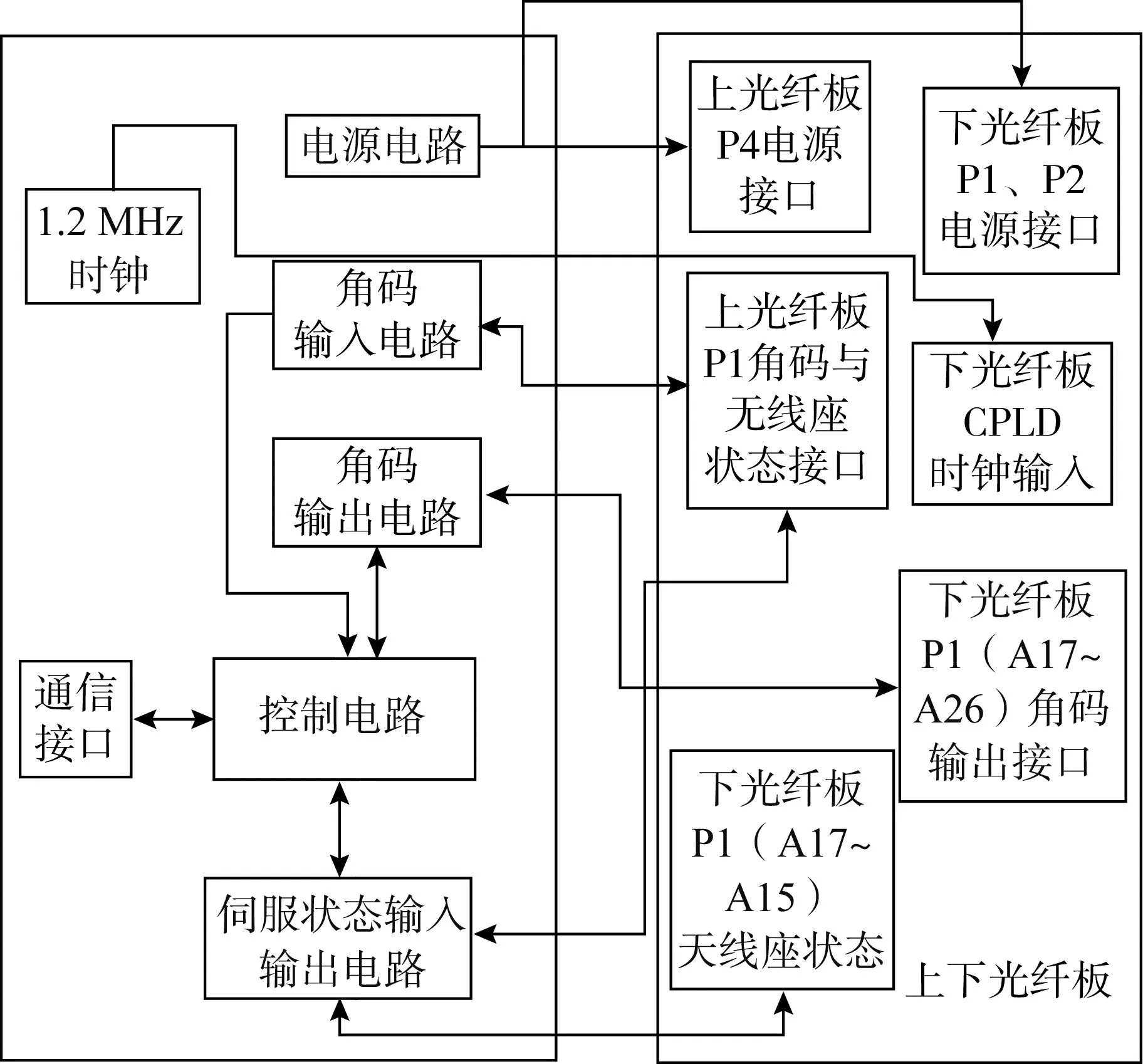

测试工装系统主要由电源电路、角码输入电路、角码输出电路、伺服状态信息输入与输出电路、控制电路和通信接口组成(图1)。

图1 测试工装系统组成原理

2.2.1 电源电路

工装系统要同时为上光纤板、下光纤板、工装板供电。上、下光纤板主要使用5,15和-15 V电压,工装板采用5 V电压,工装系统采用65 W一体化电源可提供上述3组电压。

2.2.2 角码输入电路

角码输入电路主要是模拟光电编码盘和轴角盒输出的数据。单片机接收串口发来的角码数据通过74LS245送至并变串电路(74LS165),该电路为轴角盒编码电路上光纤板提供时钟信号和加载信号。电路采用并入串出方式,将方位和俯仰解码数据串入上光纤板电路。每16个时钟,角码信息完成一次加载并更新。加载更新的频率为9.676 kHz,即上光纤板每103.3 μs更新1次方位和仰角数据。

2.2.3 方位和俯仰角码输出电路

工装板定时输出16位时钟信号,下光纤板串出方位和俯仰角码信息。角码输出电路采用两路74LS164进行串行连接。每16个时钟后,将角码信息锁存数据,并显示在LED指示电路中。角码输出电路实际上为串联变并联输出电路。下光纤板与雷达伺服数字控制单元5A6 工作时,实际更新角码时间为45 ms。因此下光纤板读取角码的时间和上光纤读取轴角盒角度不是同步的,工装系统中读取时间自由。

2.2.4 伺服状态信息输入与输出电路

伺服状态信息主要有15位报警信息,分别是俯仰预正限位、负限位,俯仰终正限位、负限位,方位齿轮箱油位,方位池油位,方位电机过温,方位手轮,方位停止销,俯仰减速箱油位,俯仰停止销,俯仰电机过温,俯仰手轮,天线罩门开关的航警灯报警。

伺服状态信息输入电路主要将以上15位报警信息并联在一起,通过继电器进行高低电平转换,模拟伺服状态信息正常与报警状态,输出电路通过74LS244缓冲电路送至单片机输入端口进行状态检测。继电器由上位计算机进行控制,当进行报警测试时(全1),继电器吸合,检测输出状态信息是否为全1;当进行正常测试时(全0),检测输出状态(X0~X14)是否是全0。由于伺服各状态信息位一端都是通过5.1 kΩ电阻接至5 V电源,因此电路为开路时,输入状态均为高电平,继电器吸合时拉至0 V。

2.2.5 控制电路与通信接口

工装系统采用普通8位单片机PIC16F877A进行控制,单片机时钟采用11.0952 MHz,由于该单片机I/O数量不能满足工装系统使用需求,大多数I/O口都采用74LS244实现复用选择功能,以满足对输入、输出的控制。同时工装板采用1.2 MHz有源晶振产生,为上、下光纤板提供同步时钟。通信接口采用RS-232方式进行,采用MAX202进行上位机数据的通信。

3 测试工装系统测试流程设计与判定

3.1 测试工装系统角码程序流程

光纤链路所传输的信号包括天线的方位和俯仰轴角编码器信号,是串行的二进制数。伺服系统每45 ms向下光端机提取1次轴角编码器数据,取数时间对于下光端机是随机的。有时会发生存、取数据竞争问题。为此在下光端机电路中设计了一个互锁电路,当伺服系统取数时,禁止存数。由此保证每次所取的数据是正确的。

程序首先对使用端口进行输入输出初始化,对通信端口进行初始化配置,将16位角码并行数据设为输出端口,配置串行通信采用9600波特率,1停止位、无校验位。测试工装首先并行输出16位方位数据和角码数据至74LS165电路;工装板模拟16位时钟,当16位时钟产生完毕,读出方位和角码信息数据,并与先前并行输出数据相比较,当数据错误时,错误指示灯点亮,反之熄灭。处理完方位和角码数据后,工装码读取15位状态报警信息,并将每位状态信息以LED灯指示。

以下是角码输出电路中单片机模拟16位串形时钟的程序。16位串形时钟采用高低电平加空闲指令(NOP)模拟形成,模拟完成后读出串联变并联后的数据。

for(countno=0;countno<16;countno++) //16次数据循环,完成16位串行时钟

{ RC1=0;//时钟位,先清0,低电平

asm("NOP");//延时

asm("NOP");

asm("NOP");

asm("NOP");

asm("NOP");

RC1=1;//时钟位,产生高电平,形成一位脉冲信号。}

RA0=1;//关闭244输入

TRISD=0xff;//串形数据并入返回D0-7 方向输入

TRISB=0xff;//串形数据并入返回D8-15 方向输入

RA1=0;//打开244输出

returndata0l=PORTD;

axisvalue.adres[0]=returndata0l;

returndata0h=PORTB;

RA0=0;//打开244输入,让保持输入时间更长,便于打入数据

axisvalue.adres[1]=returndata0h;

中断子程序主要处理来自串口的通信数据,解析输入的解码数据,并输出下光纤板输出的解码数据和伺服状态信息。

3.2 测试工装系统测试判定

3.2.1 角码数据正误判定

角码数据测试是通过上位计算机的串口助手进行的,即串口助手发送角码数据,经工装送至上光纤板后经光纤和下光纤板输出至工装后返回判断,当数据一致时即可判定角码数据链路正常。

3.2.2 伺服状态信息位判定

工装检测继电器不吸合时的状态(全1),返回伺服状态信息数据应全为1;上位计算机发送吸合指令时(全0),工装测试信息位应全为0。当上述2种状态正常时,则上、下光纤板伺服状态信息位正常。反之当有1位不正常时,则应该对上、下光纤板进行电路排查。

3.2.3 模拟值正误判定

模拟值主要传输天线罩的温湿度信号(电机速度信号在交流系统中已取消在光纤板传输),工装系统中并未对模拟信号进行检测,实际工作中需在上光纤板温湿度输入端引入1个电压,用数字万用表测量下光纤板输出是否一致即可。

4 结束语

文章设计并实现了天气雷达光纤链路测试工装系统,并对其原理及测试流程等进行阐述,得出以下结论:

1)CINRAD/SA天气雷达光纤链路测试工装系统的设计,实现了对雷达光纤链路及其相关组件的离线测试。实际测试过程中,系统可以快速定位故障并排除,提高了维护时效,有效节约了维护成本。

2)测试工装系统可以通过配合测试平台软件实现仪表的数据采集,可对光纤链路完成自动化测试与维修。建立光纤链路组件的离线维修与测试的硬件环境,为故障的判断与维修提供了便利,可提升雷达机务员保障能力。

3)后续可以继续实施维修测试平台软件技术升级,扩展测试工装的通信控制等功能,相关经验可推广应用到其他气象雷达伺服系统故障诊断和维修中,成为天气雷达省级维修测试平台的重要组成部分。