危化品运输车罐内液体冲击晃动的流固耦合分析

2024-01-01王建业张银周雨虹冯鹏项梦

关键词:危化品运输车:罐体:防波板:流固耦合

0引言

在罐车运输过程中,由于罐车经历加速、匀速、减速、转弯、紧急制动以及颠簸路面等极限工况的频繁变化,罐内危化品液体会产生连续的晃动与振动冲击,这些晃动与冲击不仅严重影响罐车的行驶稳定性、制动性,还对其安全性造成严重威胁。根据《TSG特种设备安全技术规范》的相关规定,液罐车罐体内部需安装防波板,且每块防波板有效面积应大于液罐车罐体横截面积的40%。

王建业通过深入分析罐式危险品半挂车车架的结构选择、受力情况及其使用材料,确定了危险品半挂车车架的最佳设计形式。王国庆等人探究对比了运输车罐体不安装防波板与安装不同型式防波板的液体防晃效果,发现曲面防波板的变形值小于直面防波板变形值。王云鹏等人则探究了不同充液率对罐体防波板的冲击晃动影响,并得出了紧急制动工况下罐内气液两相分布图和流体最大压力值曲线。

基于上述研究背景,本文进一步深入探讨了危化品运输车罐内液体冲击晃动的流固耦合过程。通过详细分析罐内液体冲击晃动的气一液两相分布、液体对防波板产生的侧向力Fy以及罐体整体的等效应力和变形形变,旨在为罐车的设计、安全评估和运营提供更为全面和深入的理论支持。

1模型建立与参数设置

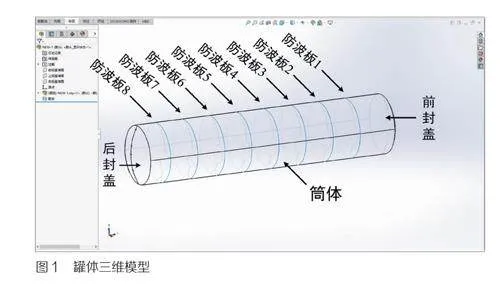

1.1罐体仿真模型建立

图1展示了使用SOLID\NORKS 2024软件建立的罐体简化三维模型。从图中可以看出,罐体主要由前封盖、防波板、简体及后封盖4个部分组成。在罐体内部,安装了8块横向防波板,这些防波板将罐体均匀地分隔成了9个容积相等的舱室。罐体整体采用的材料为碳素钢Q235,其具体的材料属性包括:密度为7850kg/m3,弹性模量为2.06x105MPa,泊松比为0.3,屈服强度为2.35x102MPa,抗拉强度3.75x102MPa。此外,运输车罐体整体长度为12000mm,罐体本身的厚度和防波板的厚度均为10mm。

1.2模型边界条件设置

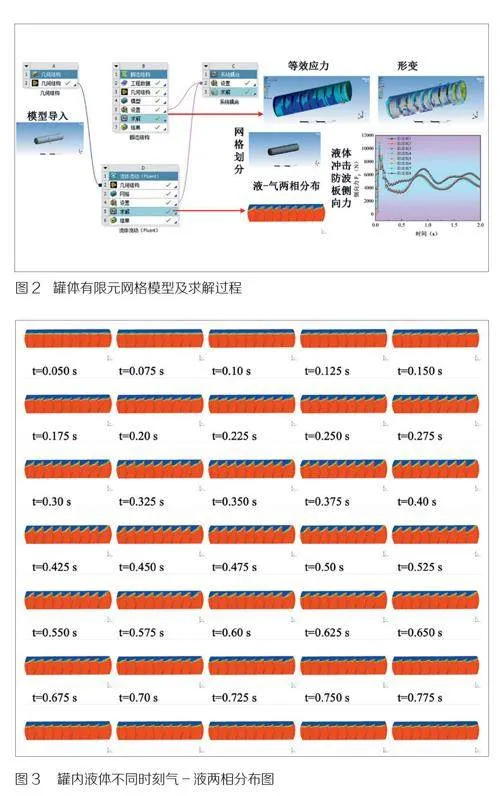

图2展示了罐体的有限元网格模型及求解过程。在Fluent2023 R1软件中,我们导入了三维模型,并设置了模型边界条件,以建立系统耦合模型。接着,进行了网格划分与仿真求解。坐标原点位于运输车罐体中心,其中X轴正方向与地面平行且指向右侧,Y正方向与地面平行且指向运输车罐体的前进方向,Z轴正方向与地面垂直且指向上方。

对于罐体内部的装载介质,我们设定为汽油,其密度为746kg/m3,黏度为0.567mPa·s。罐体内的液面高度设置为1.6m。此外,为了模拟实际运行中的工况,我们设定了以下加速度参数:运输车罐体转向离心加速度为0.98m/s2,制动加速度为7.84m/s2,以及垂直方向冲击加速度19.6m/s2。为了全面分析运输车在不同时刻液体晃动冲击的状况,我们将总时间设定为2s,并在此时间范围内对气一液两相分布、产生的侧向力、罐体整体的等效应力及形变进行了详细的分析。

2罐内液体晃动过程仿真分析

2.1罐内液体不同时刻气一液两相分布

图3展示了罐内液体不同时刻气一液两相分布图。从图中可以看出,在初始时刻,罐内液体处于水平位置,这是由于液体与运输车罐体具有相同的初始速度,因此二者保持相对静止状态。当时间达到0.1s时,罐内液体开始逐渐向前封盖方向移动。这是因为当运输车罐体受到制动加速度作用时,液体由于惯性作用,与罐体之间产生了相对速度差,导致液体向前移动。

在0.1~0.475s时间段内,罐内液体持续冲击前封盖的曲面部分。在这一过程中,罐体内各个舱室的右侧液面持续升高,而左侧液面则持续降低。当时间超过0.475s后,罐内液体开始朝后封盖方向移动。这是由于罐体内壁的反作用力和重力的共同作用,使得液体开始回流。

在0.475~0.9s时间段内,罐内液体完成了第1次回流过程。在这个过程中,罐体内各个舱室的左侧液面逐渐升高,而右侧液面则逐渐降低。当时间超过0.9s以后,罐内液体再次逐渐向前封盖方向移动,重复上述的周期性过程。在罐内液体自身重力、罐壁反作用力与表面张力共同作用下,罐内液体的晃动呈现出衰减趋势。随着时间的推移,晃动的幅度逐渐减小,最终罐内液体将再次回落到水平位置。

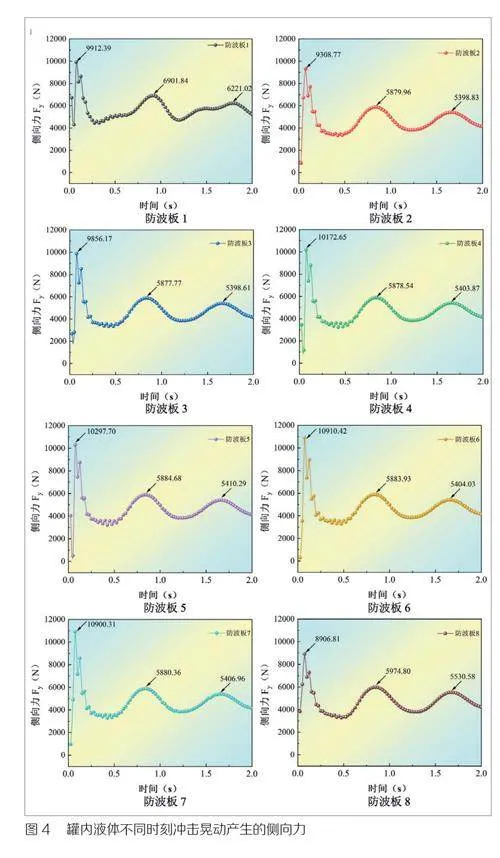

2.2罐内液体不同时刻冲击晃动产生的侧向力

图4显示了罐内液体在不同时刻冲击晃动产生的侧向力(Fy)。从图中可以观察到,在0.1s内,罐内液体对所有防波板产生的侧向力Fy先迅速增大后减小。液体对每块防波板产生的侧向力Fy峰值并不同,其中对防波板6产生的侧向力Fy最大,在0.075s时达到10910.42N。

在0.825s时,罐内液体对所有防波板产生的侧向力Fy第1次达到峰值。此时,对防波板1产生的侧向力Fy最大,达到6901.84 N;对防波板3产生的侧向力Fy最小,为5877.77 No

当时间到达1.65s时,罐内液体对所有防波板产生的侧向力Fy第2次达到峰值。值得注意的是,液体晃动第2次对所有防波板产生的侧向力Fy均小于第1次产生的侧向力。

整体来看,罐内液体对所有防波板产生的侧向力Fy呈现周期性衰减变化。随着液体晃动的衰减,最终罐内液体将处于水平位置,此时对所有防波板产生的侧向力Fy将趋于同一稳定值。

2.3罐体整体不同时刻等效应力及形变分析

由上文结果分析可知,在0.9s内罐内液体完成了第1次冲击回流,并且液体第1次冲击晃动产生的侧向力最大。因此,我们主要关注0.9s内罐体整体的等效应力变化。

图5展示了罐体整体截面不同时刻等效应力云图。由图中可以看出,罐体整体的等效应力最大值在0.025s时为55.895MPa,随后在0.1s时迅速增大到115.12MPa。接着,罐体的等效应力最大值在0.2s时减小至108.81MPa。

在0.2~0.9s的时间段内,罐体整体的等效应力最大值呈现出先缓慢增大后缓慢减小的变化趋势。具体来说,罐体整体的等效应力值在0.4s时达到最大值,为112.06MPa;而在0.8s时达到最小值,为106.04MPa。

由于罐体整体材料为碳素钢Q235,其屈服强度为235MPa。在仿真分析的范围内,罐体整体的等效应力最大值为115.12MPa,这个值小于碳素钢的屈服强度。因此,可以判断该罐体整体的结构强度满足使用要求。

图6展示了罐体整体截面在不同时刻的形变云图。从图中可以看出,罐体整体的形变最大值在0.1s内处于波动状态,并且在0.05s时达到最大值1.5223mm。随后,在0.1~0.9s的时间段内,罐体整体的形变最大值表现出先缓慢减小后缓慢增大的趋势,且罐体整体的形变值在0.4s时达到最小,为1.1378mm;罐体整体的形变值在0.9s时达到1.2755mm。考虑到罐体厚度为10mm,防波板厚度同样为10mm,当前观测到的形变值远低于这些结构部件的厚度,因此可以判断该罐体产生的形变满足使用要求。

此外,从形变云图中还可以观察到,罐体整体的等效应力和形变局部最大值均出现在特定位置,包括前封盖与简体的焊接处、防波板与简体的焊接处、防波板流通孔边缘。这些区域由于结构上的特点或液体冲击的集中作用,容易出现较大的应力和变形。

3结论

在受到制动激励作用后,罐内液体持续冲击前封盖曲面。由于罐体内壁的反作用力以及重力的共同作用,罐内液体产生回流。这一周期性过程不断重复,但罐内液体晃动逐渐呈现出衰减趋势,最终液体在罐内达到水平稳定位置。

罐内液体对所有防波板产生的侧向力Fy表现出先迅速增大后减小的特点,且不同防波板收到的侧向力Fy峰值不同。具体来说,离前封盖越近的防波板(如防波板1)受到的侧向力Fy峰值最大。分析结果显示,罐体整体的形变最大值为1.5223mm,而罐体整体的等效应力最大值为115.12MPa,其值小于碳素钢Q235的屈服强度(235MPa).因此可以判断该罐体整体结构强度满足使用要求。

进一步观察发现,罐体整体的等效应力和形变局部最大值均出现在前封盖与简体的焊接处、防波板与简体的焊接处、防波板流通孔边缘。针对这些位置,建议采取增强焊接增措施,以应对罐体内液体冲击产生的局部最大等效应力与形变,从而确保罐体结构的稳定性和安全性。