分布盘型浸没燃烧蒸发器数值模拟研究

2024-01-01冯浩王杰隋春杰陈伟张斌

摘要:浸没燃烧蒸发技术是以高温烟气为热源与液体直接接触蒸发的换热技术,但现有研究中缺少浸没燃烧蒸发过程的热态模拟研究和蒸发器内分布盘倾角对蒸发效果的影响。基于欧拉法对分布盘型浸没燃烧蒸发器的结构参数进行热态数值模拟研究。通过气液两相流研究获得了蒸发器内部烟气分布,并探究了不同分布盘倾角对蒸发量和压力波动的影响。数值模拟结果显示,分布盘倾角影响烟气在液体中的分布效果,增加分布盘角度可以减小浸没管入口压力波动,从而提高燃烧器内背压稳定性,减小分布盘角度,增强气液间换热效果,从而提高蒸发效率。

关键词:浸没燃烧;分布盘;烟气;蒸发;浓缩;两相流;数值模拟

中图分类号:TB131"" 文献标志码:A"" 文章编号:1002-4026(2024)04-0075-09

开放科学(资源服务)标志码(OSID):

Numerical simulation study of sistributed disc-type submerged

combustion evaporator

FENG Hao, WANG Jie, SUI Chunjie, CHEN Wei, ZHANG Bin*

(College of Electromechanical Engineering, Qingdao University of Science and Technology, Qingdao 266061, China)

Abstract∶Submerged combustion evaporation technology is a heat exchange technology that uses high-temperature flue gas as the heat source to evaporate the liquid in direct contact with it. However, existing research lacks thermal state simulations of the immersed combustion evaporation process and investigations on the impact of the inclination angle of the distribution disc inside the evaporator on the evaporation. In this study, we conducted a thermal state numerical simulation on the structural parameters of the distributed disc-type submerged combustion evaporator using the Euler method. Herein, the flue gas distribution inside the evaporator was obtained by studying the gas-liquid two-phase flow. Additionally, the impact of different distribution disc inclination angles on the evaporation amount and pressure fluctuation was explored. The numerical simulation results indicate that the angle of the distribution disc affects the distribution of flue gas in the liquid. Moreover, the pressure fluctuation at the inlet of the submerged tube can be reduced by increasing the distribution disc’s angle, thereby increasing backpressure stability in the burner. Conversely, the heat exchange effect between gas and liquid can be enhanced by decreasing the distribution disc’s angle, thereby enhancing evaporation efficiency.

Key words∶submerged combustion; distribution disk; flue gas; evaporation;concentration; two-phase flow; numerical simulation

浸没燃烧蒸发技术是一种无固定传热面的蒸发技术,高温烟气与待蒸发液体直接接触进而发生传热传质,与间壁式换热器相比,其传热速率快,热利用率高达95%以上[1],适用于易结垢液体的蒸发浓缩。浸没燃烧蒸发器在不同行业,其选择的蒸发器结构也不同。根据鼓泡位置不同,浸没燃烧蒸发器可分为浸没管喷口朝下的顶部浸没[2]、浸没管喷口朝上的底部浸没和浸没管喷口位于侧面的侧面浸没3种方式。其中顶部浸没主要应用于易结垢[3]、易腐蚀性[4]和有机废液[5-7]的浓缩结晶过程,底部浸没主要应用于天然气汽化装置[8],侧面浸没主要应用于冶金等行业[9]。目前浸没燃烧蒸发技术存在强化气液间传热、降低浸没管入口压力波动等问题,已有研究指出通过改变蒸发器内部结构可改善气液间换热和蒸发器运行稳定性。

在浸没燃烧蒸发器的结构研究中,顾其详[10]对浸没管喷口开孔方式进行热态实验研究,发现底部和侧部开有分布孔的浸没管使气体在运行中呈辐射状散开,液面波动幅度稳定,水击现象较小,操作平稳,通过改变浸没管出口结构可有效增加蒸发器运行的稳定性,但存在浸没管口阻力较大,气体对水的扰动深度较小等问题。吴晅等[11]对顶部、侧部和底部3种浸没方式下气泡运动特性进行了冷态实验研究,结果表明顶部浸没下产生气泡的高宽比变化比较稳定,随着进气量的增大,气泡间碰撞几率增大,气泡上升呈现出直线形、折线形和螺旋形运动轨迹,但没有考虑温度对气泡运动的影响。朱德凤[12]对直管型、分布盘型和循环挡板型3种蒸发器进行了冷态和热态的实验研究,结果表明挡板型蒸发器加热效率和蒸发效率最高,分布盘型居中,直管型最低。束小鑫[13]对不同结构的浸没燃烧蒸发器进行冷态数值模拟研究,模拟结果表明,随着浸没管入口流速的增加,燃烧室背压波动幅度增大;与直管型蒸发器相比,多孔板的增设可有效降低燃烧室背压波动幅度并增大换热面积以强化换热。 项往[14]对浸没燃烧蒸发器内气液两相流动进行冷态数值模拟与实验研究,并对浸没管结构进行优化,结果表明,增设多孔板可提升气液交界面积,提升滞留空气体积,降低浸没管入口压力波动幅度。Volov等[15]对浸没燃烧蒸发器结构进行了冷态实验研究,发现使用带有槽形开口的圆盘作为起泡器,可以大大增加气液接触面积,但在整个圆盘区域内,很难保证气体均匀分布。Arghode等[16]研究不同截面形状的喷嘴对燃烧室声压级和压力波动的影响,发现椭圆型喷嘴的声压级低于圆形、正方形和三角形喷嘴;射流不稳定的频率随气体射流动量的增加而增加,与喷嘴出口截面无关。

目前分布盘型浸没燃烧蒸发器在工业中被广泛应用,在蒸发器结构的研究中,尽管已有成果采用实验和冷态模拟的方法研究了浸没深度、浸没管形状和分布盘孔数对蒸发效率和被压波动的影响,但缺少浸没燃烧蒸发过程的热态模拟研究和分布盘倾角对蒸发效果的影响。本文主要基于数值模拟的方法,对不同倾角的分布盘进行热态模拟研究,为分布盘型浸没燃烧蒸发器的优化设计和安全高效应用提供一定的理论依据。

1 传热传质与气液两相流模型

浸没燃烧蒸发是一个复杂的传热传质过程,液体由常温加热至蒸发有三个阶段[1],包括前期升温阶段、升温蒸发阶段和恒温蒸发阶段,因此建立浸没燃烧蒸发过程的传热传质模型有重要意义,本文主要探究恒温蒸发阶段气泡传热传质过程。

1.1 传质模型

在浸没燃烧蒸发过程中,传质过程是通过气泡外界面饱和蒸气浓度与气泡内部蒸气浓度差作为推动力进行,该传质过程可分为两个部分进行,第一部分为气泡外界面饱和蒸气浓度与气泡内界面处蒸气浓度的传质过程,通过气体分子运动论分析气泡界面水蒸发速率如式(1)[17]:

dnwdt=17.48Rπfa2(csTsMw-cgTgMw),(1)

其中,nw为气泡内水蒸气的量,kmol;t为时间;R为气体常数,J/(kmol·K);f为蒸发系数约为1;a为气泡半径,mm;cs为界面温度对应的饱和蒸气浓度,kmol/m3;cg为气泡内界面处的蒸气浓度,kmol/m3;Mw为水的摩尔质量,kg/kmol;Ts为液体温度,K;Tg为气泡内部温度,K。

第二部分为气泡内界面处蒸气浓度向气泡中扩散过程,蒸气扩散速率如式(2)[18]:

ωw=8πaD(cg-c0)∑∞n=1e-Dnπa2t,(2)

其中,D为水蒸气在空气中的扩散系数;c0为气泡内初始水蒸气浓度,kmol/m3。

因气泡界面处的蒸发速率与扩散的传质速率相等,由式(1)与(2)联立得式(3)[18]:

dnwdt=(csTs-c0Tg)·Tg8πaD∑∞n=1e(-Dnπa2t)-1+Mw(17.48Rπfa2)-1-1 。 (3)

1.2 传热模型

在传热模型中,烟气鼓泡进入液体,通过辐射和对流两种传热方式传热,烟气放热量如式(4)[18]:

Qe=-(cpanaMa+cpwnwMw)dTg,(4)

其中cpa为烟气的等压比热容,kJ/(kg·K);cpw为水蒸气的等压比热容,kJ/(kg·K);na为气泡内的烟气的量,kmol;Ma为烟气的摩尔质量,kg/kmol。

烟气降温释放的热量中一部分用于水体升温,一部分为水蒸发提供汽化潜热,另一部分为水蒸气升温,总吸热量如式(5):

Qa=(m-Mwdnw)·cpl(Tg-Ts)+Mwdnwr+Mwdnwcpw(Tg-Ts) ,(5)

其中,m为初始盐水的质量,kg;cpl为盐水的等压比热容,kJ/(kg·K);r为盐水的汽化潜热,kJ/kg。

在浸没燃烧蒸发过程中,各相间热平衡关系根据能量守恒可得如式(6):

-(cpanaMa+cpwnwMw)dTg=Mwdnwr+cpw(Tg-Ts)-cpl(Tg-Ts)+mcpl(Tg-Ts)。(6)

1.3 气液两相流模型

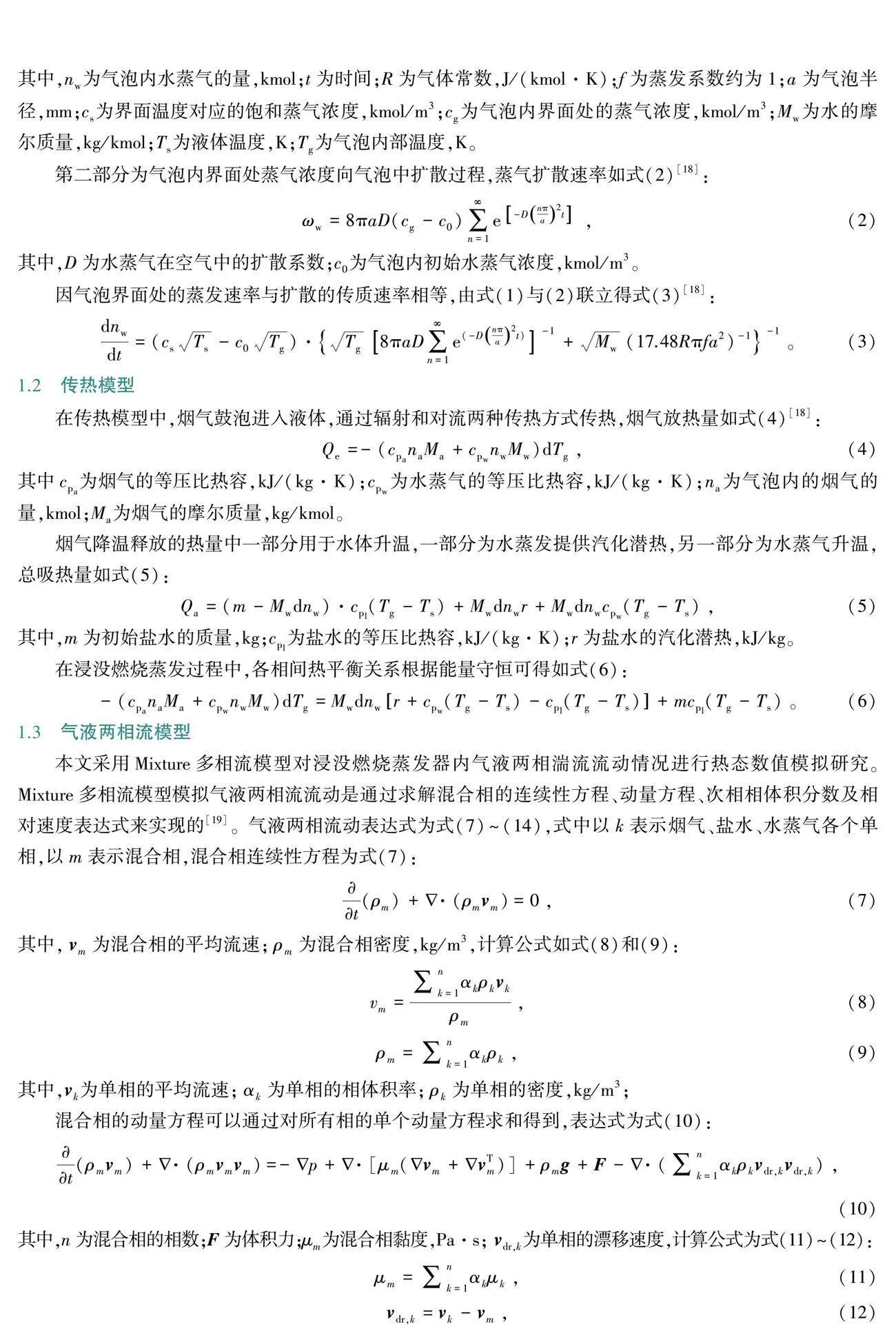

本文采用Mixture多相流模型对浸没燃烧蒸发器内气液两相湍流流动情况进行热态数值模拟研究。Mixture多相流模型模拟气液两相流流动是通过求解混合相的连续性方程、动量方程、次相相体积分数及相对速度表达式来实现的[19]。气液两相流动表达式为式(7)~(14),式中以k表示烟气、盐水、水蒸气各个单相,以m表示混合相,混合相连续性方程为式(7):

t(ρm)+·(ρmvm)=0 ,(7)

其中,vm为混合相的平均流速;ρm为混合相密度,kg/m3,计算公式如式(8)和(9):

vm=∑nk=1αkρkvkρm ,(8)

ρm=∑nk=1αkρk ,(9)

其中,vk为单相的平均流速;αk为单相的相体积率;ρk为单相的密度,kg/m3;

混合相的动量方程可以通过对所有相的单个动量方程求和得到,表达式为式(10):

t(ρmvm)+·(ρmvmvm)=-p+·[μm(vm+vTm)]+ρmg+F-·(∑nk=1αkρkvdr,kvdr,k) ,(10)

其中,n为混合相的相数;F为体积力;μm为混合相黏度,Pa·s; vdr,k为单相的漂移速度,计算公式为式(11)~(12):

μm=∑nk=1αkμk ,(11)

vdr,k=vk-vm ,(12)

其中,μk为单相的黏度,Pa·s。

混合相能量方程为式(13):

t∑k(αkρkEk)+·∑k[αkvk(ρkEk+P)]=·[keffT-∑k∑jhj,kJj,k+(τ=eff·v)]+Sh,(13)

其中,hj,k为相k中物质j的焓,kJ/kg;Jjk为相k中物质j的扩散通量;Sh为体积热源和化学反应热;P为压力;Ek为单相的比内能;τ=eff为有效应力张量;v为平均速度;keff为有效热导率,计算公式为式(14):

keff=∑αk(kk+kt),(14)

其中,kt为根据所使用湍流模型定义的湍流热导率;kk为相k的热导率。

2 数值计算方法

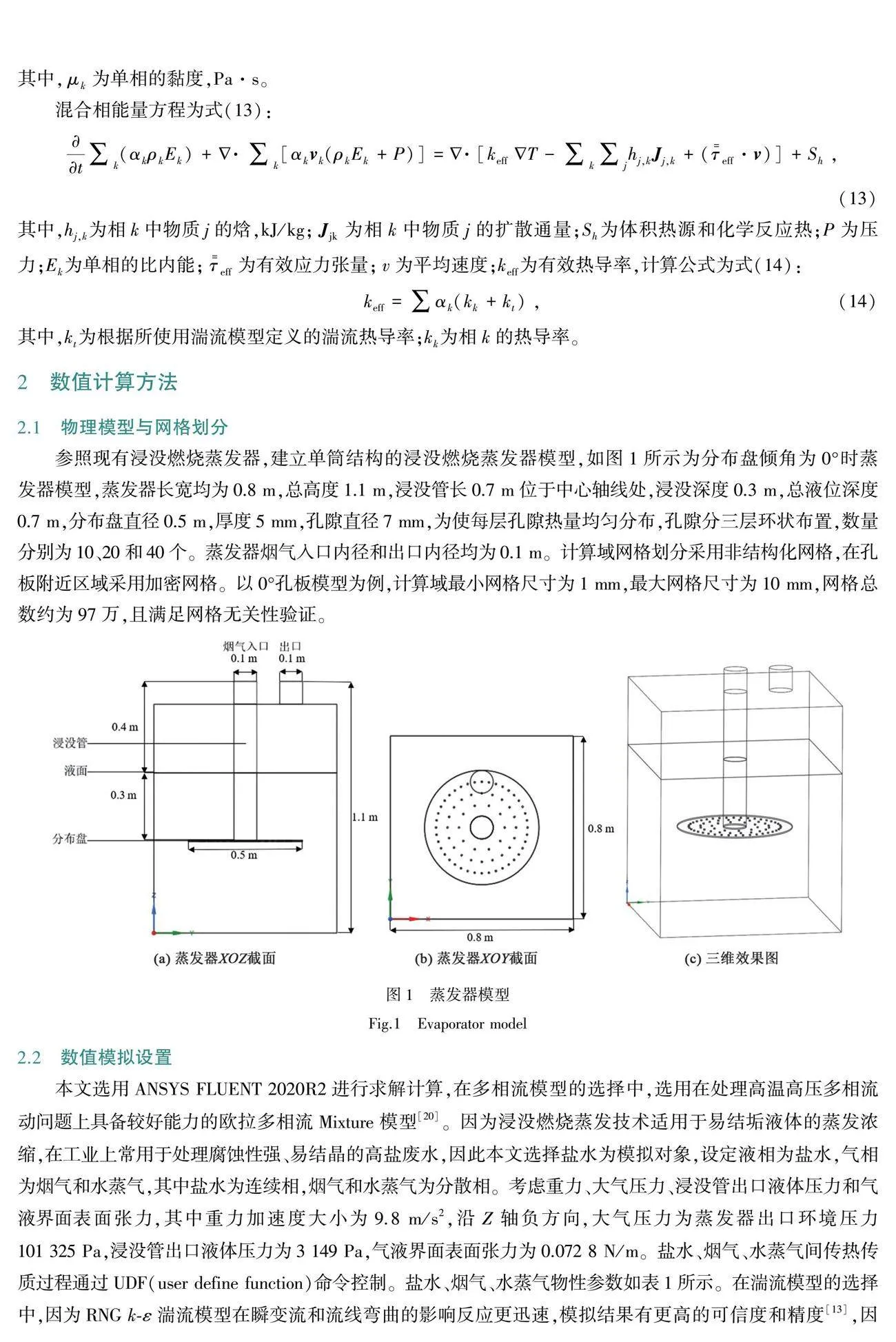

2.1 物理模型与网格划分

参照现有浸没燃烧蒸发器,建立单筒结构的浸没燃烧蒸发器模型,如图1所示为分布盘倾角为0°时蒸发器模型,蒸发器长宽均为0.8 m,总高度1.1 m,浸没管长0.7 m位于中心轴线处,浸没深度0.3 m,总液位深度0.7 m,分布盘直径0.5 m,厚度5 mm,孔隙直径7 mm,为使每层孔隙热量均匀分布,孔隙分三层环状布置,数量分别为10、20和40个。蒸发器烟气入口内径和出口内径均为0.1 m。计算域网格划分采用非结构化网格,在孔板附近区域采用加密网格。以0°孔板模型为例,计算域最小网格尺寸为1 mm,最大网格尺寸为10 mm,网格总数约为97万,且满足网格无关性验证。

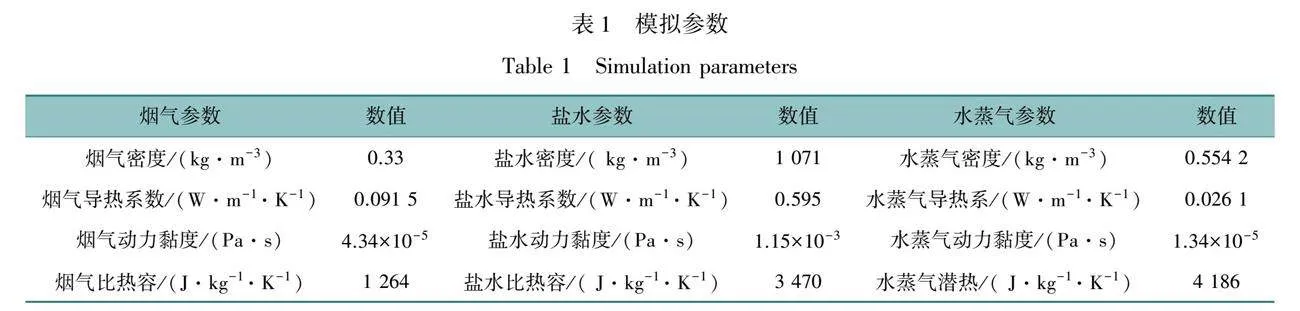

2.2 数值模拟设置

本文选用ANSYS FLUENT 2020R2进行求解计算,在多相流模型的选择中,选用在处理高温高压多相流动问题上具备较好能力的欧拉多相流Mixture模型[20]。因为浸没燃烧蒸发技术适用于易结垢液体的蒸发浓缩,在工业上常用于处理腐蚀性强、易结晶的高盐废水,因此本文选择盐水为模拟对象,设定液相为盐水,气相为烟气和水蒸气,其中盐水为连续相,烟气和水蒸气为分散相。考虑重力、大气压力、浸没管出口液体压力和气液界面表面张力,其中重力加速度大小为9.8 m/s2,沿Z轴负方向,大气压力为蒸发器出口环境压力101 325 Pa,浸没管出口液体压力为3 149 Pa,气液界面表面张力为0.072 8 N/m。盐水、烟气、水蒸气间传热传质过程通过UDF(user define function)命令控制。盐水、烟气、水蒸气物性参数如表1所示。在湍流模型的选择中,因为RNG k-ε湍流模型在瞬变流和流线弯曲的影响反应更迅速,模拟结果有更高的可信度和精度[13],因此本文采用RNG k-ε湍流模型,壁面函数选择标准壁面函数。

烟气入口采用速度入口边界条件,通入烟气流速4 m/s,温度为1 073 K,蒸发器出口采用压力出口边界条件,蒸发器壁面采用绝热无滑移边界条件,蒸发器内部初始水温设置372.9 K,因为采用非稳态模拟计算,而将常温水加热至373 K需要时间较长,因此为节省计算资源设定水温为373 K时发生相变蒸发。基于压力求解器采用非稳态计算,压力与速度耦合采用PISO(pressure-implicit splitting operator)算法,动量方程、湍流方程和能量方程采用二阶迎风格式,体积分数方程采用QUICK离散格式,时间步长0.001 s。

本文主要研究分布盘倾角对浸没燃烧蒸发过程的影响,分布盘倾角指分布盘平面与水平面的夹角,根据现有分布盘型蒸发器结构,分布盘倾角主要分为正角度、负角度和0度角。当分布盘倾角为正时,有利于烟气的扩散,当分布盘倾角为负时,有利于烟气热量的集中,因此设立分布盘倾角-30°、-15°、0°、15°、30°等5组工况,探究不同工况下蒸发器中烟气分布、液体蒸发量和入口压力波动的变化。

3 结果和讨论

3.1 分布盘倾角对烟气分布的影响

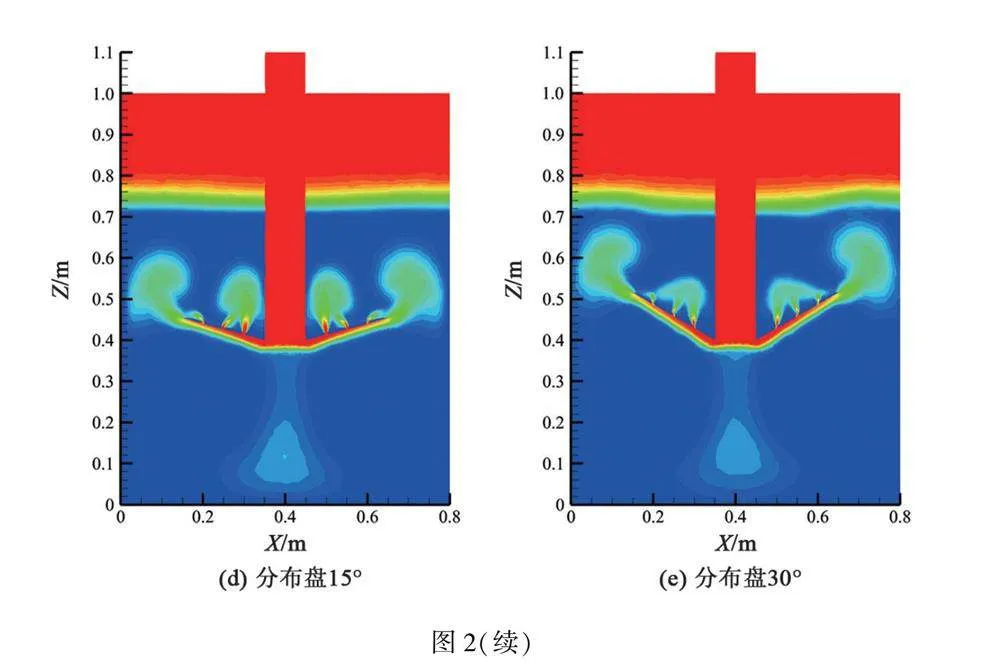

图2为气泡上升到液面时XOZ截面不同分布盘倾角下烟气体积分数云图,在欧拉方法中,相与相之间被视作相互贯穿的连续介质,以体积分数作为各相所占比例的标准,各相体积分数和为1。因此蓝色表示液态盐水,红色表示烟气,绿色表示混合相气泡,盐水、烟气、水蒸气在每个网格内的体积分数和为1。

如图2所示,因为在不同倾角下烟气在溶液中的滞留时间不同,因此各个云图所示时间也不同,其中图2(a)为1 s,图2(b)为1 s,图2(c)为2 s,图2(d)为2.6 s,图2(e)为1.8 s。当分布盘倾角为-15°和-30°时,烟气主要分布在浸没管周围,因为此时分布盘阻碍烟气的流动,从而烟气被聚集在分布盘底部,大量烟气从孔隙流出,仅少量烟气从分布盘周围流出。随着分布盘倾角增加,当分布盘倾角为0°和15°时,此时烟气在盐水中分布比较均匀,因为分布盘倾角的变化,减小了烟气流动的阻力,通过孔隙的烟气流量逐渐降低,大量烟气从分布盘周围扩散流出。但当分布盘倾角为30°时,此时分布盘对烟气的阻力更小并且改变了烟气流动的方向,使大量烟气从分布盘周围散开,此时烟气主要分布在蒸发器壁面附近。

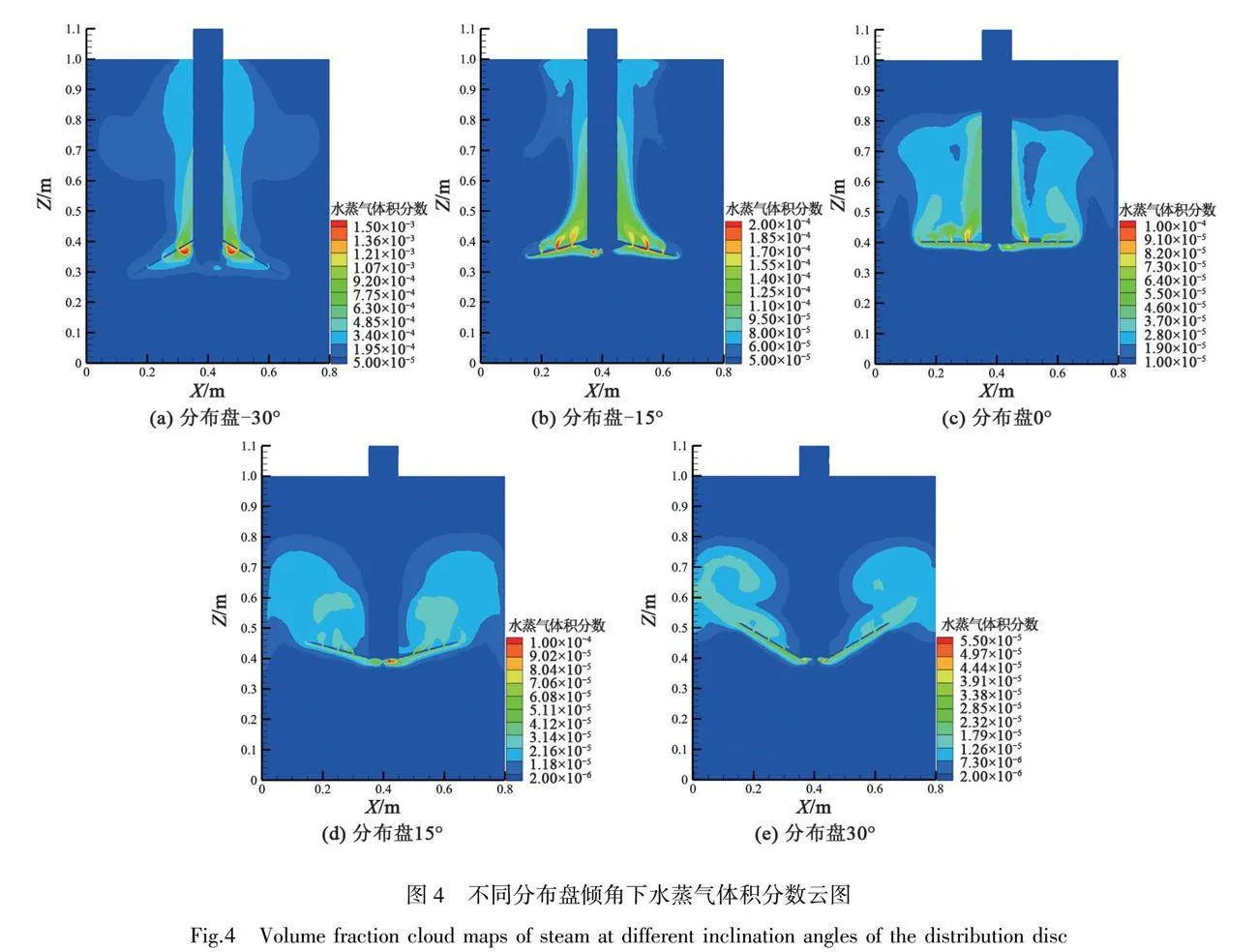

3.2 分布盘倾角对液体蒸发的影响

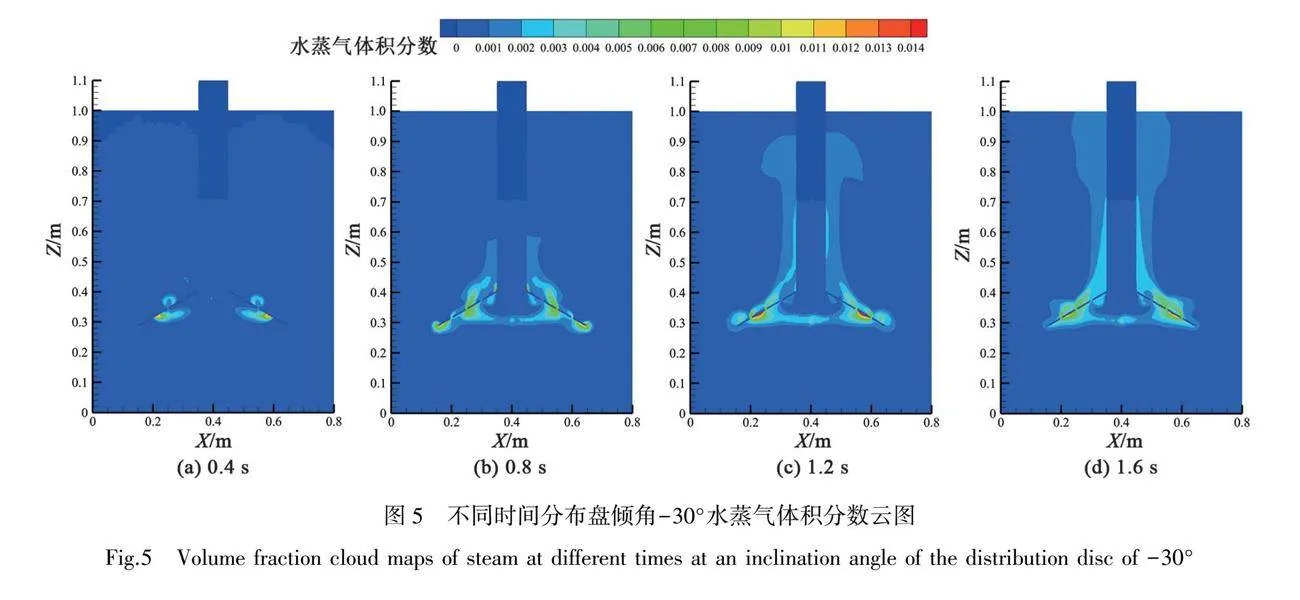

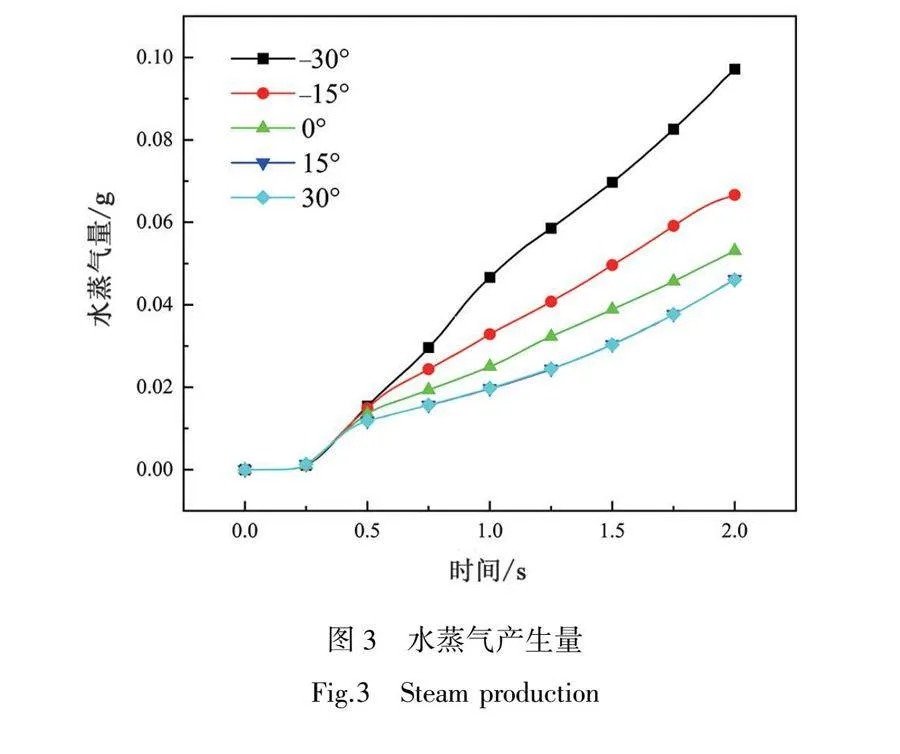

图3为蒸发器内部水蒸气产生量,在2 s内水蒸气主要位于蒸发器内部,因此对2 s内不同蒸发器产生的水蒸气量作比较,如图所示不同蒸发器内水蒸气质量分别为0.097、0.067、0.053、0.046和0.046 g。图4所示2 s时不同分布盘倾角下水蒸气体积分数分布云图,水蒸气分布与烟气分布相近,当分布盘倾角为-15°和-30°时,水蒸气主要分布在浸没管周围,当分布盘倾角为0°和15°时,此时水蒸气在盐水中分布比较均匀,当分布盘倾角为30°时,此时水蒸气主要分布在蒸发器壁面附近。并且从云图4中可得知,分布盘倾角越小时水蒸气体积分数越高。

图5所示在分布盘倾角为-30°情况下,0.4、0.8、1.2和1.6 s水蒸气体积分数云图,从图可知水蒸气主要位于分布盘下侧,说明水蒸气产生位置主要在分布盘底部。当分布盘倾角为-30°时,产生的水蒸气质量最高,造成这一结果原因是,当分布盘倾角呈-30°布置时,大量高温烟气聚集在管口处,此时烟气热量集中,从而蒸发量高。因此,当分布盘倾角越小时,气液间换热效果越强,水蒸气质量越高。当倾角增加到15°时,结合图3可知,产生的水蒸气质量为0.046 g,此后继续增加角度,产生的水蒸气质量不变,说明此时分布盘倾角对水蒸气质量影响减小。

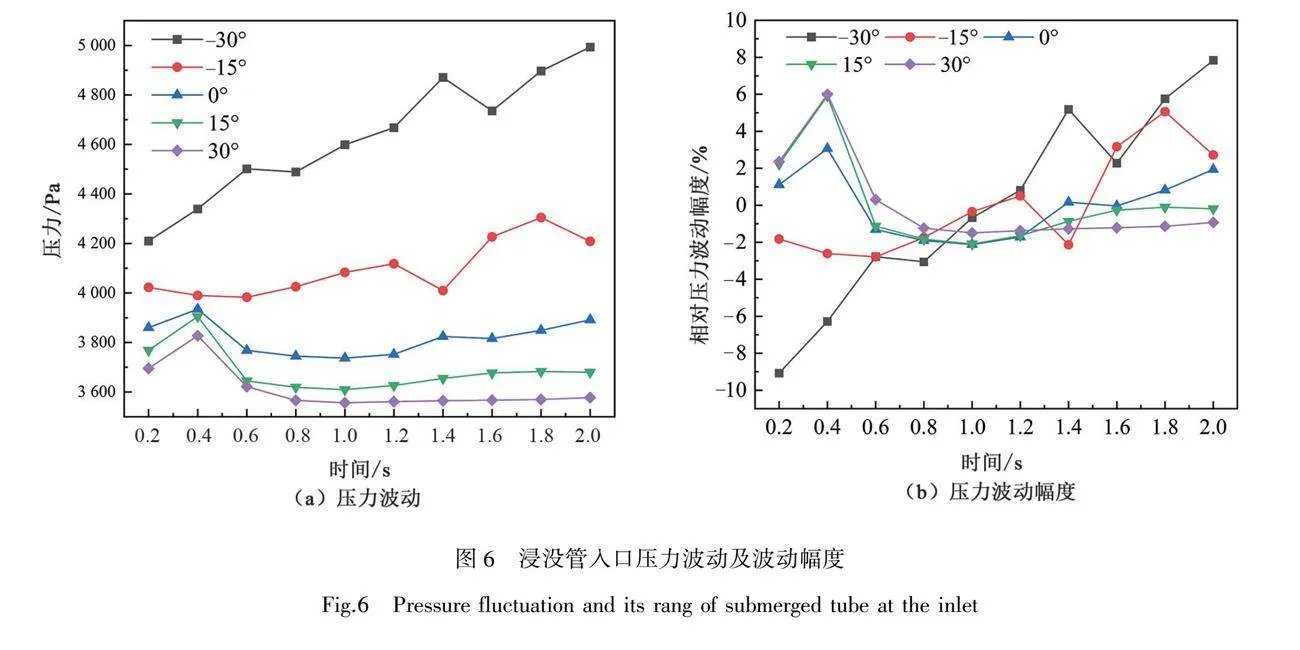

3.3 分布盘倾角对浸没管入口压力波动的影响

浸没燃烧蒸发器在实际运行工作中,浸没管入口上端连接燃烧器,因此浸没燃烧蒸发器工作压力为燃烧器背压,浸没管入口处压力波动视为燃烧器背压波动。在设计浸没燃烧蒸发器时,燃烧器内的背压波动关系到燃烧器内燃气与空气的混合状态以及火焰燃烧的稳定性,当背压波动较大会造成燃烧器点火困难、熄火等问题。因此通过分析分布盘倾角对燃烧器背压波动的影响,对不同分布盘倾角浸没燃烧蒸发器在实际运行中的可行性有重要意义。根据燃烧室压力波动幅度对燃烧稳定性的研究可知[21],压力的变化范围需控制在±15%以内方可使燃烧器稳定工作,采用相对压力波动幅度表示压力的波动情况,如式(15)所示:

ΔP=P-PP×100%,(15)

其中,ΔP为浸没管入口相对压力波动幅度,%;P为不同时间下入口的压力值,Pa;P为入口压力平均值,Pa。

图6(a)所示不同分布盘倾角下浸没管入口压力比较,该压力为表压力表示不同时刻下燃烧器背压,也表示为不同时刻下蒸发器工作压力。在2 s时,不同蒸发器内浸没管入口压力分别为4 993.1、4 208.4、3 891.5、3 679.7、3 577.3 Pa。 随着分布盘倾角的增加,浸没管入口压力下降,该原因是分布盘倾角越小时大量气体被滞留在浸没管出口端,从而入口压力升高。结合图6(b)可知,不同蒸发器浸没管入口最大压力波动幅度分别为-9.1%、5.1%、3.1%、5.9%、6.0%,当分布盘倾角越大,相对压力波动幅度越趋于0,分布盘倾角在-30°到30°范围内压力波动幅度均小于15%,可以满足燃烧器稳定工作,但分布盘倾角为-30°时相对压力波动幅度较大,在实际应用中可能会造成设备能耗、振动幅度等因素的增加。

4 结论

浸没燃烧蒸发技术是一种无固定传热面的蒸发技术,适用于易结垢液体的蒸发浓缩。本文基于欧拉法和Fluent软件开展了浸没燃烧蒸发器内部的数值模拟研究,研究了不同分布盘倾角下蒸发器中烟气分布、液体蒸发量和入口压力波动的变化,获得主要结论如下:

(1)分布盘倾角直接影响烟气的分布状态,当分布盘倾角为-15°和-30°时,此时烟气主要分布在浸没管附近,当分布盘倾角为0°和15°时,此时烟气分布均匀,当分布盘倾角为30°时,此时烟气主要分布在蒸发器壁面附近。

(2)当分布盘倾角为-30°时,此时烟气热量集中,大量烟气聚集在分布盘底部,产生的蒸气量为0.012 g,随着分布盘倾角的增加,烟气不断分散从而气液间换热效果减弱。

(3)浸没管入口处压力波动会随着分布盘倾角的变化而变化,增加分布盘倾角可以减小浸没管入口压力波动,从而提高燃烧器内背压稳定性。当分布盘倾角为-30°时,此时浸没管入口压力波动为-9.1%,虽然满足压力波动幅度范围,但可能造成设备能耗以及振动幅度的增加,因此在实际应用中需将设备运行的稳定性和蒸发效果综合考虑。

参考文献:

[1]丁惠华, 杨友麒. 浸没燃烧蒸发器[M]. 北京: 中国工业出版社, 1963.

[2]岳东北, 聂永丰, 许玉东. 废水浸没燃烧蒸发技术的发展及应用[J]. 中国给水排水, 2005(4): 28-30.DOI: 10.3321/j.issn: 1000-4602.2005.04.008.

[3]岳东北. 有机高盐废水浸没燃烧蒸发技术:短流程、全析出、零母液[C]// 沿黄河流域煤炭及深加工产业环境保护高峰论坛报告集. 太原:中国煤炭加工利用协会, 中国煤炭学会环境保护专业委员会, 2020: 38-47.

[4]吴丹, 付艳娥, 陈光强. 浸没燃烧蒸发(SCE)技术处理含氰含氨废水的研究[J]. 山东化工, 2012, 41(8): 9-10.DOI: 10.19319/j.cnki.issn.1008-021x.2012.08.004.

[5]岳东北, 许玉东, 何亮, 等. 浸没燃烧蒸发工艺处理浓缩渗滤液[J]. 中国给水排水, 2005(7): 71-73.DOI: 10.3321/j.issn: 1000-4602.2005.07.020.

[6]安瑾, 陆飞鹏. 浸没燃烧蒸发处理垃圾焚烧厂RO浓缩液[J].环境工程,2018,36(增刊):27-34.

[7]孙越, 白皓, 张聪慧, 等. 浸没燃烧蒸发技术处理渗沥液膜浓缩液烟气排放现状及异味源分析[J]. 给水排水, 2023, 59(4): 31-36.DOI: 10.13789/j.cnki.wwe1964.2022.05.19.0004.

[8]QI C, WANG W, WANG B, et al. Performance analysis of submerged combustion vaporizer[J]. Journal of Natural Gas Science and Engineering, 2016,31: 313-319.DOI: 10.1016/j.jngse.2016.03.003.

[9]许欣. 侧吹浸没燃烧技术在工业危废处置行业的应用[J]. 有色冶金节能, 2021, 37(4): 41-44.DOI: 10.19610/j.cnki.cn11-4011/tf.2021.04.010.

[10]顾其详. 工业废水浸没燃烧法处理[J]. 环境污染与防治, 1983,5(6): 20-23.

[11]吴晅, 魏楠, 刘鹏,等. 不同管口浸没方式下气泡运动特性实验研究[J]. 工程热物理学报, 2021, 42(1): 143-154.

[12]朱德凤. 浸没燃烧蒸发器结构与性能研究[D]. 大连:大连理工大学, 2013.

[13]束小鑫. 浸没燃烧蒸发器浸没管结构优化及特性研究[D]. 景德镇:景德镇陶瓷大学, 2022.

[14]项往. 浸没燃烧装置结构与稳定性优化的数值模拟[D]. 景德镇:景德镇陶瓷大学, 2020.

[15]VOLOV G I, KUKHAREV E D. Selection of solution circulation contour in submerged combustion apparatus[J].Chemical and Petroleum Engineering,1970, 6(10): 839-842.DOI: 10.1007/BF01145105.

[16]ARGHODE V K, GUPTA A K. Jet characteristics from a submerged combustion system[J]. Applied Energy, 2012, 89(1): 246-253. DOI: 10.1016/j.apenergy.2011.07.022.

[17]SHERWOOD T K, PIGFORD R L, WILKE C R. Mass Transfer[M]. New York:McGraw-Hill, 1975.

[18]聂永丰, 岳东北, 许玉东,等. 浸没燃烧蒸发过程单个气泡传热传质模型[J]. 清华大学学报(自然科学版), 2005(9): 1221-1224.DOI: 10.16511/j.cnki.qhdxxb.2005.09.017.

[19]张帅猛. 基于不同多相流模型的三产品旋流分级筛内部流场仿真研究[D]. 徐州:中国矿业大学, 2018.

[20]陈鑫, 鲁传敬, 李杰等. VOF和Mixture多相流模型在空泡流模拟中的应用[C]∥第九届全国水动力学学术会议暨第二十二届全国水动力学研讨会论文集.上海:海洋出版社,2009:324-331.

[21]杜可心, 史永征, 康凤立,等. 浸没燃烧式LNG气化器火焰稳定性实验研究与数值模拟分析[J]. 中国科技论文, 2017, 12(5): 564-569.DOI: 10.3969/j.issn.2095-2783.2017.05.016.