预应力CFRP板加固在役梁桥性能评估

2024-01-01朱振祥李鹏程庞学冬李广奇宋晓东

摘要:为评估预应力碳纤维增强复合材料(carbon fiber reinforced polymer/plastic, CFRP)板对在役预应力混凝土连续空心板桥的加固效果,采用数值模拟和荷载试验结合的方式,研究预应力CFRP板的加固机理和加固效果。结果表明:预应力CFRP板加固在役预应力混凝土连续空心板桥能改善梁体开裂后的下挠状态,抑制裂缝扩展,提高结构耐久性,但对开裂结构本身的刚度提高效果非常有限;该加固方式不适用于开裂梁体在正常使用状态下的刚度提升需求。

关键词:预应力CFRP板;桥梁加固;数值模拟;荷载试验

中图分类号:U445.7+2文献标志码:A文章编号:1672-0032(2024)03-0084-07

引用格式:朱振祥,李鹏程,庞学冬,等.预应力CFRP板加固在役梁桥性能评估[J].山东交通学院学报,2024,32(3):84-90.

ZHU Zhenxiang, LI Pengcheng, PANG Xuedong, et al. Performance evaluation of in-service beam bridge strengthened by prestressed CFRP plates[J].Journal of Shandong Jiaotong University,2024,32(3):84-90.

0 引言

随着现代经济的快速发展,汽车保有量和交通量日益增大,给交通基础设施建设提出了更高要求。为减少工程造价,通常对高速公路进行改扩建工程或对旧桥进行改扩建再利用[1]。因设计年代较早,或结构设计不合理、施工存在缺陷、疲劳荷载作用和超限车辆作用等因素,在役诸多钢筋混凝土桥梁结构出现较多病害,不能满足当下交通荷载要求,制约了旧桥再利用[2-3]。通常评估此类桥梁加固后的抗弯、抗剪承载力及刚度性能后再决定是否进一步利用[4-6]。

钢筋混凝土桥梁的加固材料及方式较多,碳纤维增强复合材料(carbon fiber reinforced polymer/plastic,CFRP)因力学强度高、质量轻、耐腐蚀等特点,逐渐成为桥梁结构加固研究的热点,特别是预应力CFRP板应用广泛,在设计阶段将碳纤维材料代替钢筋作为箍筋,增大构件的抗剪能力[7-8]。洪华等[9]对运行近30 a的20 m空心板实施破坏试验后进行预应力CFRP板加固试验,结果显示梁体刚度约恢复到原有刚度的75%;李碧卿等[10]认为单纯的碳纤维板加固易造成黏结面滑移而失效,不能充分利用抗拉强度;王渠等[11]对非预应力和预应力CFRP板加固的构件进行室内力学试验,结果显示加固构件在受弯过程中刚度无明显变化;强旭红等[12]对预应力CFRP板加固钢梁-混凝土组合梁进行四点弯曲试验,试验结果表明预应力CFRP板加固可显著增大桥梁结构的极限承载力;肖喜平[13]认为预应力CFRP板会大幅度提高构件的极限荷载,显著提高结构刚度;洪雷等[14]对预应力CFRP加固下的高强混凝土梁进行承载能力试验研究,结果表明预应力CFRP板能显著提升结构开裂荷载和极限荷载;金浏等[15]认为在大尺寸梁桥实体结构上进行试验耗时耗力且成本高昂,此类加固性能评估研究较少;王作虎等[16]认为受限于尺寸效应,构建模型的加载水平和破坏模式与实际桥梁存在差异,能否将模型梁桥研究成果应用于真实大型结构还需进一步验证。预应力CFRP板加固桥梁的主要目的是提高原结构的极限抗弯承载力,加固机理和提高梁桥加固后的结构刚度也是桥梁加固需研究的重要问题,目前缺乏实桥加固效果作为参考,在一定程度上影响了加固设计和高速公路改扩建工程的决策和建设。

本文依托服役超过20 a的某高速公路桥梁,以预应力CFRP板加固的连续梁桥为例,通过实桥荷载试验,结合有限元理论计算分析结构挠度和裂缝变化,探讨预应力CFRP板的加固机理和结构刚度变化,明确大型实桥上的加固效果,为预应力CFRP板的加固设计及高速公路改扩建中桥梁结构的决策提供参考。

1 工程背景

某高速公路桥梁迄今已运行超过20 a。上部结构型式为4×25 m的预应力混凝土连续空心板梁,单幅桥净宽15.75 m,桥面布置为单向三车道,设计汽车荷载为汽车-超20级,挂车-120;下部结构型式为多柱框架式桥台、双柱实心薄壁式桥墩,墩梁固结。梁体、桥墩分别采用40#、30#混凝土。经过现场调研,发现该桥中跨跨中位置2 m范围内存在2条贯通底板和腹板的U型裂缝(以下简称裂缝a、b),经检验判断为因结构承载力不足引起的结构性开裂。

采用预应力CFRP板和体外预应力束2种方式对该梁桥结构进行组合加固,如图1所示。

在分离式主梁底部横向对称布置9片CFRP板,间距如图2所示,每片CFRP板设计宽度为100 mm,厚2 mm,采用锚固一端后进行单端张拉,张拉控制应力为960 MPa,并采用专用锚固胶粘结于梁底,如图3所示。本文仅分析预应力CFRP板的加固机理和加固效果。

2 现场荷载试验

对桥梁加固前、后分别进行荷载试验,确定实际加固效果。加固前,此桥交通量大,无法封闭交通,故未在加固前进行荷载试验。近期进行高速公路改扩建,需封闭该桥交通。现场荷载试验方案步骤为:1)放张梁体腹板的体外预应力束,保留预应力CFRP板,进行现场荷载试验,试验结果作为预应力CFRP板加固后的效果评价依据;2)从跨中和四分点部位将预应力CFRP板切断并全部拆除,1#~6#位移计同步测量拆除预应力CFRP板后梁体的挠度作为反拱值,再次进行现场荷载试验,试验结果作为预应力CFRP板加固前的效果评价依据;3)对比分析2次试验结果。

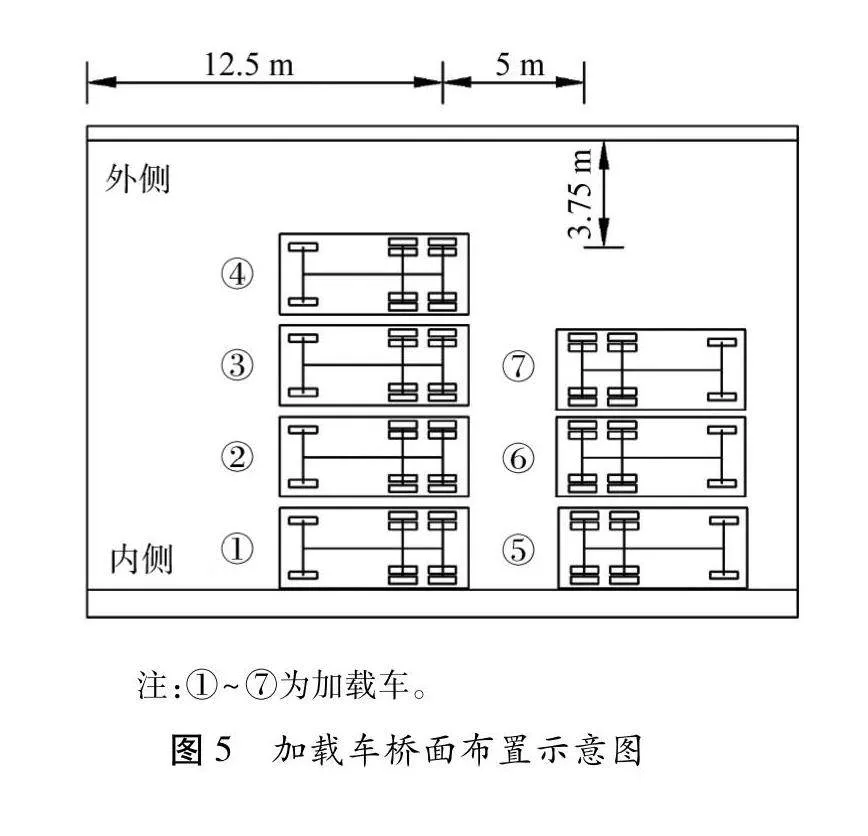

依据公路-I级荷载要求[17]进行荷载试验,确定试验加载车的质量及加载位置。以梁底板挠度作为对比参数,评估预应力CFRP板的加固效果。现场试验选取中跨跨中断面作为控制截面,采用总质量为35 t的三轴自卸车作为加载车,加载车参数示意图如图4所示,加载车桥面布置如图5所示。

3 数值模拟

采用有限元分析软件ANSYS进行数值模拟计算,分别模拟中跨预应力CFRP板加固前、后2种状态,分析结构挠度和裂缝变化,分析加固机理并评估预应力CFRP板的加固效果。

3.1 有限元参数

梁体混凝土、桥墩混凝土采用实体单元Solid95,预应力CFRP板多采用壳单元Shell181模拟[18-20],梁体混凝土、桥墩混凝土、CFRP板的弹性模量分别为33、30、160 GPa,泊松比均为0.2。CFRP板的线膨胀系数为-1.90×10-6 /℃。荷载试验过程中梁体与预应力CFRP板间黏结良好无滑移,将梁体混凝土和预应力CFRP板做共用节点处理[21],不考虑普通钢筋和预应力钢筋。实体模型网格划分(六面体网格)如图6所示,红色是加载示意,黄色是边界条件。

3.2 裂缝区域模拟

采用折减混凝土弹性模量的方式模拟混凝土损伤区域[22],但以往研究未提及弹性模量折减计算依据。梁体开裂后绝大部分裂缝处的拉力由钢筋承担,如图7所示。

对弹性模量的折减幅度进行公式推导,有限元模型中折减弹性模量后的混凝土称为等效混凝土单元。根据应力-应变关系可知裂缝处钢筋应变

εs=Δls/Ls=F/(AsEs) ,

式中:Δls为在荷载作用下钢筋的伸长量,Es为钢筋的弹性模量。

裂缝处等效混凝土单元应变

εc=Δlc/Lc=F/(AcEc) ,

式中:Δlc为荷载作用下等效混凝土单元增大的宽度,Lc为等效混凝土单元纵桥向网格宽度,Ac为裂缝截面等效混凝土横截面积,Ec为等效混凝土单元的弹性模量。

Δls与Δlc相等,得FLs/(AsEs)=FLc/(AcEc),即

Εc=LcAsEs/(LsΔHiB),(1)

式中B为裂缝宽度。

加载前通过裂缝测宽仪测得裂缝初始宽度约为0.1 mm,满载时测得最终裂缝宽度,即钢筋伸长量约为0.1 mm,假设钢筋与混凝土无滑移,按此计算钢筋应力约为210 GPa,远超标准钢筋抗拉强度,故假设不成立,因此推断在裂缝两侧部分长度内,钢筋与混凝土黏结失效,故不能将裂缝初始宽度作为钢筋标距计算,而应将黏结失效段作为钢筋标距,钢筋标准抗拉强度fsk=235 MPagt;(ΔlsEs)/Ls。

求得Lsgt;89.4 mm,即裂缝两侧钢筋与混凝土黏结失效段长度大于89.4 mm,等效混凝土单元网格在纵桥向宽度可取10 cm。以从梁底板向上16 cm的区间为例,梁底板设计宽度为4.66 m,该区间高度内包含5组19-ΦS15.24 mm的钢束,16根直径为12 mm的纵筋和30根直径为8 mm的纵筋,代入式(1)求得Ec=1.68 GPa,其他裂缝区间计算同理。

3.3 CFRP板预应力

采用温度法模拟CFRP板单元预应力[23],公式为:

αlΔt=ε=σ/E,

式中:αl为CFRP板的线膨胀系数,Δt为模拟温度差,ε为CFRP板的应变,σ为CFRP板张拉控制应力,E为CFRP板弹性模量。

因无法测得预应力CFRP板的有效预应力,取文献[24]预应力损失的10%,即有效预应力为864 MPa。采用共节点处理桥墩节点与地面,梁端节点均只释放纵桥向位移。加载前轮与地面接触面积为0.3 m×0.2 m,后轮为0.6 m×0.2 m[25],根据轮重对该面积内的节点施加竖向集中荷载。

4 对比分析

4.1 预应力CFRP板加固前、后实测挠度与设计挠度对比

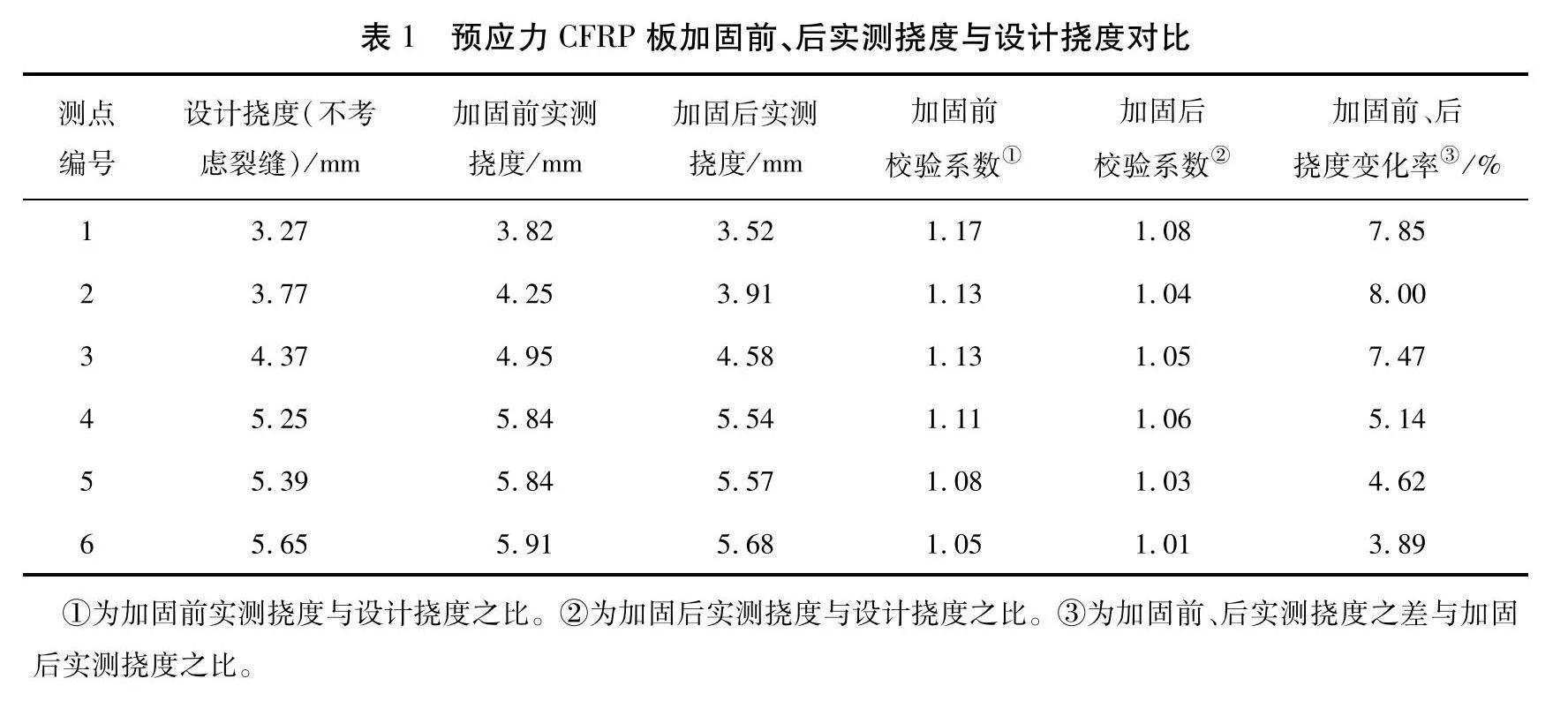

考虑主梁未开裂前的设计状态,计算设计公路-I级[17]荷载作用下的理论挠度,与预应力CFRP板加固前、后的实测挠度进行对比,评价加固效果,结果如表1所示。

由表1可知:加固后结构的挠度变化量较小,平均减小6.14%;加固前、后各测点的挠度校验系数均大于1.00,结构刚度均不满足现行设计要求,表明预应力CFRP板加固对结构的刚度提升效果非常有限,这主要是因为梁体开裂后底板和部分腹板截面混凝土退出抗拉工作,梁体由全截面受力状态转变为开裂截面受力状态,预应力CFRP板截面积远远小于实桥横截面,不能弥补因截面开裂导致的刚度损失,预应力CFRP板加固所提供的预压应力也不能完全抵消设计活载引起的底缘拉应力,梁体仍处于开裂截面受力状态,故该加固方式并不适用于开裂梁体在正常使用状态下的刚度需求。

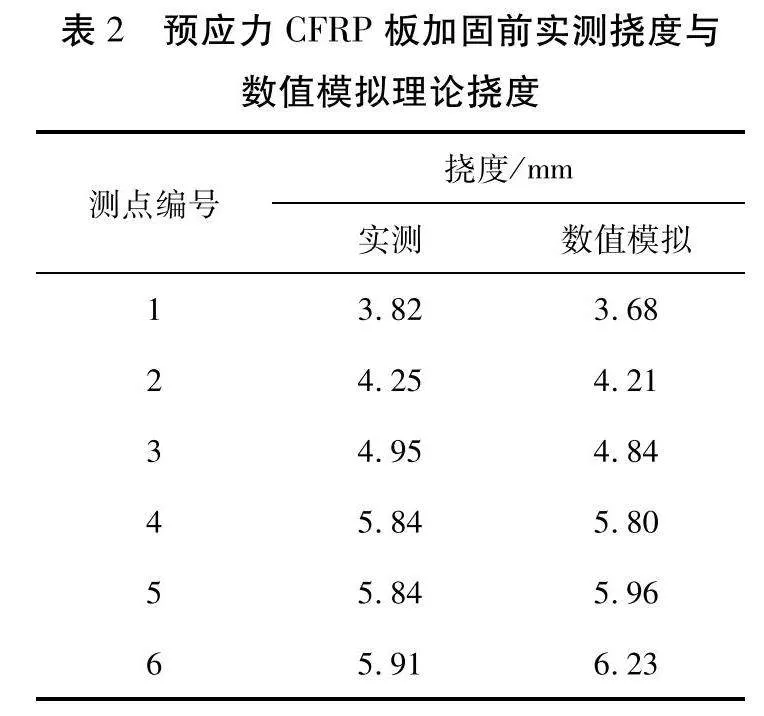

4.2 数值模拟有效性验证

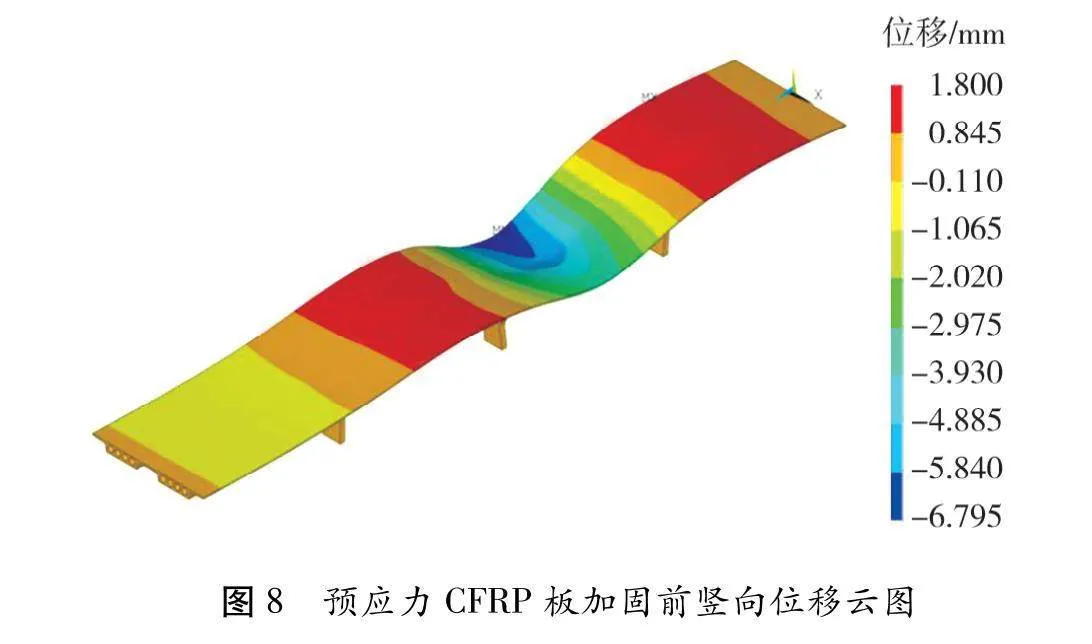

对比预应力CFRP板加固前1~6测点的实测挠度与有限元理论挠度(考虑裂缝),如表2所示,二者数据基本吻合,证明前述数值分析的结果准确可靠,可以此为基础进一步分析加固前、后的挠度变化和裂缝开合情况。预应力CFRP板加固前结构的竖向位移云图如图8所示。

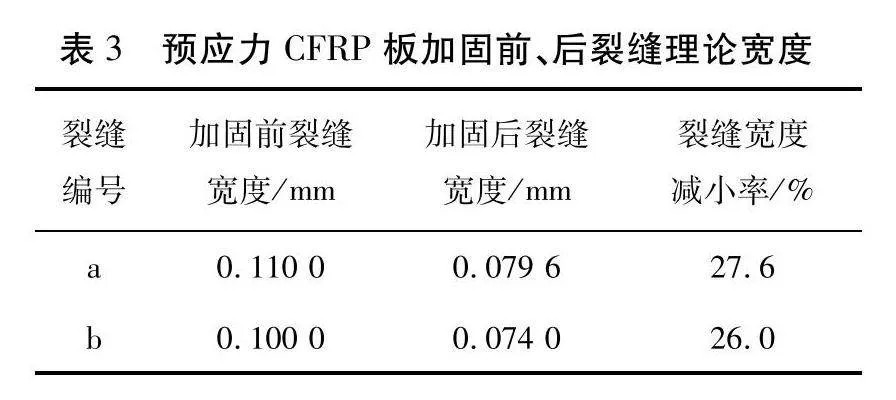

4.3 加固对裂缝扩展的影响分析

预应力CFRP板加固前、后,裂缝a、b在荷载作用下的理论宽度(不考虑裂缝初始宽度)如表3所示。由表3可知:在设计最不利荷载作用下,预应力CFRP板加固后,有限元计算显示裂缝依然会有开合,且与现场观测到的现象吻合,但裂缝开合情况比加固前有明显改善,表明理论上预应力CFRP板能有效抑制裂缝在荷载作用下的扩展,提高结构耐久性。

4.4 加固对结构下挠的影响分析

拆除预应力CFRP板前、后梁体实测挠度与理论计算挠度如表4所示,其中加固状态下的实测挠度扣除了拆除预应力CFRP板时测得的反拱。

由表4可知:(考虑反拱)加固后各测点实测挠度比不加固实测挠度减小19.29%~29.18%,平均减小23.37%;理论挠度相对减小20.87%~36.34%,平均减小28.20%。实测挠度与理论挠度较吻合,预应力损失取张拉控制应力的10%合理。预应力CFRP板加固可通过预应力产生的反拱抵消部分结构在活载作用下的挠度,即减小桥梁在日常运营荷载下的绝对下挠度,改善开裂后的下挠状态,抑制裂缝扩展,提升结构耐久性。

5 结论

1)通过荷载试验与理论计算相结合的方式,探究预应力CFRP板的加固机理和加固效果。预应力CFRP板加固可通过预应力产生的反拱抵消部分结构在活载作用下的挠度,减小桥梁在日常运营荷载下的绝对下挠,改善梁体开裂后的下挠状态,抑制裂缝扩展,提升结构耐久性。

2)预应力CFRP板加固前、后,开裂梁体在同等活载作用下的挠度变化不大,且下挠度超过设计挠度,预应力CFRP板加固对结构本身刚度的提升效果不明显。

参考文献:

[1] 折欣,张兵,刘光涛,等. 高速公路改扩建安全交通组织研究[J].公路交通科技,2018,35(11):116-121.

[2] 王保群,邢德进,陈成勇,等. 高速公路改扩建既有桥梁承载力评定[J].公路,2021,66(8):216-220.

[3] 陈卫霞,石红磊.高速公路改扩建中既有空心板桥检测评估方法研究[J].中外公路,2022,42(2):164-168.

[4] 尹贻新. 上跨铁路站场钢桁架输煤栈桥加固设计[J].山东交通学院学报,2021,29(3):64-70.

[5] 管泽斌,李晋,吴鹏,等. 钢丝绳聚氨酯水泥复合材料加固损伤空心板梁试验研究[J].山东交通学院学报,2022,30(1): 52-58.

[6] 傅晨曦,胡可,叶见曙. 有粘结预应力筋加固连续箱梁技术研究[J].山东交通学院学报,2009,17(4):47-52.

[7] 黄侨,万世成,关健,等. 装配式预应力CFRP板锚具有限元分析与施工技术[J].中外公路,2019,39(2):98-102.

[8] BIELAK J, SCHMIDT M, HEGGER J, et al. Structural behavior of large-scale I-Beams with combined textile and CFRP reinforcement[J].Applied Sciences, 2020, 10(13): 4625.

[9] 洪华,胡皓,卓静,等. 受损空心板梁预应力碳纤维板加固后成效研究[J].工程抗震与加固改造,2022,44(6):142-147.

[10] 李碧卿,姜涛,徐文平,等.碳纤维板-角钢-体外预应力索联合加固梁试验[J].结构工程师, 2023, 39(1):132-140.

[11] 王渠, 吴庆雄, 黄宛昆,等. 预应力碳纤维板加固空心板桥试验研究[J].南昌大学学报(工科版), 2019, 41(3): 247-252.

[12] 强旭红,陈龙龙,姜旭. 张弦式预应力CFRP板加固钢-混凝土组合梁的抗弯试验[J].复合材料学报,2022,39(11): 5135-5147.

[13] 肖喜平. 预应力碳纤维板加固RC梁二次受力抗弯性能研究[D].长沙:湖南大学,2016.

[14] 洪雷,太永伟. 预应力CFRP加固高强混凝土梁试验[J].建筑科学与工程学报,2018,35(6):66-72.

[15] 金浏,张江兴,李冬,等. CFRP布加固方案对RC梁剪切性能及尺寸效应影响分析[J].工程力学,2022,39(12):31-40.

[16] 王作虎,申书洋,崔宇强,等. CFRP加固混凝土柱轴压性能尺寸效应试验分析[J].哈尔滨工业大学学报,2020,52(8): 112-120.

[17] 中华人民共和国交通运输部,中交公路规划设计院有限公司. 公路桥涵设计通用规范: JTG D60—2015[S].北京: 人民交通出版社, 2015.

[18] 陈果. 预应力碳纤维板在桥梁加固中的应用研究[D].南京:东南大学, 2015.

[19] 于涛. 预应力碳纤维板抗弯加固钢筋混凝土梁桥试验研究[D].哈尔滨:东北林业大学,2022.

[20] 张健. 预应力碳纤维板加固钢筋混凝土简支梁的有限元分析[D].桂林:桂林理工大学,2008.

[21] 邓朗妮. 预应力碳纤维板加固受弯构件试验研究及理论分析[D].南宁:广西大学, 2010.

[22] 李鹏程,周广利,渠广镇,等.装配式空心板桥铰缝破坏原因分析[J].公路与汽运,2018(6):138-141.

[23] 邓朗妮, 余兆航, 廖羚,等. 基于弹簧-刚域的预应力CFRP板加固钢梁的ANSYS分析[J].广西大学学报(自然科学版), 2014, 39(1):38-42.

[24] 黄侨,万世成,侯旭. 桥梁预应力碳纤维板加固中的参数取值及损失计算方法研究[J].公路交通科技,2016,33(9): 52-57.

[25] 张喜刚. 公路桥梁汽车荷载标准研究[M].北京: 人民交通出版社, 2014.

Performance evaluation of in-service beam bridge strengthened by

prestressed CFRP plates

ZHU Zhenxiang1, LI Pengcheng2, PANG Xuedong1,

LI Guangqi2, SONG Xiaodong3

1.Shandong Hi-Speed Co., Ltd., Jinan 250014, China; 2.Shandong Transportation Institute, Jinan 250100, China;

3.School of Transportation, Southeast University, Nanjing 211189, China

Abstract:To evaluate the strengthening effect of prestressed carbon fiber reinforced polymer (CFRP) plates on an in-service prestressed concrete continuous hollow slab bridge, the mechanism and effectiveness of prestressed CFRP plate strengthening an in-service prestressed concrete continuous hollow slab bridge are studied using a combination of numerical simulation and load testing. The results indicate that prestressed CFRP plate strengthening can improve the deflection state of the beam after cracking, suppress crack propagation, enhance structural durability, but the effect on increasing the stiffness of the cracked structure itself is very limited, and this strengthening method is not suitable for the stiffness enhancement requirements of cracked beams in normal service conditions. The theoretical research and results can provide a basis for the reinforcement design of similar structures and decision-making for the expansion and reconstruction of highways.

Keywords:prestressed CFRP plate; bridge reinforcement; numerical simulation; load testing

(责任编辑:王惠)