关于厌氧氨氧化的酿酒废水处理工艺探析

2023-12-30李红

李 红

(宜宾五粮液股份有限公司,四川 宜宾 644000)

引 言

厌氧氨氧化工艺优势突出:首先是节约62.5%的耗氧量[1],其次是无需提供碳源,第三是污泥生产量少,减少近90%。因此,近年来,引起了废水处理技术人员的兴趣,许多研究人员致力于其应用研究。赵楠婕对厌氧氨氧化处理猪场废水沼液进行了研究[1]。刘景良等采用CANON工艺实现了老龄化垃圾渗滤液的深度脱氮[2]。卢欣欣等利用MBBR一体式耦合短程硝化-厌氧氨氧化工艺处理污泥水总氮去除率达79.7%[3]。李田等利用ABR-短程硝化-厌氧氨氧化一体化装置处理生活污水,出水总氮去除率可达86%~92%[4]。内蒙古通辽的梅花生物成功应用厌氧氨氧化工艺对氨氮进行治理[5]。但对于厌氧氨氧化工艺应用于酿酒废水处理的研究还鲜有报道。

本文对关于厌氧氨氧化的酿酒废水处理工艺及调试运行进行了探析。

1 材料与方法

1.1 材料

1.1.1 酿酒废水处理厂水质特征

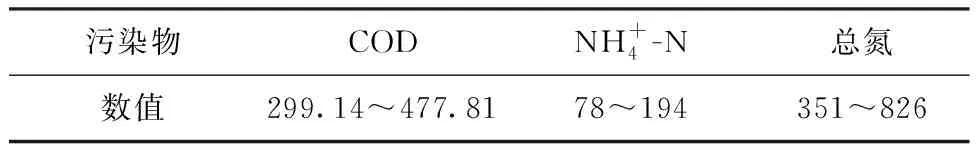

取自某酿酒废水厌氧处理的排水,水质特征见表1。

表1 酿酒废水的水质Tab.1 Water quality of brewery wastewater (mg/L)

1.1.2 接种污泥

采用酿酒废水处理厂UASB反应器生物污泥作为厌氧生物处理接种污泥,厌氧氨氧化菌种采用SBR工艺硝化反硝化污泥。

1.2 方法

1.2.1 厌氧氨氧化的原理

1.2.2 厌氧氨氧化工艺条件

1.2.2.1 温度

AAOB生长的最适温度范围为30~37 ℃。温度低于30 ℃或高于37 ℃,AAOB的生长都会受到抑制。研究表明,在水温为37 ℃时所获得的容积基质氮去除速率为11.5 kg/(m3·d)[7];在水温为20~22 ℃时为8.1 kg/(m3·d)[7];当水温降低至6 ℃时降低为0.36 kg/(m3·d)[7]。

1.2.2.2 pH

pH对厌氧氨氧化的影响表现在两个方面:一方面,pH值对AAOB的生长有影响,文献报道的AAOB最适生长pH范围为6.7~8.3[8];另一方面,pH值是AAOB基质有效性的关键因素。AAOB的两种基质氨和亚硝酸盐,pH值对其在水相中的浓度有着重要的影响。研究表明,20 ℃时,pH低于6 游离亚硝酸根(FNA)的浓度迅速上升,产生游离亚硝酸毒性;pH高于8 FNA浓度迅速降低,导致FNA缺乏,AAOB容易因FNA不足而处于“饥饿”状态[8]。

1.2.2.3 基质

1.2.2.4 水力停留时间

厌氧氨氧化的操作中,水力停留时间十分重要。研究表明,将水力停留时间由10.1h减少至3.1h,厌氧氨氧化反应的氨氮去除率从89%减少至61%,亚硝酸盐去除率从98%减少至77%;继续将水力停留时间减少至2.0h,容积氮负荷提高至7.3 kg/(m3·d)[5]。

1.2.3 试验装置

1.2.3.1 工艺设计

酿酒废水可生化性好,采用生物处理工艺比化学法成本低,但由于进水COD较高,出水指标要求高。为了降低处理成本,在工艺设计上需设置厌氧处理单元,而且因初始COD浓度很高,一级厌氧处理无法满足处理要求,故而至少需两级生物处理,通常是一级厌氧与一级好氧生化处理相结合形成二级生化处理工艺。为了使废水处理成本进一步减少,本研究采用两级厌氧处理工艺。

对于废水脱氮而言,采用生物远远比其他物理、化学方法技术成熟,并且经济,因此脱氮主要依托于生物处理。通常是采用硝化和反硝化脱氮。如前所述,硝化反硝化脱氮虽较物理法和化学法成本低,但仍然存在能耗高、资源消耗高、二次污染较大(污泥产生量大)的缺点,因此,本研究不予以采用。而新兴的厌氧氨氧化工艺,正好克服了传统硝化反硝化的缺点,在酿酒废水处理中具有很大的潜力,因此本研究采用厌氧氨氧化作为脱氮功能单元。由于酿酒废水中氮含量高,受限于微生物生长动力学,一级厌氧氨氧化处理氮元素去除率很难达到环境要求,因此,本研究采用两级厌氧氨氧化工艺。经一级厌氧氨氧化脱氮处理后的废水,进入二级厌氧氨氧化工序再次进行厌氧氨氧化处理,使其达到环境要求。

传统上,由于脱氮需要进行硝化处理,而硝化过程是需氧过程,因此,将硝化过程与好氧生物过程相结合,好氧生物处理还是有其优点的。因而,在实践中,通常将厌氧生物处理与好氧生物处理相结合,形成兼去除有机污染物和脱氮功能的组合生化工艺。考虑到厌氧氨氧化脱氮,如果在有机污染物去除上仍采用厌氧处理与好氧处理相结合的工艺组合,厌氧处理的低成本优势就得不到发挥。所以,本研究探索采用两级厌氧生物处理工艺替代传统厌氧好氧结合脱除有机污染物的可能性。

厌氧氨氧化和厌氧生物处理的共同点都不需要氧气,本研究将二者集成在一起,形成兼具厌氧生物处理功能和厌氧氨氧化功能的多功能处理单元,既减少了工艺单元,又缩短工艺流程,减少投资。但是在一级厌氧生物反应器中,由于源水有机污染物浓度很高,远超过厌氧氨氧化的抑制浓度,在一级厌氧生物处理中是无法进行厌氧氨氧化反应的。只能在二级厌氧生物处理单元进行厌氧氨氧化反应。

1.2.3.2 基于厌氧氨氧化的酿酒废水处理工艺路线

综上分析,本研究针对酿酒废水的水质特点,确定了以下酿酒废水生化处理流程(图1)。

图1 酿酒废水处理流程Fig.1 Brewery wastewater treatment process

酿酒废水经过滤、沉淀、均质调节等预处理单元后,进行一级厌氧处理,对 COD 进行有针对性的强化去除。一级厌氧处理后的出水分两路,一部分直接进入二级厌氧氨氧化单元。一部分进入一体化厌氧处理单元,一体化厌氧处理单元既具有COD去除功能,也具有厌氧氨氧化脱氮功能。经一级厌氧处理后的废水,其COD去除率一般可以达到90%以上,剩余的有机物在一体化厌氧反应单元再一次得到去除,有机污染去除率达到99.5%以上。一体化厌氧反应单元的另一功能一级厌氧氨氧化脱氮,采用从后置的亚硝化单元回流出水的方式引入亚硝酸根。废水在一体化厌氧处理单元进行一级厌氧氨氧化,其中的亚硝酸根和部分氨根离子,进行厌氧氨氧化反应,转化为氮气和少量硝酸根。副产的少量硝酸根经反硝化生成氮气。一体化厌氧处理单元未去除的氨根,进入亚硝化反应单元。在亚硝化反应单元,进行生命代谢过程,生成亚硝酸根。经亚硝化的废水,一部分回流到前置的一体化厌氧处理单元,为一体化厌氧处理单元的厌氧氨氧化反应提供亚硝酸根离子;另一部分进入二级厌氧氨氧化单元,与来自一级厌氧处理单元和亚硝化单元的废水充分混合,其中的氨根离子和亚硝酸根离子在厌氧氨氧化菌的作用下,生成氮气。

1.2.3.3 生物反应器选择

厌氧生物处理的反应器类型比较多,诸如厌氧接触氧化、UASB、EGSB、IC、厌氧生物滤池、厌氧生物转盘、平流式厌氧污泥床等。在众多的厌氧生物处理工艺中,以UASB应用最为广泛,在各种类型有机废水处理中大部分厌氧反应器均为UASB反应器。本研究采用UASB工艺作为厌氧处理工艺,为了便于设计和制作,厌氧氨氧化工艺也选用UASB工艺作为反应单元。

1.2.3.4 厌氧氨氧化试验装置

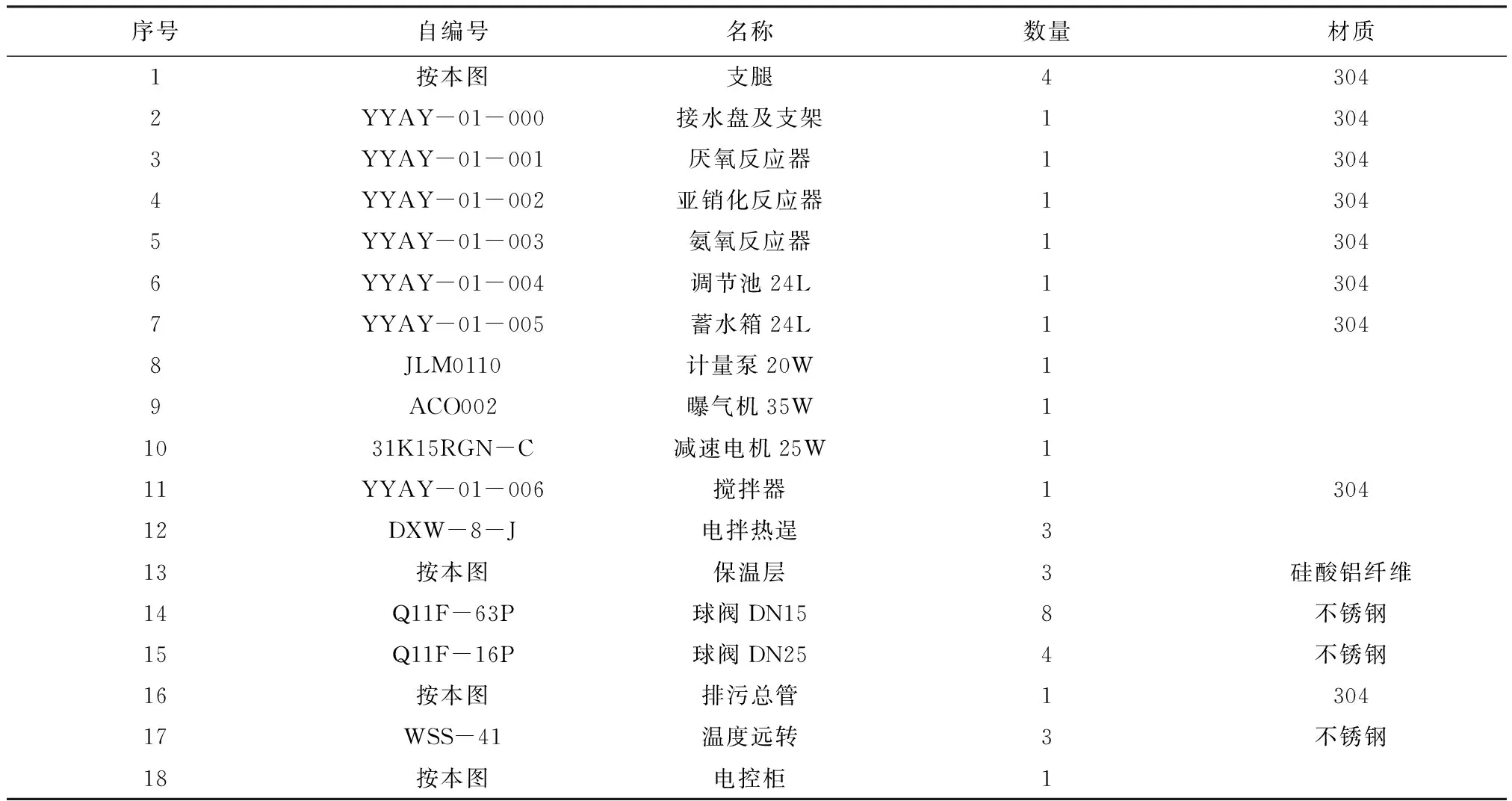

综上分析,本研究对酿酒废水的水质特点,确定了厌氧氨氧化酿酒废水装置示意图(图2),对应装置中18个部件的组成,在表单(表2)里作了详细描述。

图2 厌氧氨氧化处理酿酒污水装置示意图Fig.2 Schematic diagram of anaerobic ammonia oxidation treatment for wastewater

表2 厌氧氨氧化处理酿酒污水装置示意指示说明Tab.2 Schematic instructions of anaerobic ammonia oxidation treatment of brewing wastewater equipment

为了简化装置,本研究省去酿水废水的预处理、一级厌氧反应器,直接采用酿酒废水处理厂厌氧应器出水作为试验装置进水开展研究。试验装置按日处理废水12L设计制作,储水箱按2日储存量,有效容积24L。系统运行需保持相应温度,储水箱内设加热装置(可电加热或者蒸汽加热或者热水加热)。

2 结果与讨论

2.1 试验结果

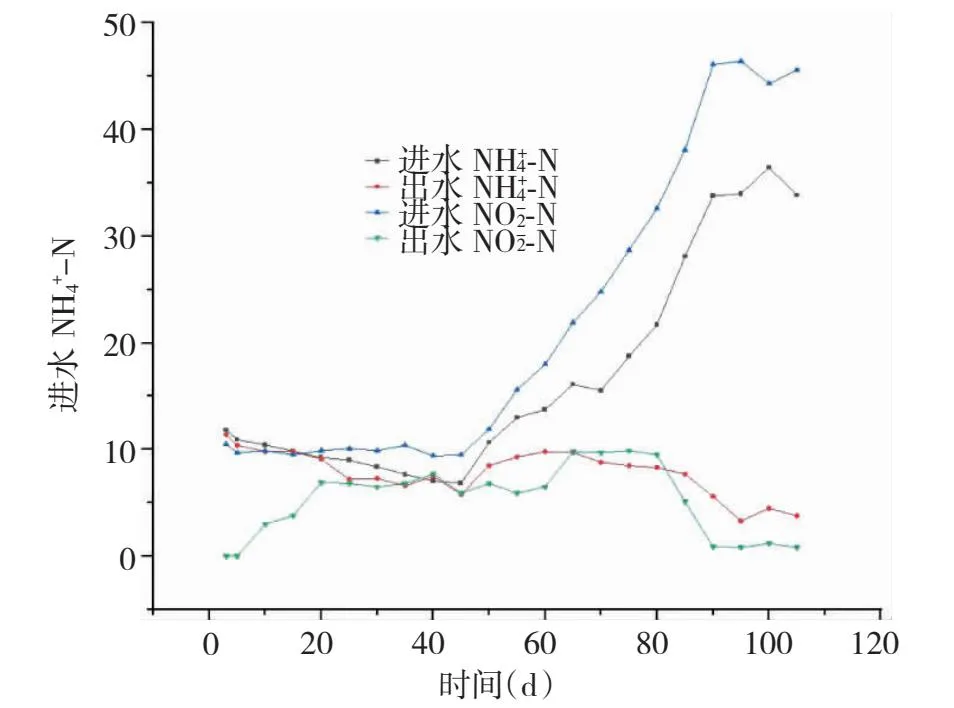

图3 一体化厌氧反应器启动图Fig.3 Start-up diagram of integrated anaerobic reactor

在活性成熟期(86~105)天,随着反应器中AAOB数量的不断增加,菌种数量逐渐趋于饱和,厌氧氨氧化能力也逐渐饱和。进水氨态氮和亚硝态氮浓度提高至94.1和122.1 mg/L。在该阶段,反应器的氨态氮和亚硝态氮去除量及硝态氮生成量之比为1∶(1.30±0.11)∶(0.18±0.03)(图3),与厌氧氨氧化反应方程式中的理论值1∶1.32∶0.26比较相差较小。

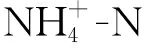

图4 二级厌氧氨氧化反应器启动图Fig.4 Start-up diagram of secondary anaerobic ammonia oxidation reactor

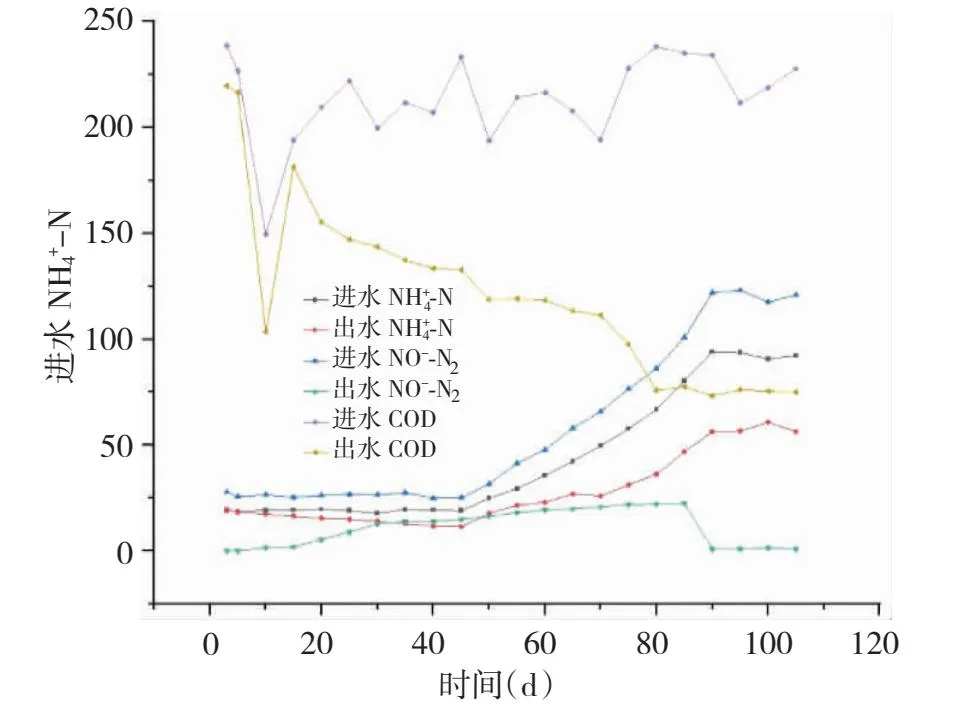

反应器完成启动后,进行了半个月的连续运行。运行过程中进水有较小幅度波动,出水也偶有波动,但总体比较稳定,经两级厌氧氨氧化后出水氨氮指标维持在3.3 mg/L至5.3 mg/L之间,平均去除率为95.8%。(见图5)

图5 两级厌氧氨氧化运行效果图Fig.5 Operation effect of two-stage Anammox

2.2 讨论

试验表明,以厌氧污泥和CASS硝化反硝化污泥混合后,接种于一体化厌氧氨氧化反应器,以CASS池硝化反硝化污泥接种于二级厌氧氨氧化反应器,并成功完成启动,启动周期均为105天。综上分析,在厌氧氨氧化处理酿酒废水工艺中,从酿酒废水处理系统中获取生物脱氮污泥作为接种物,可大幅度缩短反应器启动时间,在没有纯种AAOB菌种时,这是一个很好的选择。这为厌氧氨氧化反应器在酿酒行业甚至发酵工业全行业应用提供了一个捷径。

(1)酿酒废水处理厂CASS池污泥作接种物时,产生厌氧氨氧化作用的时间周期为45 天。

(2)酿酒废水厌氧氨氧化反应器的启动过程大体经历菌体分解、活性初成、活性增强和活性成熟等4个周期,启动周期为105天。在菌体分解期,反应器不能进行厌氧氨氧化作用,表现为出水氨氮浓度反而比进水氨氮浓度高,应维持进水中氨的低添加量。在活性初成期,反应器逐渐产生微弱的厌氧氨氧化作用,低基质浓度是这一周期任务达成的关键因素。在活性增强期,反应器的厌氧氨氧化能力明显增强,但污泥中厌氧氨氧化菌数量处于低水平,缓慢增加容积氮负荷,同时避免因负荷过高导致反应液pH过高和基质毒害现象发生。在活性成熟期,宜将容积氮负荷控制在极限负荷的约70%,以确保反应器稳定运行。

(3)酿酒废水氮素污染物浓度高,采用一级厌氧氨氧化工艺污染物去除效果有限,两级厌氧氨氧化工艺处理酿酒废水,运行稳定,氨氮去除率达到95%以上。

3 结 论

本文对基于厌氧氨氧化的酿酒废水处理工艺进行了研究,结论如下:

(1)研究揭示了酿酒废水的特性,设计了与常规生物处理相结合、基于厌氧氨氧化的酿酒废水生化处理工艺。

(2)采用相同水质废水站CASS工艺硝化反硝化污泥接种,研究了厌氧氨氧化处理酿酒废水的启动过程,探索了厌氧氨氧化工艺应用于酿酒废水的启动规律,掌握了启动过技术。

(3)以处理相同废水的废水站CASS池硝化反硝化污泥作为厌氧氨氧化的接种物处理白酒酿造废水,初步形成厌氧氨氧化作用的时间为45天。

(4)研究发现,以相同废水的废水站CASS污泥接种,厌氧氨氧化反应器的启动完成时间为105天。

(5)掲示了厌氧氨氧化工艺处理酿酒废水时的运行规律:研究表明,处理酿酒废水时,基质对厌氧氨氧化工艺可能产生自抑制。当反应器中游离氨浓度达83~130 mg/L时,就可能导致可触发反应器运行恶化。此时迅速降低进水pH至7.5~8.0,反应器可很快恢复。亚硝酸盐毒性比氨氮强得多,在进水亚硝酸根浓度较高(500~550 mg/L,回流比为2.07)时,反应器受到亚硝酸盐的抑制产生性能恶化。

(6)针对酿酒废水,采用一级厌氧氨氧化工艺通常无法达到目标,但经过合理的工艺组合,形成两级厌氧氨氧化工艺,氨氮去除摔可达到95%以上。

(7)研究提出了基于厌氧氨氧化酿酒废水处理工艺,掌握了厌氧氨氧化工艺应用于酿酒废水处理的设计、启动和调试运行技术,为厌氧氨氧化工艺在酿酒行业的全面应用提供实践支撑。