110 kV交流避雷器整支大电流冲击耐受能力研究

2023-12-29王陆璐吴成成左中秋

王陆璐,吴成成,陈 立,万 克,左中秋

(中国电力科学研究院有限公司,武汉 430074)

0 引言

为响应国家电力能源发展战略目标,国网各机构对于供电安全可靠性提出了更高的要求。避雷器作为电力系统绝缘配合的基础,其性能直接关系到线路和设备的安全可靠运行。在实际工程以及国网、南网到货检验中,已经多次发现通过型式试验、抽检试验的避雷器并不能通过整支避雷器的大电流冲击耐受试验。整支避雷器耐受大电流冲击失效后一般出现炸裂、鼓包或严重的电气性能劣化,严重降低输电线路安全运行的可靠性,尤其在地闪密度较大的区域,线路绕击雷更为频发,避雷器的可靠动作是线路稳定运行的重要保障。

研究发现除按照标准化设计的配网避雷器外,常规设计的配网避雷器耐受大电流性能较差,尤其是10 kV整支避雷器连续耐受两次65 kA大电流冲击的通过率很低。其主要原因可能是普通配网避雷器价格过低,导致企业简化实际产品结构,忽视工艺控制,用劣质材料替代应有材料。但目前的抽检中仅对电阻片进行大电流冲击试验是无法发现这一问题的[1-7]。国网公司标准化设计推行的10 kV避雷器要求能够耐受100 kA大电流冲击,目的也在于提升10 kV等级避雷器的大电流冲击耐受性能[8-10]。

然而,由于试验设备能力原因,对于整支避雷器大电流冲击耐受性能的研究主要在配网,110 kV(66 kV)等级避雷器的大电流冲击耐受试验研究还未见报道,对于110 kV等级整支避雷器的大电流冲击耐受性能还需要深入详细的研究。此外,现行的无间隙避雷器标准GB/T 11032-2020和带间隙避雷器标准GB/T 32520-2016、DL/T 815-2021中对于大电流冲击耐受试验的判定规则不完全一致,带间隙避雷器标准的判定要求严于无间隙避雷器标准要求,其中增加了参考电压变化率范围±10%,并将残压变化范围由±5%缩小到-2%~+5%。实际上,无论避雷器是否带间隙,大电流冲击耐受试验考核的是避雷器本体性能而非间隙,因此有必要讨论分析得出统一的避雷器大电流冲击耐受试验判定规则[10-18]。

为了明确110 kV(66 kV)等级交流避雷器的4/10 μs大电流冲击耐受能力,研究影响整支避雷器大电流冲击耐受性能的主要因素;同时对比现行标准中大电流冲击耐受试验的判定规则,并给出优化建议,切实提升避雷器到货抽检中大电流冲击试验的考核效果,促进避雷器产品质量提升[19-29]。本研究以110 kV(66 kV)交流系统及线路用瓷外套、复合外套“管型设计”和复合外套“缠绕型设计”避雷器为研究对象,采用试验手段研究其核心元件电阻片及整支避雷器的大电流冲击耐受能力,对比两者性能的等价性;对比不同结构的避雷器耐受大电流冲击的能力,分析影响其大电流冲击耐受性能的因素,从而优化避雷器的试验标准,为电网用户选择性能优良的避雷器提供技术支撑。

1 试验标准判定规则比对

现行无间隙、带间隙避雷器国标、电力行标中的大电流冲击耐受试验方法基本相同,但试验样品和判定依据不完全相同。GB/T 11032、GB/T 32520-2016、DL/T 815标准规定的大电流冲击波形、幅值和次数相同,判定依据的差异对比见表1。

表1 大电流冲击耐受试验各标准要求比较

由表1可见,五版标准中对110 kV等级避雷器的大电流冲击耐受试验的冲击次数、电流幅值的要求一致,而试品类型和试验评价要求有所不同。

GB/T 11032-2020标准中规定,大电流试验试品可以是介电特性比例单元、电阻片或整支避雷器。调研发现,受试验条件限制,目前型式试验、到货抽检试验中并未在整支避雷器上完成大电流冲击耐受试验,而是在介电特性比例单元或电阻片上进行。标准规定介电特性比例单元要能够完全还原整支避雷器材料的介电特性,其截面尺寸、材料及内部结构应与避雷器一致,包括电阻片、外套和支撑结构等。介电特性比例单元在截面尺寸、材料等方面应是避雷器的复制,其应包含机械支撑结构,以及在避雷器中分布安装的部件(如支撑件和垫片),电阻片芯体周围应有与避雷器内部相同的介质。避雷器制造商在制备这种介电特性比例单元样品时往往存在困惑,或制作不规范,不满足标准要求。而直接使用电阻片作为试品可能存在严重的等价性偏差。因此对于制造商来说,保证大电流试品性能与整支避雷器性能等价的前提是正确的制备介电特性比例单元。其他标准中要求的比例单元试品在性能上也应与介电特性比例单元要求一致,但实际上往往较难实现。制造商仅在型式试验时开模具制作,而在后续抽检试验中则难以抽取到适用的比例单元样品,目前抽检试验多用电阻片作为试品。先不论电阻片与整支避雷器大电流冲击耐受能力的等价性,抽取的电阻片样品与避雷器中实际装配的电阻片是否一致,需要解剖整支避雷器才能查明。而在实际抽样和检验过程中并未要求解剖避雷器,因此无法杜绝抽样与实际样品中电阻片不一致的问题。

无间隙避雷器标准GB/T 11032中规定试验前后试品的残压变化率不超过5%,而带间隙避雷器标准GB/T 32520和DL/T 815中要求残压变化率不超过-2%~+5%范围,DL/T 815标准还要求参考电压变化不超过10%,其中DL/T 815-2021标准中更是明确了冲击试验前后的工频参考电压变化率不超过10%。可以看出带间隙避雷的要求更加严苛,这也符合线路避雷器更易遭受直击雷的实际工况。但这并不表示无间隙避雷器不必考核大电流冲击后参考电压的变化,这点将在后文中结合试验数据分析。

2 110 kV避雷器大电流冲击试验

2.1 试品信息及试验方法

110 kV(66 kV)避雷器常见的设计结构有瓷外套结构、复合外套“管型”结构和复合外套“缠绕型”结构。下面就以这些结构的避雷器为研究对象进行试验。即试品包括两大类:①整支避雷器,包括瓷外套和复合外套避雷器两种,其中复合外套避雷器又包含“管型、缠绕型”两种设计;②电阻片。按照标准分类,避雷器内部有气体通道结构的为设计A,无气体通道的实心结构为设计B。瓷外套和复合外套“管型”结构属于设计A,复合外套“缠绕型”结构属于设计B。

试验选用参与过国网公司招标的A~F共6家制造商生产的15种避雷器及其电阻片为试品进大电流冲击耐受试验,试品信息见表2。对比①不同结构的整支避雷器的耐受性能;②整支避雷器与其电阻片的大电流冲击耐受性能差异。表2中的15种整支避雷器,每种采用3只试品进行试验,试验在环境温度20 ℃±15 K下进行。每只试品需耐受2次100 kA 4/10 μs大电流冲击,不应出现击穿、闪络等损坏,两次冲击之间试品冷却到环境温度。冲击试验前后试品进行工频参考电压和标称放电电流下的残压测量,后文将分别采用GB/T 11032-2020标准和DL/T 815-2021标准的判定规则对试品表现进行评价。

表2 试品信息表

表2中,以同一制造商生产的同规格电阻片为相同试品,6家企业共计有11种电阻片试品,每种电阻片采用3只进行上述程序的试验。

2.2 依据GB/T 11032-2020标准判定的结果

2.2.1 整支避雷器试验结果

15种共45只避雷器的100 kA大电流冲击耐受试验结果见表3。其中“”表示试品耐受冲击后出现可见的外观损坏,“/”表示试品残压变化率超过5%。由表3中数据可见,设计A类避雷器(电阻片尺寸包括:52 mm×24 mm、52 mm×25 mm、53 mm×23 mm、50 mm×24 mm)全部通过试验,无击穿、无闪络、无损坏。设计B结构的避雷器外观损坏率为10%,其中B企业生产的YH10W-96/250(52 mm×25mm)型避雷器和YH10CX1-102/296(48 mm×28 mm)型避雷器各有1只试品在第二次冲击中损坏炸裂;D企业生产的YH10W-96/250 W(52 mm×24 mm)型避雷器有1只试品在第二次冲击中损坏,外套开裂。按照GB/T 11032标准方法判定的设计B类试品合格率为33.3%。即按照GB/T 11032标准规定,设计A类避雷器试验通过率为100%,设计B类避雷器试验通过率为33.3%,损坏的避雷器照片见图1。

图1 试验中避雷器损坏照片

表3 整支避雷器大电流冲击耐受试验结果

2.2.2 避雷器用电阻片试验结果

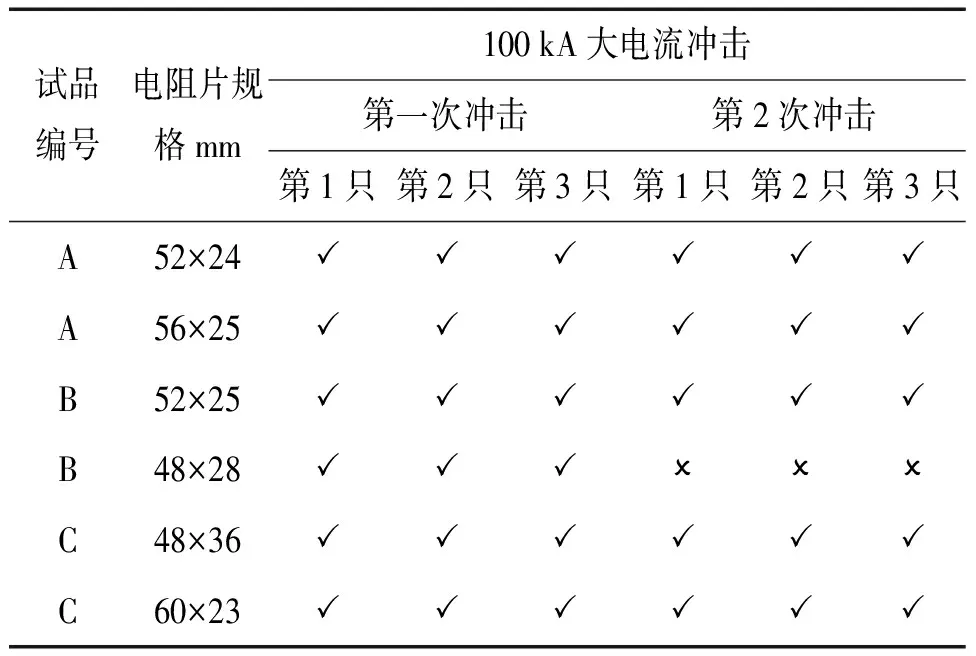

6家企业共11种电阻片的大电流冲击耐受试验结果见表4。电阻片整体试验合格率为81.8%。其中B企业生产的48 mm×28 mm规格电阻片3片全部在第2次冲击中破裂损坏;D企业生产的48 mm×28 mm规格电阻片有1片在第2次冲击中破裂损坏;E企业生产的50 mm×24 mm规格电阻片有1片在第2次冲击中破裂损坏;F企业生产的51 mm×24 mm规格电阻片有1片在第2次冲击中破裂损坏。图2为电阻片损坏照片。

图2 试验中电阻片损坏照片

表4 电阻片大电流冲击耐受试验结果

电阻片大电流冲击试验时使用夹具工装可以增加电阻片两端的压紧力,提高电阻片铝电极接受冲击面的均匀度和紧密度,提升电阻片内部晶粒单元间的受热均匀度,同时还可减少电动力对电阻片的伤害。使用夹具虽然对某些电阻片具有提升其大电流冲击耐受能力的作用,但试验员操作夹具对电阻片施加压紧力与整支避雷器装配时两端施加压紧力的一致性不易保障,同时使用夹具引入了有别于整支避雷器设计的其他条件(如两端电极尺寸、材料等),增加了试验中的变量。因此,为保证试验条件一致,以不带工装的电阻片试验结果进行数据分析,试品布置照片见图3。

图3 电阻片试品布置照片

2.3 依据DL/T 815-2021标准判定的结果

2.3.1 整支避雷器试验结果

表5中可以看出,15只设计A结构的避雷器中有13只通过试验,试验合格率为86.7%;30只设计B结构的避雷器中有7只通过试验,试验合格率为23.3%。两种设计结构避雷器的试验合格率较GB/T 11032标准分别降低了13.3%、10%。原因是存在较大比例的整支避雷器耐受大电流冲击后工频参考电压变化率超过10%,也存在一定量的整支避雷器残压变化率低于-2%,不符合DL/T 815-2021标准要求。

表5 整支避雷器大电流冲击耐受试验结果

2.3.2 避雷器用电阻片试验结果

依据DL/T 815-2021标准判定规则,电阻片试验数据见表6。电阻片的大电流冲击耐受试验合格率为57.6%,较GB/T 11032标准降低了24.2%,其原因是D、E、F企业生产的52 mm×24 mm、48 mm×28 mm、50 mm×24 mm、51 mm×24 mm电阻片试验后工频参考电压跌落超过10%。外观无损坏的电阻片残压变化率均符合要求。

表6 电阻片大电流冲击耐受试验结果

3 试验结果分析

将110 kV(66 kV)整支避雷器与其电阻片的合格率统计于表7,其中合格率按照GB/T 11032-2020和DL/T 812-2021两个标准的判定规则分别统计。可见两类试品无论依据哪个标准判定,其试验合格率均不一致。

表7 试品的大电流冲击耐受试验合格率统计表

配网避雷器耐受大电流冲击失效的主要表现是炸裂、鼓包等外观损坏[1],而110 kV(66 kV)等级避雷器耐受大电流失效的主要表现是冲击后的试品电气参数变化率超过标准限值,避雷器外观损坏为次要表现。导致110 kV(66 kV)等级避雷器电气参数劣化明显的主要原因是100 kA大电流冲击比65 kA(配网适用的大电流冲击试验值)冲击造成的老化和破坏严重,文献[18-19]中也提出冲击电流达到100 kA及以上时,冲击老化问题非常严重,且无法恢复。下面分3点分析试验结果:

1)耐受大电流冲击后,避雷器和电阻片的工频参考电压大幅下降。试验后外观完好的整支避雷器试品中47.6%出现了工频参考电压下降超过10%的情况,说明耐受大电流冲击后避雷器自身的安全稳定运行性能降低,剩余寿命明显减少。

工频参考电压是电阻片微观结构中金属氧化物晶粒之间晶界势垒厚度的一种表达,晶界势垒是电阻片非线性特性的来源,工频参考电压是保障避雷器安全稳定运行的敏感参数。电阻片耐受100 kA大电流时发生了严重的冲击老化,使得晶界势垒畸变,在宏观上显示出电阻片和整支避雷器工频参考电压的跌落,这也代表电阻片和避雷器自身安全稳定运行寿命缩短。工频参考电压下降超过10%意味着再次耐受100 kA大电流冲击时非常可能发生电阻片破裂或整支避雷器炸裂,安全隐患大。

2)设计B结构(内部无空腔结构)的整支避雷器残压出现明显跌落,而对照组的电阻片残压无明显降低,两种试品的残压变化趋势不一致。试验结果显示,设计B结构的整支避雷器中有74.1%残压跌落超过-2%,63.0%的整支避雷器残压跌落超过-5%。由于电阻片在标称放电电流(10 kA)下的残压处于非线性曲线中的高电场区域[20],该区域内电阻片残压主要由晶粒的阻抗决定,而氧化锌晶粒的形态相对稳定,一般情况下即便冲击老化严重,电阻片在相同冲击电流下的残压变化也不会非常明显。换言之,冲击老化使电阻片的非线性曲线向低电场区域漂移明显,而高电场区的漂移较小。因此排除非线性电阻本身性能劣化导致的残压变化。分析认为应是整支避雷器芯体的包裹材料与电阻片绝缘层之间出现了闪络,或电阻片绝缘层有闪络损坏,存在放电通道,导致一部分非线性电阻被旁路,从而对外显示出残压降低的现象。从试验数据看,整支避雷器残压跌落超2%时一般伴有工频参考电压下降超7%,说明避雷器内部应该确实存在放电损坏;当整支避雷器的残压跌落超5%时,工频参考电压下降超15%,这说明此时整支避雷器的冲击老化已非常严重。这时的残压降低不代表避雷器的保护性能变好,而表示其自身安全稳定运行寿命将尽,安全起见应当及时更换避雷器,以保障必要的绝缘配合不失效。

3)对于设计A结构的避雷器,其整支试品的大电流试验通过率要高于电阻片。这是因为电阻片试验时全部采用不带夹具的方式进行试验,施加在电阻片两端的压紧力小于实际安装在整支避雷器内部的电阻片所承受的压紧力,而适当大的增加压紧力可以改善电阻片的冲击耐受性能。故表现出来的现象是瓷外套、复合外套“管型设计”这类有电阻片芯体周围不直接接触绝缘材料(有空腔结构)的整支避雷器大电流试验耐受性能要优于其电阻片的冲击耐受性能。

4 抽检试验方法建议

4.1 试验方法及试品选择建议

大电流冲击试验结果显示,冲击试验后外观无损坏的避雷器中存在59.5%残压变化率都符合GB/T 11032标准要求,即残压变化率在5%范围内。但检测这些避雷器的工频参考电压可发现,变化率全部超过5%,部分甚至超过10%。说明避雷器耐受大电流冲击后虽然外观未损坏,在高电场区的伏安特性变化不大,但在低电场未击穿区域的伏安特性漂移严重,这意味着避雷器继续运行的荷电率会大幅提高,自身的安全稳定性变差,在后续运行中存在非常大的故障风险。根据当前电网对供电可靠性的要求,显然这种寿命受损较重或寿命将尽的避雷器是不应当继续运行的。因此,本研究认为增加参考电压变化率作为试验判定是十分必要的。DL/T 815-2012标准没有对参考电压的交、直流做明确要求,而DL/T 815-2021版则明确了使用工频参考电压来判定。标准的更新体现了技术进步,早期由于避雷器的阻性电流难以测准,故工频参考电压的测准难度远高于直流参考电压,为了方便试验操作才模糊了参考电压的类型。大量的试验经验表示,工频参考电压变化较直流参考电压敏感许多,使用工频参考电压能够更准确的发现避雷器的实际性能,而直流参考电压不但更顿感还与极性有关,不同极性测得的直流参考电压变化率相差较大。因此,建议对交流避雷器的大电流冲击耐受试验使用DL/T815-2021标准的判定规则,以工频参考电压变化率不超过10%,且残压变化在-2%~+5%范围,试验后试品无击穿、无闪络、无破裂或其他明显破坏痕迹为判定标准。

对于设计A结构的避雷器,影响其大电流冲击耐受性能的因素主要来源于电阻片质量,装配工艺对试验结果有影响,但不是关键因素,因此在抽检试验中允许使用电阻片作为试品。而使用整支避雷器完成试验并满足要求,说明制造商生产的避雷器产品质量更优,应当给予产品评级提升,提升企业的高水平制造积极性。对于设计B结构的避雷器,前文中的研究结果已证明电阻片与整支避雷器的大电流冲击耐受性能不等价,其大电流冲击耐受能力与整支避雷器的制造工艺和各部件的材料选择密切相关,为了倒逼企业提升产品质量,建议抽检试验样品使用避雷器(避雷器本体)。

4.2 试验评价

1)试验前后工频参考电压变化率在(-10%~+10%)内。

2)试验前后测量的标称放电电流下残压变化在(-2%~+5%)内。

3)试验后试品外观检查试品上应无击穿、闪络、开裂或其它明显损害的痕迹。

这里需要指出,部分避雷器试验规范中的大电流冲击耐受试验项目对试验前后工频参考电压变化率未做要求。从本研究成果看,该试验评价存在不足,对避雷器耐受大电流冲击后自身的安全稳定性能要求不够,导致无法检测出潜在的避雷器寿命低于预期的情况。大电流冲击试验后检测工频参考电压的变化率对无间隙避雷器更为重要,冲击耐受后工频参考电压降低,导致避雷器后续运行承担的荷电率变大,增加了避雷器老化损坏的风险,同时避雷器耐受工频过电压的能力也下降。而带间隙避雷器虽然有间隙阻隔,避雷器本体持续运行中几乎不带电,老化问题不是主要矛盾,工频参考电压降低带来的工频暂时过电压耐受能力下降和续流遮断能力损失是主要矛盾。

5 结论

1)整支避雷器的大电流冲击耐受性能与其电阻片性能不等价。避雷器的大电流冲击耐受能力不仅与电阻片的性能有关,还与整体结构、制造工艺和各部件的材料选择密切相关。设计A结构避雷器的大电流耐受性能较设计B结构(同电阻片尺寸时)更有保障。

2)工频参考电压跌落明显是110 kV(66 kV)交流避雷器大电流冲击耐受试验无法通过的主要原因,说明耐受大电流冲击后避雷器自身的安全稳定运行性能降低,剩余寿命明显减少。

3)避雷器残压跌落超2%时一般伴有工频参考电压下降超7%,说明避雷器内部应该存在放电损坏;当整支避雷器的工频参考电压下降超15%,残压跌落超5%,这说明此时整支避雷器的冲击破坏非常严重。这时的残压降低并非代表避雷器的保护水平提升,而表示其自身安全稳定运行寿命将尽,应当及时更换避雷器。

4)建议对交流避雷器的大电流冲击耐受试验使用DL/T815-2021标准的判定规则,以工频参考电压变化率不超过10%,且残压变化在-2%~+5%,试验后试品无击穿、无闪络、无破裂或其他明显破坏痕迹为判定标准。

5)抽检试验试品选择建议:设计A结构的避雷器可使用电阻片或整支避雷器作为试品,使用整支避雷器试品通过试验可给予更高的质量评级;设计B结构的避雷器要求使用整支避雷器作为试品。