综掘工作面外喷雾喷嘴布置方式数值模拟研究

2023-12-29杨骁禹王义亮

杨骁禹 ,王义亮

(太原理工大学 机械与运载工程学院,山西 太原 030024)

综合机械化掘进是煤矿井下重要的生产工序,但随着掘进机械化升级,掘进速度加快,掘进工作面产尘量也随之激增[1-2]。外喷雾喷嘴是湿式除尘装置高压水射流除尘的核心元件,其布置于截割部架体前端的喷雾架上。目前针对综掘面雾化除尘技术的研究,多针对喷嘴口径、喷雾压力、雾化扩散角等方面[3-9]。研究表明,喷嘴的布置方式也是影响喷雾降尘效果的主要因素之一[10]。聂文等[11]利用喷雾雾化粒度测量试验系统,分析了喷嘴喷射压力与距截割头距离对喷嘴控尘效果的影响;LIU 等[12]通过对不同喷射压力下喷嘴雾化特性的研究,得出随喷雾压力增大,液滴尺寸变化趋于小的结论;MA 等[13]通过探究湿式除尘机理对回风侧粉尘降尘效果的影响,得出压力型喷嘴的抑尘效率主要取决于供水压力;QIAN 等[14]使用欧拉-拉格朗日法中的综合模型对不同雾化液体下喷嘴性能进行了研究,得出在较小的液体密度、表面张力和黏度下有利于获得更高的液滴雾化速度;周刚等[15]研究了理想条件下液滴与粉尘的相互作用关系;AYDIN 等[16]通过数值模拟喷嘴雾化特性,与实际工况对比得出CFD 软件可较好预测喷嘴雾化特性的结论。尽管研究人员从理论和实验等方面对喷嘴控尘效果进行了多角度分析,但由于作业条件复杂,外喷雾喷嘴之间喷雾连续性较差的问题仍未解决。为了使外喷雾控尘效率进一步提高,对喷嘴布置参数对雾滴浓度的影响进行研究。

1 数学模型

1.1 气相流动模型

为更精确模拟风流在流场域中的扩散速度,使计算结果更符合真实情况,使用Realizablek-ε模型对控制方程求解[17]。

k方程:

式中:t为时间变量,s; ρ为气体密度,kg/m3;k为紊流动能,m2/s2;xi、xj分别为x、y方向上的坐标,m;ui为连续相在i方向上的速度分量,m/s;µ为流体动力黏度系数; µ1为 湍动黏度系数; σk为与湍流动能对应的普朗特数;Gk为由层流剪切力变化所产生的湍流动能,m2/s2;Gb为由浮力产生的湍流动能,m2/s2; ε为紊流动能耗散率,m2/s3;YM为可压湍流波动膨胀对总耗散率的影响;Sk为用户自定义源相。

式中: σε为由于在可压缩湍流中过渡的扩散产生的波动;C1ε、C2ε、C3ε为k方程的湍流普朗特数,分别取1.44、1.92、0.09。

1.2 雾滴离散相模型

利用DPM 模型对湿式除尘系统截割部外喷雾进行模拟,每个雾滴颗粒的运动轨迹可由拉格朗日坐标下各雾滴颗粒间的相互作用力进行积分的微分方程求解得到,雾滴颗粒的作用力平衡方程为[18]:

模拟忽略附加质量力、热泳力、Saffman 升力、布朗力、Magnus 升力等对实验结果的影响。

式中:Cd为 阻力系数;Cμ为动力形状系数,取1;Sd为 雾滴的迎风面面积,m2;V为流体相速度,m/s;模拟假设雾滴为球形,在一定的雷诺数范围内a1、a2、a3为 常数;dp为雾滴直径,m。

2 几何模型

2.1 几何模型的建立

结合某矿综掘工作面的实际工作环境,外喷嘴喷雾主要影响迎头与截割头附近雾滴浓度。司机位于距迎头8 m 处,保证该处合理的雾滴浓度十分重要。为保证数值模拟结论严谨准确,将综掘巷道简化为总长22 m,宽5 m,高5 m,截割部简化为3 m×1.2 m×1.2 m 的长方体、截割头简化为底面直径0.8 m,顶部直径0.6 m,高为0.8 m 的圆台;压风筒总长9 m,距离掘进迎头8 m,直径为0.8 m,中心线距巷道地面3.3 m;附壁风筒简化为径向出风条隙沿半圆周均匀分布的直径为0.8 m 的圆柱,全长1.5 m,条隙间距0.1 m,单条隙宽度0.05 m;抽风筒简化为长15 m,直径为0.6 m 的圆柱,前端距掘进迎头2 m,中心线距巷道地面2.6 m。综掘巷道几何模型如图1。

图1 综掘巷道几何模型Fig.1 Geometry model of fully mechanized tunnel

2.2 网格划分

使用ANSYS Mesh 进行非结构化网格划分,保证高适应性的同时,考虑到网格间距对求解结果的精度影响很大,对重要计算区域局部网格进行了合理细化。综掘巷道网格模型图如图2。经检验最小网格质量高于0.3,平均网格质量高于0.8,网格最小正交质量高于0.2,达到完全屏蔽非物理解的要求,符合合理计算条件。

图2 综掘巷道网格模型图Fig.2 Grid model diagram of fully mechanized tunnel

3 边界条件及主要参数

将划分好的网格的几何模型文件导入Fluent 中,对该模型的边界条件和主要参数进行设定。将压风筒出口设定为速度入口1,附壁风筒的条隙处设定为速度入口2,抽风筒吸入端设定为速度出口,巷道模型尾部设定为压力出口,巷道掘进迎头及其他壁面设定为墙体,流体计算域为巷道模型除实体构件外的全部区域。边界条件主要参数设定见表1。

表1 边界条件主要参数设定Table 1 Main parameters of boundary conditions

考虑液滴破碎对雾滴运移状态的影响,在Fluent 打开泰勒类比破碎(TAB)模型[19];由于基于同一流体介质下模拟结果具有很好的对比性,将被研究的流体介质设定为液态水。喷雾离散相主要参数设定如下:质量流率0.3 kg/s;喷嘴内径0.001 m;喷嘴锥角60°;喷雾压力6 MPa;流束数量 50。

4 模拟结果

4.1 喷嘴数对雾滴特性的影响

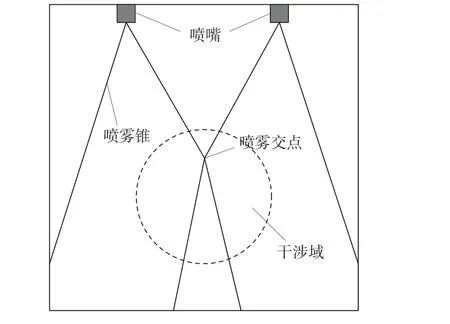

将数个完全相同的压力旋流雾化喷嘴平行布置于截割部喷雾架上端处,通过对巷道内风流-雾滴耦合流场的雾滴状态进行分析,研究喷嘴数对控尘效率的影响。双喷嘴位置与喷雾范围示意图如图3。

图3 双喷嘴位置与喷雾范围示意图Fig.3 Schematic diagram of dual nozzle position and spray range

4.1.1 喷嘴数对雾滴粒径的影响

用S表示喷嘴数,设定x方向为垂直巷道壁面方向,截割头中心x方向坐标与x=0 位置重合,将单喷嘴中心线置于x=0 处,双喷嘴中心线置于x=±0.05 m 处、三喷嘴中心线置于x=±0.1 m 处。单只喷嘴雾滴粒径分布如图4,垂直纸面向里方向为巷尾指向迎头方向。分析可知,巷道壁面与喷嘴位置附近雾滴粒径最小,喷嘴数变化对小粒径雾滴在巷道内的分布影响很小。随着喷嘴数的增加,大粒径雾滴数目增加,部分粒径大于80 μm 的雾滴在重力作用下沉积在巷道地面附近。

图4 单只喷嘴雾滴粒径分布Fig.4 Droplet size distribution of single nozzle

对单只喷嘴的雾滴粒子进行跟踪统计,绘制不同时间内各粒子的直径分布散点图。散点在某一直径范围内分布越密集,代表分布在该范围的雾滴数量越多。单只喷嘴雾滴粒径随时间分布散点图如图5。

图5 单只喷嘴雾滴粒径随时间分布散点图Fig.5 Scatter plot of droplet size distribution over time for a single nozzle

由图5 可知:S=1 时,雾滴粒径集中在0~10 μ m ,最大粒径约为66 μ m,少数粒径分布范围为10~52 μ m ,宽幅42 μ m;S=2 时,雾粒直径集中在0~20 μ m ,最大粒径约为118 μ m,少数粒径分布范围为20~82 μ m ,宽幅62 μ m;S=3 时,雾粒直径集中在0~52 μm ,最大粒径约为360 μ m,少数粒径分布范围为50~150 μm ,宽幅100 μm。综合来看,随着喷嘴数目的增加,单个喷嘴的雾滴直径增加,大粒径雾滴分布宽幅增大。

造成这一现象原因是单喷嘴雾滴与风流相对速度差大,且不受干涉作用影响,其雾滴破碎更完全且小粒径雾滴数量占比更高。随喷嘴数量增加,多喷嘴之间的干涉作用,使得流场内的雾滴进一步碰撞、聚合和反射,大量小直径液滴合并成大直径液滴,直至合并后雾滴的韦伯数We降低至不支持进一步合并为止,并均匀分布在工作面附近。

4.1.2 喷嘴数对雾滴速度的影响

耦合流场内雾滴5 s 时,多喷嘴雾滴速度分布图如图6。

图6 多喷嘴雾滴速度分布图Fig.6 Multi-nozzle droplet velocity distribution

由图6 可知,不同喷嘴数下雾滴最大速度皆在x=0 处取到,单喷嘴最大速度约为9.2 m/s,双喷嘴与三喷嘴最大速度相差不大,约为7 m/s。单喷嘴喷雾动能最大,大于抽风筒负压作用下风流的速度,雾滴粒子与风流速度差大,经计算此时We数为1 240,雾滴状态极不稳定,会迅速破碎成数个细小雾滴,由于多喷嘴各个喷嘴出流速度小于单喷嘴时流速,使得多喷嘴雾滴发生破碎作用较单喷嘴时慢,因此单喷嘴雾滴速度衰减速率明显较大。雾滴经过多次破碎后We数迅速降低,直至雾滴可稳定存在于巷道内,破碎后的雾滴向四周扩散, |x|>0.1 m处低速雾滴大量聚积,此时速度降幅变得平缓。双喷嘴与三喷嘴中心线附近的干涉区内,其雾粒分布相对更为均匀,且在密集的雾粒碰撞与合并作用下,干涉区各雾粒速度差距非常小。因此当 |x|>0.1 m时,随着喷嘴数量增加,雾滴速度曲线波动更平缓。

4.2 喷嘴布置方式对雾滴特性的影响

3 个喷嘴的位置关系简图如图7,图为外喷雾喷嘴在截割部喷雾架拐角处布置方式示意图,为准确清晰表达位置关系,将截割头截面外轮廓简化为虚线圆弧,截割部架体前端面简化为矩形。通过固定2 个喷嘴位置,改变顶角处喷嘴位置来确定3 个喷嘴间位置关系。喷雾架形状根据喷嘴不同布置方式简化为不同样式。

图7 3 个喷嘴的位置关系简图Fig.7 Schematic diagram of positional relationship of the three nozzles

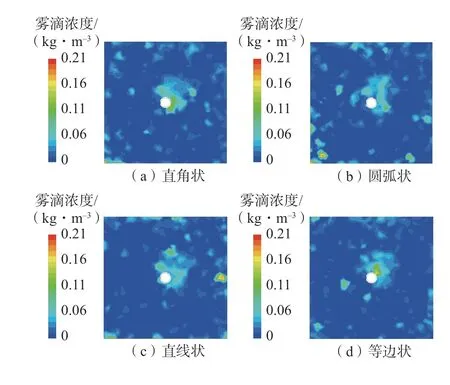

4.2.1 喷雾架拐角处喷嘴布置对雾滴浓度的影响

喷嘴不同布置方式喷雾分布图如图8,图为3个喷嘴在喷雾架拐角处不同布置方式时截割头处雾滴浓度图。

图8 喷嘴不同布置方式喷雾分布图Fig.8 Spray distribution diagrams of different nozzle arrangements

由图8 可知,在风流作用下,部分雾滴脱离主流向巷道四周运动,在图中表现为截面上有诸多块状雾滴浓度区出现,在迎头附近的巷道壁面的风流处于回流区外围,此处回流作用更强,块状雾滴在风流卷携下多集中在此处,浓度约为0.01~0.06 kg/m3。造成不同位置下雾滴分布差异的主要原因是位置关系不同时,顶角喷嘴与其他喷嘴间距不同,顶角喷嘴雾滴运移状态受抽风筒负压影响的效果也不同,使得干涉作用发生的位置与效果不同,从而影响截割头处雾滴分布。

耦合流场中,截割头处雾滴分布受喷嘴位置影响明显,等边状分布时高浓度雾滴分布集中,但面积较小且不均匀;圆弧状分布时截割头上侧与压风侧处喷雾屏障不致密;直线状分布时,截割头附近雾滴分布较均匀,但截割头附近雾滴浓度较低,高浓度雾滴分布位置较远;直角状分布时,雾滴分布均匀且在截割头附近形成了致密的喷雾屏障,截割头压风侧雾滴浓度约为0.12 kg/m3,上侧雾滴浓度约为0.06 kg/m3,有利于高效捕集截割头作业时的扬尘,防范粉尘逸散污染巷道后方作业环境。

4.2.2 喷雾架拐角处喷嘴间距对雾滴浓度的影响

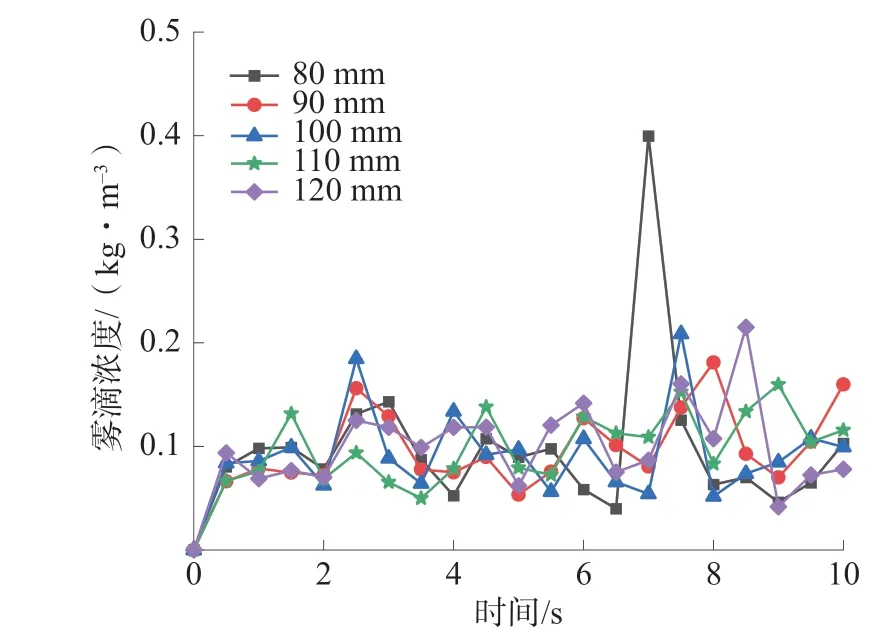

在喷雾架上端两侧拐角处以直角状分别布置3 个压力旋流喷嘴,设置喷嘴间距L1分别为80、90、100、110、120 mm,截割头雾滴浓度随时间变化曲线如图9,司机位雾滴浓度随时间变化曲线如图10。

图9 截割头雾滴浓度随时间变化曲线Fig.9 Variation curves of droplet concentration of cutting head with time

图10 司机位雾滴浓度随时间变化曲线Fig.10 Curves of droplet concentration at driver’s position with time

由图9 可知:喷嘴间距不同时,截割头处雾滴浓度变化趋势差别不大,随时间在一定浓度范围内呈波动变化;L1=80 mm 时,曲线波动较大,喷雾浓度浮动范围约为0.35 kg/m3;L1=90 mm 时,曲线波动减小,喷雾浓度浮动范围减小至0.125 kg/m3;L1=100 mm 时,曲线波动与L1=90 mm 相近,喷雾浓度浮动范围约为0.15 kg/m3;L1=110 mm时,曲线较为平滑,喷雾浓度浮动范围约为0.1 kg/m3;L1=120 mm 时,曲线波动加大,喷雾浓度浮动范围约为0.22 kg/m3。由此可得,L1=110 mm时,雾滴在截割头处分布最为均匀,雾滴浓度主要分布在0.1~0.15 kg/m3的区间内。

分析图10 可知:从4.2 s 起司机位置雾滴浓度开始出现变化,在6 s 时,司机位置雾滴浓度发生突增,其中L1=100 mm 突增值最大,达到3 250 mg/m3;L1=80 mm 突增值最小,约为1 700 mg/m3。在8 s 时,L1=110 mm 时司机位置处最小雾滴浓度最大,约为2 490 mg/m3;L1=90 mm 时司机位置处最小雾滴浓度最小,约为500 mg/m3。L1=120 mm整体曲线波动较大,均匀性较差;L1=80 mm 时曲线波动较小,数据点连接平滑,但相比L1=110 mm 时雾滴浓度较低;L1=90 mm 与L1=100 mm 曲线变化规律相似,但雾滴浓度均远低于L1=110 mm 时雾滴浓度。

综合来看,当L1=110 mm 时有最优的雾滴浓度分布,截割头处雾滴浓度适宜且雾化均匀,利于持续高效地抑制截割头扬尘;司机处雾滴浓度曲线更平滑,曲线波动更小,利于均匀湿润空气,实现控尘效率的最大化。

4.2.3 喷雾架上端喷嘴间距对雾滴浓度的影响

三喷嘴在喷雾架上端平行分布,间距L2分别为60、70、75、80、90、100 mm 时,截割头处雾滴浓度分布图如图11。

分析图11 可知,喷嘴间距增加,喷嘴受抽风筒负压作用影响减小,出流雾滴保存更完整,雾滴干涉作用增强,在目标面上留存更多雾滴。喷嘴间距增大使得雾滴在耦合流场作用下运移规律改变,L2>80 mm 时,截割头附近雾滴分布面积减小但雾滴浓度明显升高。部分雾滴在风流作用下向巷道迎头与巷道尾部运动,图中表现为巷道沿墙位置有浓度各异的片状雾滴区出现。综合来看,喷嘴间距80 mm 时截割头上端的雾滴分布最优,截割头上侧形成了分布均匀且范围大的圆弧状喷雾屏障,雾滴浓度约为0.07 kg/m3,利于取得理想的控尘效果。

5 结 论

1)喷嘴数变化对小粒径的雾滴在巷道内的分布影响很小,小粒径雾滴主要分布在巷道壁面与喷嘴位置附近。随喷嘴数量增加,大粒径雾滴数量明显增多,但各喷嘴流量和雾滴动能降低,喷雾扩散距离更短。

2)喷嘴在截割部喷雾架拐角处直角状布置时雾滴分布最优,间距为110 mm 时,截割头能被较好包含在喷雾范围中。

3)喷嘴在截割部喷雾架上端平行布置时,间距为80 mm 时截割头上侧形成了分布均匀且范围大的圆弧状喷雾屏障,雾滴分布最优。