单转向架更换装置静强度分析及试验验证

2023-12-28伊建辉毕鑫淼孟艳红

伊建辉,李 娜,潘 俊,毕鑫淼,孟艳红

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

适用于临修作业的单转向架更换装置可实现车辆在不解编的情况下在线对其中一台转向架或者车下大部件进行更换作业,并且可兼容不同车型。该设备适用于检修基地的扩容、改造以及临修作业较多的场合,可大幅提高转向架及车下大部件的检修效率[1-3]。

由于单转向架更换装置进行更换转向架作业时需要承载车体及转向架等大部件,故对设备的强度及刚度有较高的要求。本文选用有限元法进行强度计算,并参照数值计算得到的计算结果设计验证性试验,通过试验进一步验证机械结构的强度和刚度[4-6]。

1 设备结构组成

适用于临修作业的单转向架更换装置主要由承载横梁、机架、承载构架、托头、升降平台、控制台等部分组成(图1)。整个设备安装在土建基础上,托头部分用于支撑车体,承载构架部分用于支撑转向架并可实现转向架的升降,升降平台用于升降转向架,控制台用于整个设备的监测及控制。

图1 单转向架更换装置组成图

设备主要承载技术参数如下:转向架举升部分额定载荷200 kN,车体支撑部分额定载荷180 kN,升降平台额定载荷100 kN。单转向架更换装置的承载横梁、承载构架以及升降平台升降机构的主要结构部分为关键受力部件,需要进行强度分析。本文的计算以地铁B型车为例,B型车单辆车重量为360 kN。

2 关键部件强度分析

计算时参照GB/T 3811—2008《起重机设计规范》,工作状态下结构强度安全系数n=1.34。所要计算的关键受力部件材料均为Q345,故材料许用应力为:[σ]=345/1.34=257 MPa。

材料的其他力学特性为:材料密度ρ=7.85×10-6kg/mm3,弹性模量E=2.1×105MPa,泊松比ν=0.3。单元(节点)应力均按第四强度理论计算。

2.1 承载横梁

单辆车重量为360 kN,一辆车有4个架车点,承载横梁支撑车体四分之一的重量。托头可在横梁上移动,当托头在承载横梁中间位置时承载横梁产生最大应力,考虑设备自重,承载横梁工作时承受的载荷约为110 kN。承载横梁受力分析模型见图2,载荷施加在承载横梁中间部位,约束施加在两端底部的固定板。

图2 承载横梁受力分析模型

由计算结果可知,承载横梁的最大应力和最大形变与载荷呈线性关系。承载横梁承受载荷110 kN时最大应力为σmax=97.29 MPa,其值小于Q345钢的许用应力257 MPa,其过载系数为:[σ]/σmax=2.64,即允许2.64倍的过载。

同时可得出承载横梁垂直方向最大形变为1.17 mm,最大变形量出现在承载横梁中间部位。

2.2 承载构架

承载构架工作时承受的额定载荷为45 kN,承载构架受力分析模型见图3。

图3 承载构架受力分析模型

由计算结果可知,承载构架的最大应力和最大形变与载荷呈线性关系。承载构架承受额定载荷45 kN时最大应力为σmax=69.16 MPa,其值小于Q345钢的许用应力257 MPa,其过载系数为:[σ]/σmax=3.72,可允许3.72倍的过载。

同时可计算出承载构架承受额定载荷时垂直方向最大形变为0.78 mm。

2.3 升降机构

升降平台最大承受100 kN的额定载荷,则单个升降机构承受25 kN的载荷,升降机构在最低位时承受的负载最大。升降机构受力分析模型见图4。

图4 升降机构受力分析模型

由计算结果可知,升降机构的最大应力和最大形变与载荷呈线性关系。升降机构承受额定载荷在最低位时最大应力为σmax=199.9 MPa,其值小于Q345钢的许用应力257 MPa,其过载系数为:[σ]/σmax=1.29,可允许1.29倍的过载。

同时可计算出升降机构承受额定载荷最低位时最大形变为0.40 mm。

3 试验验证

为了验证设备结构强度、刚度、主要功能等是否满足使用要求,在关键部件理论分析计算的基础上进行了试验验证。试验分三部分进行:一是车体支撑(托头)加载试验,可以验证承载横梁强度;二是转向架举升加载试验,可以验证承载构架强度;三是升降平台加载试验,可以验证升降机构强度。以上各试验完成后不得出现裂纹、永久变形、油漆剥落或其他对设备性能与安全有影响的损坏。

3.1 车体支撑加载试验

试验时将托头调整至承载横梁中间,将托头伸出到最大位置,并把托头降至最低位,用托头模拟支撑住轨道车辆重量,往托头分别施加2/3倍的额定载荷(60 kN)、额定载荷(90 kN)及1.25倍的额定载荷(112.5 kN),测量托头承载面承载后的摆动角度,并在加载过程中测量最大应力。需要说明的是上述均为施加于托头的载荷,承载横梁承受的载荷需要再考虑20 kN的设备自重。

试验测得,承受额定载荷时承载横梁最大应力值为92.43 MPa,当加载到额定载荷的1.25倍时,设备最大应力仍在允许范围内。

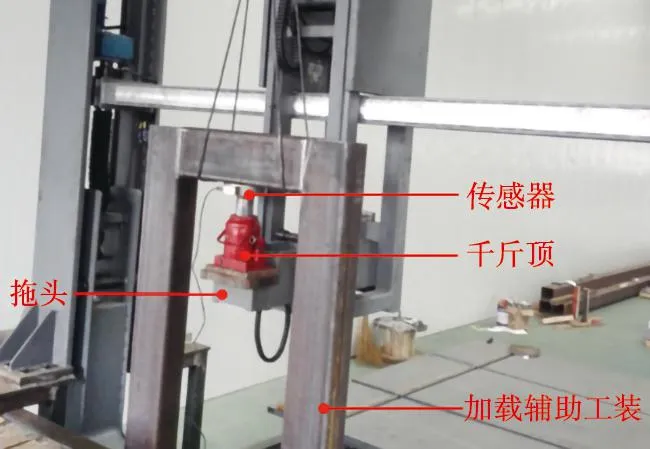

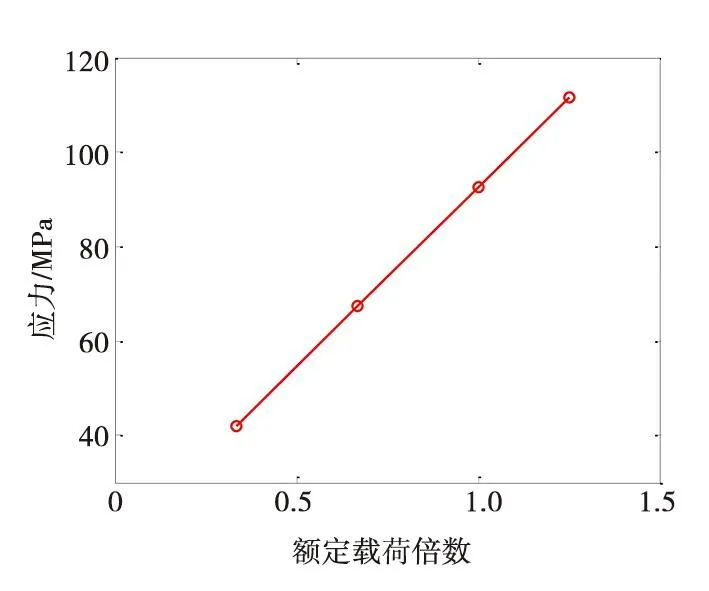

车体支撑加载试验图片及承载横梁最大应力与载荷关系如图5、图6所示。

图5 车体支撑加载试验

图6 承载横梁最大应力与载荷关系

3.2 转向架举升加载试验

试验时将转向架承载构架降至最低位,模拟轨道车辆重量加载在转向架承载构架上,分别施加2/3倍的额定载荷(120 kN)、额定载荷(180 kN)及1.25倍的额定载荷(225 kN),在加载过程中测量最大应力。

试验中采用砝码模拟轨道车辆的重量,并根据理论计算结果在承载构架最大应力处贴应变片测量加载后的应力值。

试验测得,当承受额定载荷时承载构架最大应力值为65.71 MPa,当加载到额定载荷的1.25倍时,设备最大应力仍在允许范围内。

转向架举升加载试验图片及承载构架最大应力与载荷关系如图7、图8所示。

图7 转向架举升加载试验

图8 承载构架最大应力与载荷关系

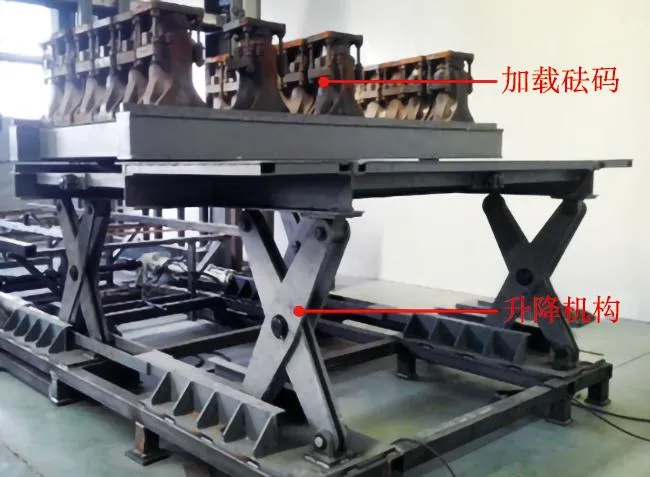

3.3 升降平台加载试验

试验时将升降平台降至最低位,模拟转向架重量加载在升降平台上,分别施加2/3倍的额定载荷(66.7 kN)、额定载荷(100 kN)及1.25倍的额定载荷(125 kN),在加载过程中测量最大应力。

试验中采用砝码模拟转向架的重量。试验测得,当承受额定载荷时升降机构最大应力值为187.91 MPa,当加载到额定载荷的1.25倍时,设备最大应力仍在允许范围内。

升降平台加载试验图片及升降机构最大应力与载荷关系如图9、图10所示。

图9 升降平台加载试验

图10 升降机构最大应力与载荷关系

4 结论

本文以适用于临修作业的单转向架更换装置为研究对象,对其关键受力部件利用有限元法进行了静态强度计算分析,并对关键部件进行了加载试验,得到的研究结论如下:

(1) 承载横梁承受110 kN额定载荷时理论计算得出的最大应力为97.29 MPa,最大形变为1.17 mm;承载横梁进行额定载荷加载试验时测得的最大应力为92.43 MPa。

(2) 承载构架承受45 kN额定载荷时理论计算得出的最大应力为69.16 MPa,最大形变为0.78 mm;承载构架进行额定载荷加载试验时测得的最大应力为65.71 MPa。

(3) 升降机构承受25 kN额定载荷时理论计算得出的最大应力为199.9 MPa,最大形变为0.40 mm;升降机构进行额定载荷加载试验时测得的最大应力为187.91 MPa。

综上,理论计算结果和加载试验结果较为吻合,表明单转向架更换装置满足强度要求,并具有较大的安全余量。